某CFB锅炉旋风分离器的CFD模拟研究

黄泽文,刘训志,周家勇

(华西能源工业股份有限公司,四川 自贡 643001)

0 引言

某CFB锅炉的燃料为超细颗粒,其粒径分布范围为0~100 μm,中径为14 μm,这与常规CFB锅炉的燃料颗粒粒径差异很大,粒径较小。本文研究对象锅炉的小粒径燃料燃烧后,其飞灰将会变成超细飞灰。本文采用CFD模拟技术模拟超细飞灰CFB锅炉旋风分离器动力场、温度场、固体颗粒浓度、分离效率的模拟计算。

1 计算模型

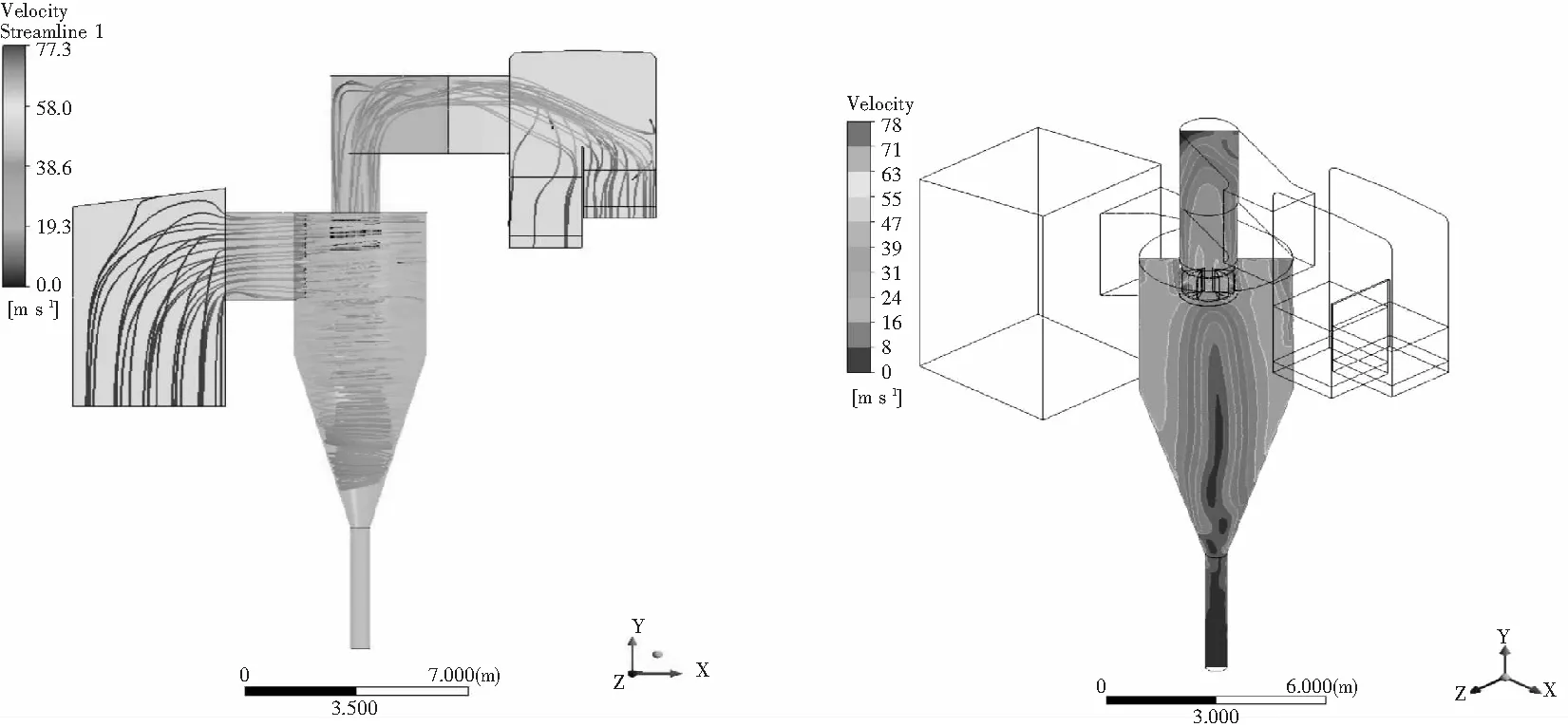

本分离器采用切向入口,中心筒偏心布置,带2个返料器上升管,为考虑入口、出口结构对流动的影响,需要扩大模型范围,因结构对称,简化分析为一半结构(见图1)。

图1 几何模型

2 分析结果

本文研究100% BMCR工况:以烟气温度940℃、分离器入口烟气量122 648 Nm3/h、进入分离器的灰量8.58 t/h进行模拟。

飞灰密度2 000 kg/m3。先采用分析10 μm粒径的分级分离效率。基于粒径与分离效率关系曲线求得d50的大小,再计算整个粒径分布的分离效率。

按照上述工况,计算得到了分离器内烟气的速度、压力与温度分布等。流线速度分布如图2所示,压力分布如图3所示。

图2 流线速度(m/s) 图3 中心筒立面速度分布(m/s)

100%BMCR工况下的旋风分离器的中心竖向剖面的温度分布如图4所示,浇注料内壁的温度分布如图5所示,热流密度如图6所示。经过统计,入口温度为940℃,出口温度为934.4℃。为分离器浇注料壁面的热流密度平均值为30 604 W/m2。

图4 分离器中心剖面温度(℃) 图5 分离器浇注料内壁温度(℃) 图6 分离器浇注料内壁热流密度(W/m2)

分离器内颗粒物浓度分布如图7、图8、图9所示。

(a)10 μm (b)18.5 μm

(a)10 μm (b)18.5 μm

图9 按8.58 t/h的颗粒物18.5 μm颗粒物计算的飞灰壁面浓度分布

3 分离效率计算

对颗粒物的数量进行追踪,喷入飞灰颗粒数量和逃逸的数量(见表1)。采用10 μm飞灰颗粒进行分析,喷入的颗粒数量11 040颗,逃逸的数量为7 178颗,根据图10计算求得的d50=18.501 μm。为验证d50重新设置飞灰粒径为18.50 μm进行分析,模拟结果:逃逸的飞灰颗粒数量为5 516颗,分离效率为50.04%,相对误差为0.08%,可见计算方法可靠。

表1 d50计算和验证

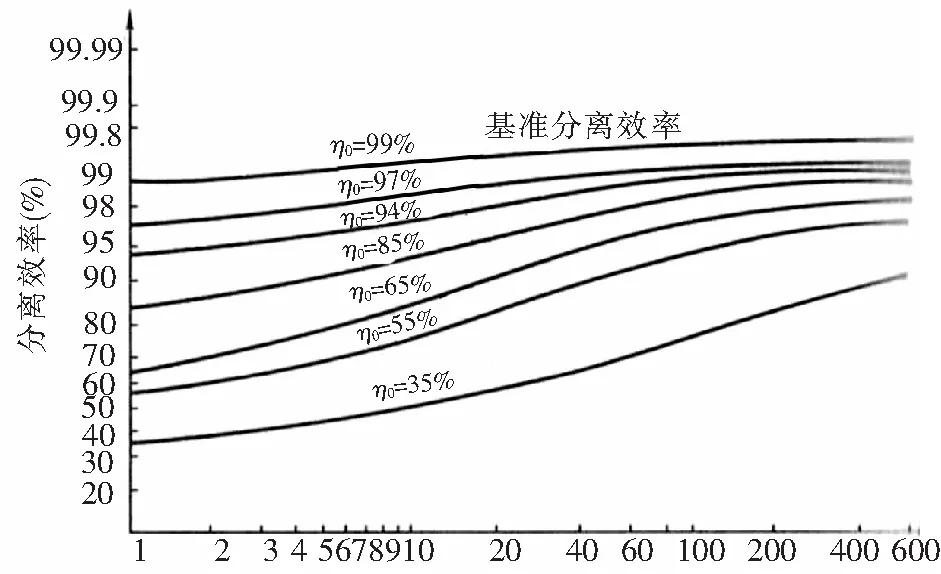

图10 颗粒相对粒径dp/d50与分级分离效率的关系曲线

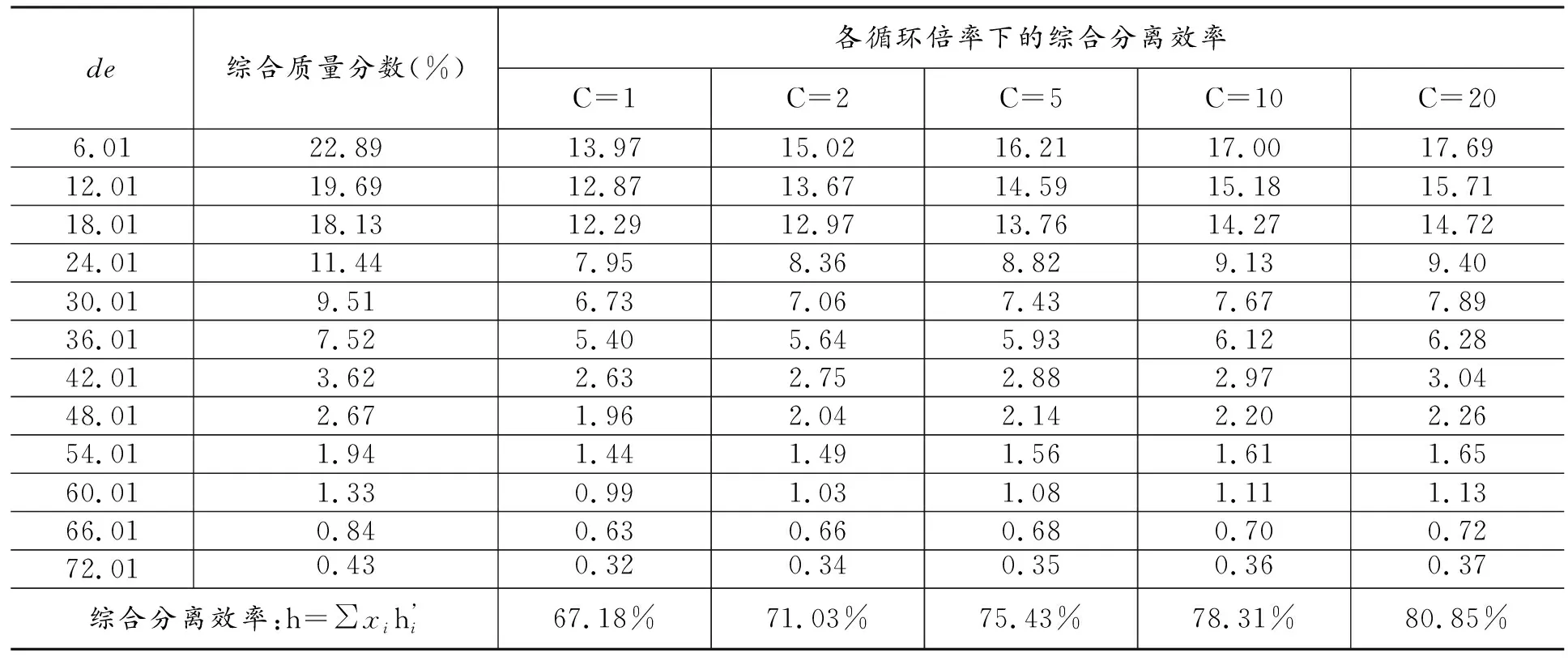

求得d50后,根据颗粒粒径与分离效率的关系图10计算粒径为di的飞灰的分级效率,二旋灰和布袋灰的粒径分布如图12和图13所示。根据本项目的燃料入炉要求,二旋灰和布袋灰各占50%的质量分数进行配比。采用图11所示的浓度对分级效率进行修正,具体计算结果如表2所示。各循环倍率下的综合分离效率如表3所示,如果有更为详细的入口飞灰浓度,可根据表3得到更为详细的分离效率。

图11 颗粒浓度对分级效率的修正(1grain/ft3=0.228 mg/m3)

图12 二旋灰粒径分布

图13 布袋灰粒径分布

表2 综合分离效率的计算(循环倍率为C=20时)

表3 各循环倍率下的综合分离效率的计算

4 结语

根据超细飞灰CFB锅炉旋风分离器的CFD模拟结果,本文研究对象在100%BMCR工况下,在二旋灰和布袋灰各50%质量配比下,炉膛出口至后竖井转弯烟道的压强为2 120 Pa,中心筒内最高速度为79 m/s,切割粒径d50=18.501 μm,入口灰量为8.58 t/h时的综合分离效率为67.18%。其余主要结论如表4所示。

表4 CFD分析主要结果汇总