5通道铁磁探测仪的研发与锅炉管堵塞检测*

王玺润, 张双楠, 蔡桂喜, 李建奎, 张 博, 杨 亮, 武玉鹏,2

(1.中国科学院金属研究所 沈阳,110016) (2.中国科学技术大学材料科学与工程学院 合肥,230026)

引 言

发电厂锅炉热管失效不仅给发电企业带来了极大的经济损失,还给企业员工的生命造成严重的威胁[1]。超临界/超超临界火电机组锅炉的过热器管和再热器管,在锅炉热管中工作温度最高,工作压力最大,爆管事故最多。绝大多数爆管事故是由于管的内表面受到强烈的水蒸气氧化作用,管道内壁发生锈蚀,锈蚀薄膜剥落堆积,导致了管壁局部高温蠕变,由此引发爆管事故[2]。因此,及时检测与评估管道内铁锈碎屑堵塞的程度,对维护管道的安全运行具有重要意义[3-6]。

锅炉管内铁锈碎屑堵塞的无损检测方法主要有超声检测、射线检测、涡流检测和磁学检测,其中超声检测受到管壁厚度、超声波入射角及铁锈碎屑的离散状态等因素的影响,难以保证检测的准确性[7]。射线检测虽能够显示出管内铁锈碎屑堆积状态,但检测工艺较复杂,检测时间长,对检测条件和射线防护要求高,只能用于过热器管和再热器管的小比例抽检[8]。涡流检测容易受到工作频率、管的电导率、磁导率、管径、壁厚以及铁锈碎屑的电导率、磁导率、厚度、分布等因素的影响,不易确定具体参数[9]。Ohtomo[10]提出用磁学技术进行铁锈碎屑检测,此后国内学者将磁学检测技术进一步发展[11]。磁学检测技术通过在奥氏体不锈钢管外壁放置磁化器,施加磁场将堆积的铁锈碎屑磁化,利用磁敏传感器测量管外的磁场,实现对奥氏体钢受热面管内铁锈碎屑堵塞程度的测量。当管内铁锈碎屑堆积厚度较大时,单通道检测的检测信号很容易趋于饱和,难以实现管内铁锈碎屑堵塞的定量检测[12]。

笔者介绍了5通道铁磁探测仪的研发以及在检测过热器管和再热器管铁锈碎屑堵塞方面的应用。现场检测结果表明,该仪器能够定量地评估堵塞程度,从而防止爆管事故。

1 仪器的原理、硬件和软件

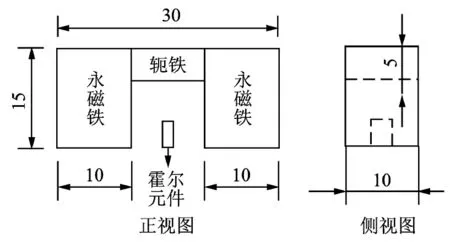

图1为5通道铁磁探测仪和探头的照片。探头由外壳、手柄和5个铁磁探测器组成。探测器是用来探测铁磁性物体的敏感器件,由磁化器和磁场测量元件组成。2个条状钕铁硼永久磁铁和1个条状磁轭组成“П”字形磁化器,在2个磁铁的中间,放置1个SHJ5型霍尔元件作为磁场测量元件,如图2所示。当“П”形磁化器开口的正前方不远处有铁磁性物体时,霍尔元件测得的磁通密度减小,这是由于一部分磁力线不再经过霍尔元件,而是经过铁磁性物体由N极到达S极,即铁磁物体的介入改变了无铁磁体条件下的磁场分布,使霍尔元件所在处的磁场强度减小。铁锈碎屑的堆积形状见图3,起始于垂直管向水平过渡的转弯处,向水平方向延伸,表面比较平坦,这可能与蒸汽流冲刷有关,截面呈弓形。

图1 铁磁探测仪及探头的照片Fig.1 Pictures of the tester detecting ferromagnetic objects and the probe

图2 探测器图(单位:mm)Fig.2 Diagram of the detector(unit:mm)

图3 弯管中加入铁锈碎屑的方法示意图Fig.3 The process of adding rust fragments into the bended tube

单通道铁磁探测仪因测量值饱和不能定量检测铁锈碎屑堵塞程度,如果铁锈碎屑堵塞面积与管内孔面积之比(简称堵塞面积比)达到10%,单通道铁磁探测仪的指示值便趋于饱和。笔者采用5通道检测克服测量值饱和的困难,5个探测器位于同一个圆周上,相邻探测器的中心(霍尔元件)之间的周向距离为30°,如图4所示。一般来说检测点越多、越密集则检测精度越高;但是检测点距离太近,相邻探测器之间容易发生互相干扰。实验结果表明,相距30°检测效果较好。

下面定性地说明多通道检测克服测量值饱和的原理。单通道测量值饱和的原因是铁磁探测器的有效探测距离比较小,实验结果表明,笔者制作的探测器探测铁锈碎屑的有效距离是14mm。如图4所示,当铁锈堆积厚度超过堵塞面积比10%,处于高位置的铁锈堆积(图4中用蓝颜色表示的铁锈堆积)因为距离远,对位于0°的探测器的作用极其微弱,0°探头的输出信号趋于饱和。另一方面,这部分铁锈处在30°和-30°探测器的探测范围之内,这2个探测器有输出信号,全部5个探测器的输出信号之和在增加。0°探测器的作用主要是测量堵塞面积比为0~10%的铁锈堆积(图4中用紫颜色表示的铁锈堆积);30°和-30°探测器的作用主要是测量堵塞面积比为10%~30%的中层铁锈堆积(图4中用蓝颜色表示的铁锈堆积);60°和-60°探测器的作用主要是测量堵塞面积比为30%~50%的高层铁锈堆积(图4中用红颜色表示的铁锈堆积)。总之,以5个探测器输出信号之和为基础的5通道检测,扩大了仪器的测量范围,堵塞面积比从10%提高到50%。

图4 5个探测器围绕被检测管的分布图Fig.4 The five detectors around the tested tube

假定在管内有铁锈碎屑的情况下,设在5个测量点上霍尔元件测得的磁通密度分别用B1(a%),B2(a%),…,B5(a%)来表示。其中:B为磁通密度;下标1,2,…,5为各通道的编号。对应于霍尔元件的位置-60°,-30°,0°,30°和60°,a%表示堵塞面积与πr2之比,r为管的内径。笔者将a%称为铁锈堵塞面积比,将ΔBn(a%)和Q分别称为各通道磁通密度差与5通道磁通密度差之和

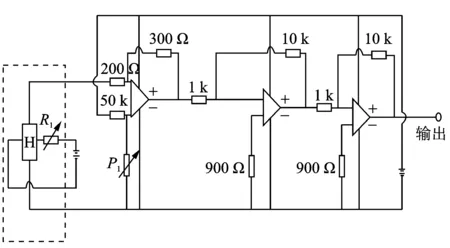

测量ΔBn(a%)的电子电路如图5所示,霍尔元件和电阻R1设在探头壳内,霍尔元件为SHJ5型砷化镓霍尔元件。由于霍尔元件的灵敏度变化范围较大(4~20 mV/mA100mT), 为了达到各通道性能一致,使用的霍尔元件要经过挑选,选择灵敏度在10mV/mA100mT左右的元件,并且对控制电流IC稍加调节,即调节电阻R1,使霍尔元件的控制电流IC在2 mA左右,从而可获得一致的转换系数20 mV/100mT。IC1,IC2和IC3是3个普通运放,IC1、数字电位器P1和电阻等连接成放大倍数为1.5的平衡放大器。P1由计算机控制,用触摸屏操作。P1用于平衡霍尔元件的不等位电势和管道内无铁锈碎屑时的霍尔电势,此时的霍尔电势正比于Bn(0),调节P1保持管道内无铁锈碎屑时IC1的输出电压是零,P1只是在更换探头时需要调节。用IC2和IC3组装两级放大器,总放大倍数为100倍。由上述电路设计不难看出,放大器的输出电压Vn正比于ΔBn(a%)

图5 铁磁探测仪中的放大器电路图Fig.5 Electronic circuit diagram of the amplifier in the tester detecting ferromagnetic objects

Vn=KΔBn(a%)=30ΔBn(a%)

(3)

这里K=30是总放大倍数150倍与霍尔元件转换系数20 mV/100mT之积。放大器的输出信号输送到计算机的A/D转换器的输入端,A/D转换器的分辨率为8 bits,采样速度为500 kHz。

图6 回放与报告界面Fig.6 Interface for replay of the data and for formation and output of reports

由磁化器和霍尔元件组成的探测器,它们的性能不可能完全一致,需用标准试样测试每一个探测器,选择性能相近的5个探测器组成5通道探头。对于每只5通道探头都要给予编号,要用标准试样测量各通道的输出信号,反复调节R1和P1使各通道的测量值尽量靠近相应的标定曲线。

2 有限元模拟与标定曲线计算

采用商业有限元软件Comsol Multiphysics 5.3a,对单通道和5通道铁磁探测仪检测管道内铁锈碎屑堵塞进行有限元数值模拟,在此基础上计算标定曲线。假定待检测管的外径和壁厚分别为54和8 mm,待检测管的材料为TP347奥氏体不锈钢,这种不锈钢的相对磁导率为1。有限元模型如图4所示,图中显示了管、铁锈碎屑及探测器的位置。永磁铁的材料为钕铁硼,相对磁导率为1.05,剩余磁通密度为1.38T。管内铁锈碎屑主要成分为Fe3O4,用MPMS磁学测量系统测得铁锈碎屑的相对磁导率为10.19。假定铁锈碎屑堵塞面积比分别为0%,10%,20%,30%,40%和50%。有限元模拟设定的探测器的几何尺寸如图2所示。有限元计算模型的网格划分如下:用自由四面体对管、铁锈碎屑和探头进行网格划分,最大尺寸为2mm,最小尺寸为1.44mm,共有407 830个单元。计算了单通道检测和5通道检测2种情况,单通道检测时只有1个探测器,位于0°的位置,其余计算参数与5通道的计算参数相同。

上面说明了有限元计算的原始参数,即有限元计算的条件。计算的目的是得到磁通密度的分布,特别是霍尔元件中心处的磁通密度差ΔBn(a%)及其随铁锈碎屑堵塞面积比a%的变化。

图7是根据有限元计算结果绘制的各通道磁通密度差与铁锈碎屑堵塞面积比的关系曲线,管材规格为∅54 mm×8 mm。由于对称的原因,-60°通道和60°通道的曲线相同,-30°通道和30°通道的曲线也相同。图上的点代表用铁磁探测仪和标准样件进行测量得到的ΔBn(a%)的数值。

1--60°和60°通道计算值曲线;2--60°通道测量值;3-60°通道测量值;4--30°和30°通道计算值曲线;5--30°通道测量值;6-30°通道测量值;7-0°通道计算值曲线;8-0°通道测量值图7 各通道磁通密度差与铁锈碎屑堵塞面积比的关系Fig.7 The relation of the magnetic flux density difference of each channel with the percentage of area blocked by rust

1-直管单通道计算值曲线;2-直管5通道计算值曲线;3-弯管5通道测量值;4-直管单通道测量值;5-直管5通道测量值图8 单通道检测和5通道检测堵塞面积百分比的标定曲线Fig.8 Calibration curves of single channel and five channel determinations of blocked area percentage a%

表1 计算与测试得到的标定曲线的数据

3 计算结果的实验验证

图9 标准样件图Fig.9 Schematic diagram of standard sample

第2项实验是检测和评估弯管中的铁锈碎屑堵塞面积比。电厂锅炉系统常见的管道转弯是从垂直方向转向水平方向。如图10所示,从X光检测拍摄的照片可以看出,铁锈碎屑堆积起始于管的转弯处,在水平管段上延伸较长,表面平坦,随着延伸向下倾斜,但是坡很小,这种形状与管内流体冲刷有关。为了进行实验,笔者制作了具有相似铁锈碎屑堆积的弯管样件。弯管样件用TP347奥氏体不锈钢管制作,钢管规格为54 mm×8 mm(外径×壁厚),直管段长度为50 mm,弯曲角度为90°,内弯半径为63 mm,外弯半径为117 mm。在管表面上开一个长条形窗口,周向(横向)宽度为90°。窗口的周向位置、轴向(纵向)位置和长度见图3。和直管样件一样,将1根用有机玻璃制作的异形棒插入管内,棒与管内表面之间的间隙填入铁锈碎屑。样件的铁锈碎屑堵塞面积比为10%,20%,30%,40%和50%。异形棒分为2段,即头段和尾段。尾段形状和直管样件的异形棒形状相同;头段的形状比较复杂,按几何学原理用计算机计算和绘图,用手工制作或用数控铣床制作。

图10 弯管1铁锈堵塞的X射线照片Fig.10 X ray photograph of the bended pipe 1 blocked by rust fragments

4 现场检测实验与检测服务

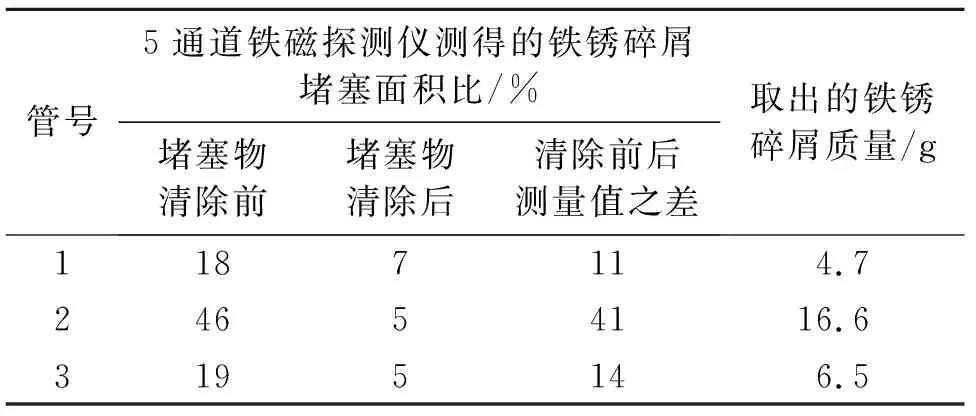

用5通道铁磁探测仪共检测了15根管的转弯部位,以堵塞面积比a%≥30%为报废标准,发现堵塞超标弯管4处。对其中的3根管进行了X射线检测,这3根管的堵塞检测结果列于表2。图10是1号管转弯处的X射线照片。根据表2中的数据计算,以X射线法为基准,5通道铁磁探测仪测量堵塞面积比的标准误差是3.9%(绝对误差)。

表2 用5通道铁磁探测仪与X射线摄影法测得的堵塞面积比

由于种种原因,X射线检测电厂管道堵塞的机会较少,这次现场检测只拍摄了3张X射线照片,数量显然不够,为此用称重法加以补充。堵塞超标的管道必须将铁锈碎屑清除,清除的方法是在弯管的上部大约1 m处将管道切开,用软绳将1块钕铁硼永久磁铁吊入管内,将铁锈碎屑吸住提上来。这种清除并不彻底,还有少量残余,对于经过5通道铁磁探测仪检测和X射线检测的3条管道,称重结果列于表3。从表3的数据可以看出,清除前后用5通道铁磁探测仪测得的堵塞面积比之差近似地和清除取出的铁锈碎屑的质量成正比。称重法从另一个角度证明了5通道铁磁探测仪检测的有效性,但是不能用于评定5通道铁磁探测仪的误差大小。

表3 用5通道铁磁探测仪测得的再热器管道堵塞面积比和取出的铁锈碎屑质量

笔者为5家发电厂的大修进行了过热器和再热器管的堵塞检测,共发现超标堵塞(堵塞面积比a%≥30%)30多处。经过解剖验证,无一误报,由此可见,仪器在防止过热器管和再热器管爆裂事故检测方面发挥了重要的作用。

5 结 论

1) 有限元模拟与标定曲线计算结果为5通道铁磁探测仪的开发与应用奠定了理论基础。用标准样件进行检测实验,对标定曲线进行实验验证,测量值与计算值相比,其标准误差(相对误差)为5.2%。

2) 在5家发电厂进行了现场检测实验和检测服务,共发现超标堵塞30多处,解剖验证无一误报。5通道铁磁探测仪检测出的堵塞面积比与X射线摄影检测结果相比,标准误差(绝对误差)为3.9%。

3) 研发的5通道铁磁探测仪达到了预期的目标,在防止过热器管和再热器管爆管事故方面发挥了重要的作用。