电动给水泵行星齿轮改造节能分析

( 中国电建集团河北省电力勘测设计研究院有限公司,河北 石家庄 050031)

0 引言

《2018年能源工作指导意见》明确指出“加强能源系统整体优化,提升能源系统协调性和整体效率。燃煤电厂平均供电煤耗同比减少1克左右”。

空冷机组给水系统设置液偶调速电动给水泵,电动给水泵具有响应速度快、运行稳定、可靠性高、不受外部环境变化影响等特点[1],但是电动给水泵是电厂运行中主要的耗电设备,其厂用电占比约为25%,对全厂的供电煤耗影响很大,尤其是长期在低负荷工况运行,采用液力偶合器调速能耗损失更大,转换效率低,经济性比较差。因此,为落实国家节能减排政策,提高企业的经济效益,有必要对电动给水泵进行改造。

1 工程概况

国华某电厂二期2×660 MW空冷燃煤机组,给水系统设置3台35%容量的液偶调速电动给水泵。电动给水主泵与前置泵不考虑交叉运行,机组正常工况下3台电动给水泵同时运行,能够保证机组满负荷,还可以满足空冷机组因气候变化引起的负荷波动。设备利用率高、可靠性强,调节灵活,有利于机组调峰。当单台电动给水泵故障时,另外2台电动给水泵可满足机组70%左右额定负荷运行。液力偶合器采用日本某制造厂产品,额定工况设计效率为94%。

2 实际运行存在问题

电动给水泵容量按照锅炉最大连续蒸发量 (boiler maximum continue rate,BMCR)工况对应的给水量进行设计,按照规范要求,需要额外考虑10%的余量。液力偶合器是按照给水泵的流量配套选型,当机组在额定工况下运行时,给水泵液力偶合器已经偏离额定工况10%,机组负荷率越低,液力偶合器的效率衰减越严重,液力偶合器效率越低,能耗越大,工作油温度越高,运行中经常出现勺管卡涩、油质颗粒度超标、轴承供油管振动大、漏油、联轴器螺栓断裂等异常情况。从电厂提供的性能试验报告可以看出,3号机组实际的供电煤耗 314.68 g/(kW·h),4号机组供电煤耗314.67 g/(kW·h),距离国华集团要求的310 g/(kW·h)还有一定的差距,其主要原因是机组在低负荷运行的时间较长,液力偶合器调速电动给水泵的效率较低,能耗较大。

3 改造方案

目前,国内660 MW级机组给水泵调速方案主要有四种,即给水泵汽轮机驱动调速、传统液力偶合器调速、高效调速行星齿轮调速及电动机变频器调速。

空冷机组采用汽动给水泵的方案需要经过较为全面的技术论证方可实施,目前国内新建空冷机组配备汽动给水泵的方案较少,空冷机组改造给水泵汽轮机驱动调速的项目则更少[2]。如机组采用空冷方式,给水泵汽轮机受环境温度影响比较大,不利于给水系统的运行调节;如采用湿冷方式,违背了电厂采用空冷机组降低水耗的理念。因此,针对空冷机组给水系统电动给水泵采用液偶调速方案存在的实际问题,本文给出行星齿轮和变频调速改造的方案并进行技术经济比较。

3.1 行星齿轮方案

调速行星齿轮由一个可调节液力变扭器、一个旋转行星齿轮,一套平行轴增速齿轮组成,通过液力变扭器实现动力传递和力的矢量叠加,达到转速调节目的和获得较高的效率,其调节范围为65%~100%。

采用调速行星齿轮可以大幅提高给水泵在不同工况下的运行效率,且效率稳定。图1为国华某电厂改造前后液力偶合器与调速行星齿轮效率对比图,从图1中可以看出,机组低负荷运行时,调速行星齿轮都具有很高的效率,尤其在50%负荷以上,设备都可以处于高效运行区域,效率均在90%以上。

调速行星齿轮除效率高以外,寿命也较长,一般大于30年,而且在冷、热、粉尘等苛刻条件下均能安全运行,对环境的适应性较强,技术比较成熟,故障率较低。

3.2 变频调速方案

针对原有电动给水泵液偶调速方式,现有三种可实现的变频改造方案,方案一是将液力偶合器整体替换为增速齿轮箱,实现调速功能,此方案需要拆除原液力偶合器装置,重新按照功率和转速选标配增速齿轮箱和相应的油站,此方案只能实现变频一拖一方式,无法实现工变频切换,可靠性较差。方案二是保留液力偶合器的基础和外形,掏空内腔,重新选配增速齿轮箱,该方案运行方式同方案一,但不需要更换设备基础,此方案属于非标准设计制造,同样存在只能实现变频一拖一的缺陷。方案三是将液力偶合器改造为工变频切换型的液力偶合器,保持液力偶合器的连接方式和状态结构不变,只将偶合器勺管拉满,变频时,勺管固定在100%的位置,把偶合器当作齿轮箱使用。这种方式对原有改造最小,可靠性较高,缺点是节能效果降低,尤其是在高负荷区间,没有明显的节能效果。

综上,对于3×35%容量配置方式,方案一和方案二,电机均不能工频运行,一旦变频故障,将造成该泵停运,直接影响生产;从运行可靠性考虑,方案三比较适合本电厂的变频改造。

变频调速方案中变频器寿命只有10年左右,大部分的电器元件在5年以后出现不同程度的老化问题,在整个电厂运行期内需要更换2~3次,故障率相对较高。此外,变频器对环境条件要求较高,需要设置独立的变频间,保障恒温、恒湿、少尘等条件。

3.3 改造方案对比

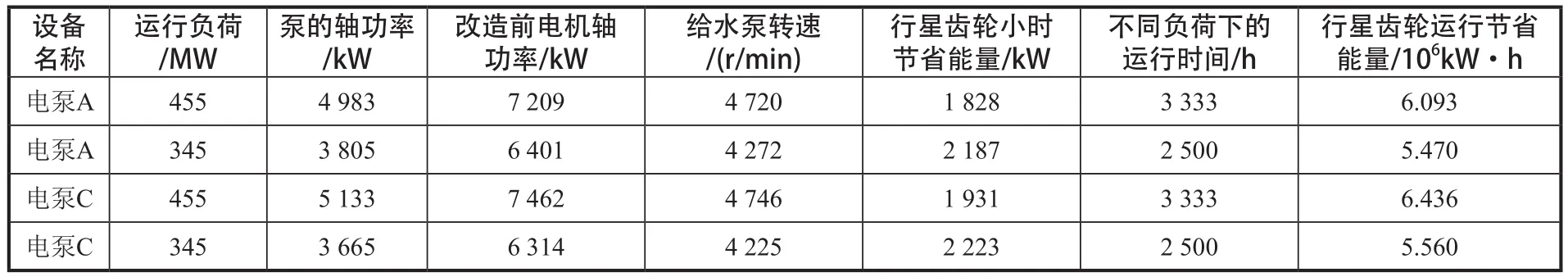

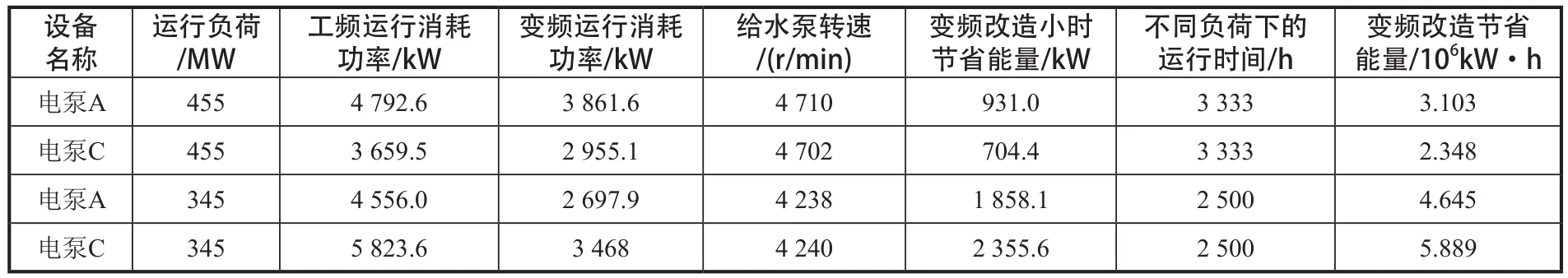

根据电厂提供的运行数据,年利用小时数按照5 000 h考虑进行负荷率分配计算,部分负荷两台泵运行时,行星齿轮改造后的节能计算见表1,变频调速方案见表2。

机组容量为455 MW时,只开两台电泵计算,一年所节约的总电量为1.253×107kW·h,按照上网电价为0.36元/kW·h计算,全厂年节约451万元;机组容量为345 MW时,只开两台电泵计算,一年所节约的总电量为1.103×107kW·h,按照上网电价为0.36元/kW·h计算,全厂年节约397万元。

表1 行星齿轮方案两台给水泵同时运行节能计算

表2 变频调速方案两台给水泵同时运行节能计算

机组容量为455 MW时,只开两台电泵计算,一年所节约的总电量为5.451×106kW·h,按照上网电价为0.36元/kW·h计算,全厂年节约196万元;机组容量为345 MW时,只开两台电泵计算,一年所节约的总电量为1.053×107kW·h,按照上网电价为0.36元/kW·h计算,全厂年节约379万元。

4 结论

调速行星齿轮与变频改造方案相比,效率高、维护条件好、故障率低、使用寿命长、节能效果好、对现有空间布置影响最小。

年利用小时数按5 000 h计算时,机组容量为455 MW时,只开两台电泵计算,行星齿轮方案多收益255万元;机组容量为345 MW时,只开两台电泵计算,行星齿轮方案多收益18万元,经济性较好。由此可见,机组低负荷运行时,采用行星齿轮改造方案要优于液偶调速方案。