风力发电机组单线式润滑系统工作原理及应用*

张学文,阳雪兵,刘 明,杨国龙

(湘电风能有限公司,湖南 湘潭 411102)

0 引 言

目前,兆瓦风力发电机组均配备有自动润滑系统,用于润滑机组的轴承和齿轮。递进式润滑系统因其结构简单,成本相对较低,易于监测,使其在风机中得到普遍采用,但递进式润滑属于串联式系统,每个出口排油存在顺序关系。这种顺序关系使得递进式润滑系统存在易堵塞的缺点,而且只要一个出口连接的油路出现堵塞,系统将无法继续工作,轴承其它润滑点也无法得到润滑[1,2]。

随着近年来海上风电的不断发展,风电发电机组装机容量越来越大,其配套的偏航轴承,变桨轴承,主轴承等直径都相应增大[3],轴承上需要布置润滑点数量也相应增加,尤其对于偏航轴承和变桨轴承这类回转支撑类轴承,需要根据轴承直径大小布置相应数量润滑点数才能保证良好的润滑效果,递进式润滑系统的特点使得其在这种应用场景局限性越来越大,而单线式润滑系统则因各注油器之间相互独立,布管简单,系统易于扩展,在大功率风力发电机组特别是海上风电机组上得到越来越广泛的应用。

1 单线润滑系统工作原理

单线式润滑系统是一种通过润滑泵将润滑剂注入到主管线中,并通过单线式分配器将润滑剂分配到各润滑点的系统。如图1所示,单线润滑系统一般由润滑泵,单线式分配器,主油管,压力传感器组成,其中润滑泵上需具有一个卸压阀,主油路上的压力传感器或压力开关用于检测系统的工作压力。单线式润滑系统工作过程一般分为两个阶段,第一阶段为系统加压,在这个阶段,单线式分配器主要完成润滑剂的计量。第二个阶段为系统卸压,在这个阶段,单线式分配器计量腔内的润滑剂将全部进入分配腔作为下一次工作时排出的润滑剂。单线式分配器排出润滑剂可以在加压阶段也可以在卸压阶段,其取决于单线分配器的结构。

图1 单线润滑系统原理图

图2所示为一种单线式分配器结构,当润滑泵启动将润滑剂注入主油管和串接在主油路上的分配器内部,润滑剂推动控制活塞2克服弹簧压力向上移动并关闭出油口3。随着压力升高,计量活塞4克服弹簧压力向上移动,此时润滑剂将充满计量腔5,当计量腔的柱塞4运动到上限后,指示销6全部伸出,系统压力将快速升高,压力传感器检测到系统压力达到设定压力后,停止润滑泵,打开卸压阀,主油管内的压力润滑剂回流到润滑泵的油箱内,由于压力的下降,左侧分配腔的控制活塞2向下运动将进油口1通往计量腔5的油路关闭,而计量腔通往分配腔的油路打开,计量腔5的润滑剂在弹簧的作用下进入到分配腔并从出油口输送到润滑点。

图2 一种单线分配器结构1.进油口 2.控制活塞 3.出油口 4. 计量腔的柱塞 5.计量腔 6.指示杆

2 系统卸压方式的选择

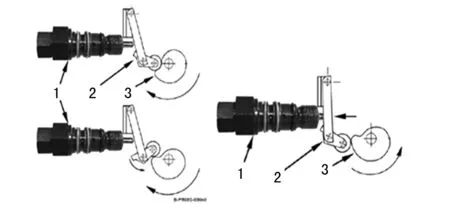

卸压是单线式润滑系统必须具备的功能,一般该功能通过集成在油脂泵上卸压阀实现,卸压阀可以采用一个两位两通的电磁阀也可以通过机械动作的方式的卸压,两者各有优缺点,其中电磁阀卸压相对简单,断电即卸压,通电即关闭卸压通道,这也是大多数厂家采用的卸压方式。除了采用电磁阀卸压,SKF厂家的603系列单线式润滑泵则是通过一个凸轮机构实现卸压,如图3所示,当系统加压时,电机顺时针旋转,当系统需要卸压时,电机逆时针旋转一周。这种卸压方式的优点是在系统加压过程中如出现断电,系统不会卸压,当恢复供电时,系统可以继续完成断电前未完成的动作。这种卸压方式的缺点是电机的电气控制相对较复杂。

图3 SKF公司603系列润滑泵的卸压结构1.卸压阀 2.执行机构 3.凸轮

3 单线式分配器结构选择

3.1 单线式分配器的分类及应用

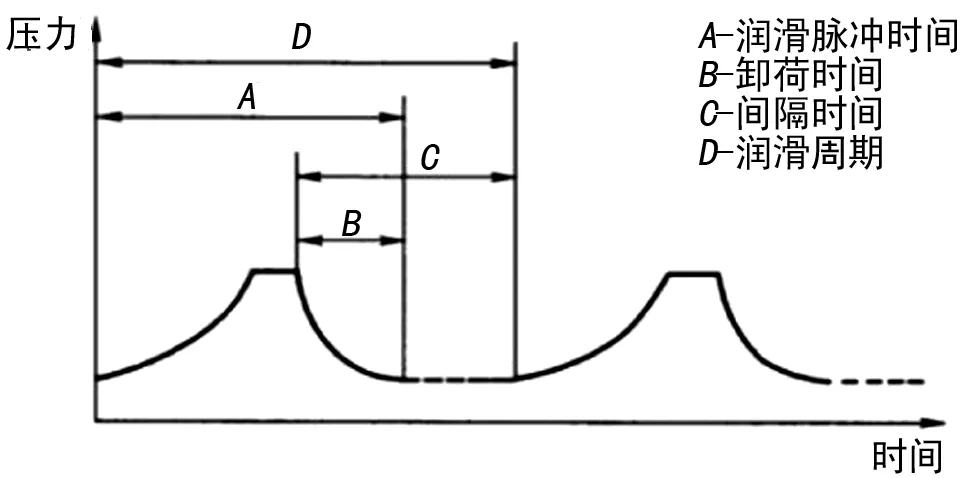

单线式分配器根据工作时润滑剂供给时间点不同可以分为先润滑单线式分配器和后润滑单线式分配器两种[4]。如图4、5所示,带先润滑单线式分配器的单线式系统在系统加压时给润滑点供送润滑剂,而带后润滑单线式分配器的单线式系统则是在系统卸压时给润滑点供送润滑剂。两者相同点是都是在系统加压时完成润滑剂的计量和存储。图2所示的单线式分配器属于后润滑单线式分配器。

图4 带先润滑单线式分配器的单线润滑系统压力分布

图5 带后润滑单线式分配器的单线润滑系统压力分布

3.2 常见单线式分配器结构及性能参数确定

分配器作为单线式润滑系统的核心零部件,其结构特性决定了单线式润滑系统的性能。单线式分配器有多种结构,目前在风电行业常见单线式分配器除了图2所示的结构外,还有图6所示结构。

图6 SKF公司QSL系列单线式分配器结构

该结构具有一个伞形阀1,当系统加压时,伞形阀1打开,同时将油道Ⅱ4堵住,润滑剂从油道Ⅰ3进入计量腔2,活塞5向上运动。由于计量腔2容积的膨胀,使得分配腔6内的润滑剂受到挤压而被输送到润滑点。当系统卸压时,伞形阀1将进油口关闭,伞形阀在其复位弹簧的作用下向下移动,打开油道Ⅱ4,计量腔的润滑剂在弹簧7的作用下从通道Ⅰ3和通道Ⅱ4流入分配腔6。图7所示为另一种常见单线式分配器结构[5],该分配器属于先润滑单线式分配器结构,分配活塞9的上部分为计量腔,活塞下部分为分配腔。

图7 一种活塞式分配器结构1.阀活塞 2.孔 3.分配腔 4.计量腔 5.连接通道 6.润滑剂入口通道 7.复位弹簧Ⅰ 8.通道 9.分配活塞 10.复位弹簧Ⅱ 11.润滑剂出口 12.支承体 13.通道 14.阀壳体 15.螺纹连接件 16.下密封体 17.圆周密封件 18.指示销 19.上密封体 20.延长件 21.密封螺旋塞 22.支承肩部

单线式分配器主要性能参数有工作压力,最大出口压力,允许最大残余压力。工作压力是单线式分配器允许工作的压力范围,对于单线式分配器,除了要求在最大工作压力内使用外,还要求系统能达到其最小工作压力(一般100 bar),否则系统无法工常工作。最大出口压力是单线式分配器一个关键指标,图6所示的单线式分配器出油口的最大压力P2=P1-F/S,式中P1为进油口压力,F为弹簧7的压力(N),S为计量腔活塞的面积。由于弹簧7产生的压力一般远小于进油口压力P1,因此出油口的最大压力一般可达200 bar;而图2所示的后润滑单线式分配器的出油口最大压力P2=F/S,一般只有50 bar左右,当分配器离润滑点较远或低温润滑脂流动性差造成沿程阻力大于单线式分配器出口压力时,后润滑单线式分配器将无法正常工作。允许最大残余压力是单线式润滑系统另外一项关键指标,该压力值是指单线式分配器实现完全卸压要求其进油口压力在系统卸压后能达到的最低残余压力要求,该值越大表明单线式分配器对主油路的卸压要求越低;对单线式分配器自身来说,卸压后主油管的残余压力越小越好,SKF公司QSL系列单线式分配器允许最大残余压力为60 bar。

4 单线式润滑系统常见问题及应用总结

4.1 常见问题

单线式润滑系统在风发电机组上使用过程中常见故障有以下几个方面。

(1) 系统无法建立起压力,原因有主油管泄漏或者润滑泵故障。

(2) 单线式分配器故障,单线式分配器出现故障一般按影响可以分两种情况,一种情况是只影响出故障的分配阀,如图8所示的指示杆密封漏油,另一个情况则影响系统正常工作,如图9的单线式分配器内部的伞形阀损坏,造成系统无法建压,润滑脂全部从出故障的单线式分配器直接输送到对应的润滑点,该单线式分配器失去定量功能,而系统其它单线式分配器均无法正常工作。

图8 单线式分配器指示杆漏油 图9 单线式分配器内部故障

(3) 系统无法卸压,原因有主油路堵塞和卸压阀故障。

4.2 经验总结

单线式润滑系统因各分配器之间相互独立,布管简单,系统易于扩展的特点在某些应用场景相比递进式润滑系统更有优势,但在风力发电机组上应用时需要注意以下几点:

(1) 能否顺利完成卸压对单线式润滑系统正常工作至关重要,而润滑脂的流动性严重影响单线式润滑系统的卸压。风力发电机组轴承使用的润滑脂稠度等级大多处在NLGI1~NLGI2之间,因此单线式润滑系统一般不适合在北方等低温环境下使用。在设计时,需要根据工作温度、所选的润滑脂和管路长度计算或试验确认卸压油路的沿程阻力是否小于所选单线式分配器卸压最低残余压力的要求。

(2) 风力发电机组采用单线式润滑系统时,分配器距离润滑点的距离应尽可能短,特别对于带后润滑单线式分配器的单线式润滑系统,由于其出口最大工作压力相对较低,设计必须核算单线式分配器出口到润滑点的最大沿程阻力是否小于分配器出口压力。

(3) 单线式润滑系统工作时主油管一直处在加压和卸压脉冲循环工作下,因此主油管需要按液压软管总成的相关标准进行扣压,并按标准GB/T 7939-2008或ISO6605进行耐久性脉冲试验。

(4) 不同结构的单线式分配器,其定量精度也有差别,在一些定量要求高的地方,应选定量精度高的单线式分配器。

(5) 单线式分配器之间虽然是并联关系,但由于共用一个主油管,相互之间仍存在影响,因此单线式润滑系统可靠性并不一定就比递进式润滑系统高。

5 结 语

从系统工作原理,单线分配器结构等方面分析对比了几种单线式润滑系统,介绍了其常见故障及其产生的原因,为避免递进式润滑系统的堵塞风险提高润滑系统的可靠性,风电主机厂在一些大功率风电机组特别是海上风电机组的润滑设计方案选择时开始用单线润滑系统替代递进式润滑系统;但单线式润滑系统并非在所有应用工况下的可靠性都要高于递进式润滑系统,对于一些短距离且润滑点较少的脂润滑应用如风力发电机组主轴承润滑,递进式润滑系统仍具有其不可替代的优势;另外,安装与维护对于风力发电机组润滑系统能否可靠工作也至关重要。