液冷接头安装孔出现密封圈多余物诊断分析*

罗 锡,乔 平,王智峰,魏凡智

(航空工业西安航空计算技术研究所,陕西 西安 710068)

0 引 言

某型综合处理机计算机液冷侧板组件如图1所示,由盖板和框体采用真空钎焊焊接组成,后续经封堵、数铣、耐压测试、封堵、表面处理、冲洗等工艺步骤保证零件的成型和流道内部的清洁度。液冷侧板组件的流道和液冷快速接头允许通过的最大颗粒为200 μm,通过近两年的产品故障情况来看,导致综合处理机的流道堵塞,接头泄漏、密封圈切断等故障均与液冷结构件清洁度有关。因此,机载计算机液冷结构件加工过程中严格控制零部件的加工工艺,采用各种有效手段保证产品的清洁度,确保流道内无多余物,是计算机液冷结构件生产中的关键问题。笔者通过对接头安装孔多余物诊断分析,得出密封圈多余物产生的原因,为防止多余物产生提供了控制方法。

1 多余物故障情况分析

综合处理计算机外场维护人员在进行产品漏液问题排故现场,对涉及漏液的模块进行接头更换的过程中,将液冷快速接头拆除后,发现其中的一个SPM模块,接头安装孔(见图1圆圈位置)内存在一个黑色O型密封圈多余物。

图1 液冷侧板组件结构图

1.1 多余物问题定位

经过对液冷侧板组件工艺过程的清查,液冷侧板组件工艺过程会用到密封圈的工序为表面处理前的封堵工序。即工艺文件要求表面处理前用带密封圈的M5堵头,堵头如图2所示,对液冷侧板出入口进行流道封堵,表面处理氧化工步完成后,进行烘干之前,要求拆除带密封圈的堵头。

图2 带密封圈堵头示意图

1.2 故障树

根据故障定位从设计、材料和操作三个方面对故障进行分析,可能造成接头安装孔残留黑色O型密封圈多余物故障的可能原因包括:密封圈卡槽尺寸设计不合理,密封圈尺寸选择不合适,密封圈材料无弹性,密封圈未卡入卡槽,重复使用密封圈脱落,其故障树如图3。

图3 故障树

2 多余物诊断分析

造成液冷接头安装孔残留黑色O型密封圈多余物的原因,主要从设计问题、材料问题、操作问题三个方面分析。

2.1 设计问题

2.1.1 密封圈卡槽尺寸设计不合理

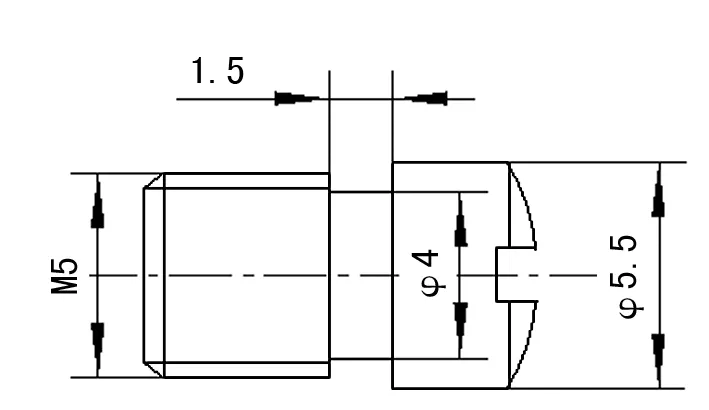

通过对带密封圈的M5堵头分析,堵头由国标M5螺钉改制而成,堵头头部考虑M8×0.75接头安装孔尺寸,同时对堵头需要套装密封圈的位置,进行了密封圈安装位置预留处理,加工了一个环形槽尺寸Φ4×1.5,堵头尺寸如图4所示。卡槽前后端存在1~1.5 mm的卡扣,能满足内径Φ4密封圈卡扣需要,卡槽尺寸合理。

图4 堵头结构图

2.1.2 密封圈尺寸选择不合适

O型密封圈选用市场通用型,尺寸为Φ4×1.5,内径尺寸Φ4,截面尺寸1.5,外径尺寸Φ7。该尺寸密封圈能卡在卡槽内,如图1所示。

O型橡胶密封圈压缩率为密封圈受压后直径的变化量与其初始截面直径的比值,可表示为[2]:

式中:W为压缩率,%;d0为密封圈初始截面直径,mm;d2为压缩状态下,密封圈沿压缩方向的截面直径,mm。

依据接头安装孔尺寸,如图5所示,密封圈径向最大变形由Φ7变形至Φ7.25,压缩率0.125/1.5×100%=8%,依据机械密封用O型密封圈JB/T7757.2固定密封的压缩率为15%~25%标准,远小于压缩率的标准。因此从理论分析,该密封圈尺寸满足标准要求。

图5 接头安装孔

由于内径Φ4,卡槽前后端Φ5和Φ5.5的外径能卡住密封圈,密封圈在无外力情况下不会脱落脱出。密封圈尺寸选择合适。

2.2 材料问题

O型密封圈为市场采购密封圈,经对未使用的O型密封圈进行挤压测试,正常使用后密封圈能恢复至使用前状态,新密封圈材料无问题。

密封圈在压缩状态时,必然会发生物理变化和化学变化。当压缩力消失后,这些变化阻止橡胶恢复到原来的状态,于是就产生了压缩永久变形。压缩永久变形性能涉及到橡胶的弹性与恢复,是衡量橡胶制品密封性能的好坏及使用寿命长短的重要指标之一。压缩永久变形率C按下式计算[2]:

式中:d0为密封圈初始截面直径,mm;d2为压缩状态下,密封圈沿压缩方向的截面直径,mm;d1为恢复后,密封圈沿压缩方向的截面直径,mm。

液冷模块使用的O型密封圈在封堵后,会经历酸碱、导电氧化液、冷热水、M5堵头挤压的机械应力的工艺过程,理论上会导致O型密封圈变形,老化,硬化,失去弹性[1]。

经对生产现场经历一次氧化过程后,从接头安装孔拆除的堵头密封圈来看,密封圈弹性影响不大,几乎能恢复至原始状态。随着使用次数的增加,变形逐渐增加。因此密封圈多次使用导致失去弹性,发生永久变形是可能的。

2.3 操作问题

2.3.1 密封圈未卡入卡槽

考虑生产过程中,密封圈存在未卡入或未完全卡入环槽内情况,如图6所示。

图6 密封圈未卡入卡槽示意

由于堵头前端为M5螺纹,当螺纹旋入液冷模块M5堵头安装孔后,随着螺纹的旋入,将挤压密封圈向后端移动,直至卡入后端卡槽内压紧。拆卸时密封圈已卡入卡槽,密封圈随堵头的旋出一并带出安装孔。经现场实际操作,密封圈未卡入或未完全卡入环槽内,旋入压紧后在旋出,密封圈能随着堵头一并带出,该情况不会导致密封圈残留安装孔内。

2.3.2 重复使用密封圈脱落

从故障现象看,在进行堵头拆除过程时,密封圈未随堵头一并旋出拆除,仅拆除了堵头,密封圈遗漏在接头安装孔内。后续工序也未对接头安装孔内部进行多余物检查,导致遗漏的密封圈一直在接头安装孔内,致使问题发生。

正常情况下,密封圈卡在环槽内,密封圈与M5堵头为一个整体。封堵使用过程不会脱落。

密封圈与M5堵头分离,一般是密封圈内径大于M5堵头螺纹的大径尺寸,才会发生。由于密封圈为统一采购,内径尺寸一致,只有在多次使用,密封圈变形,老化,硬化,失去弹性,未恢复到能卡在环形槽内状态,导致拆除M5堵头时,M5堵头与密封圈分离,这是密封圈遗漏在安装孔内的原因。

3 密封圈实验和验证

将已使用过经历酸碱、导电氧化液、冷热水、M5堵头挤压的机械应力的工艺过程的密封圈与未使用的密封圈,进行旋入压紧旋出过程试验,对经过该过程的密封圈内径进行测量,使用过的密封圈比未使用的密封圈内径相差0.4,弹性恢复能力相差7.5%。由于使用过的密封圈恢复能力差,密封圈内径变大,存在大概率从螺钉堵头前端脱出风险。

经对生产过程清查来看,故障模块生产指令号为1400F2,该批次生产模块为2块,液冷模块编号为201901011和201901018,对应液冷侧板组件编号为201807054和201807022。经对该批液冷侧板生产过程清查,涉及液冷侧板8块,编号201807022、201807056、201807016、2018080009、201807026、201807071、201807031、201807054。对液冷侧板生产过程清查和调查,发现操作者在进行表面处理前的封堵时,采用已使用过的密封圈堵头进行了该批次液冷侧板组件的封堵,由于个别密封圈因已使用一次导致密封圈变形,老化,硬化,失去弹性,未恢复到能卡在环形槽内状态,导致拆除M5堵头时,M5堵头与密封圈分离遗漏在安装孔内。

4 结 语

通过对液冷接头安装孔残留黑色O型橡胶密封圈多余物故障的诊断分析、清查和验证,出现残留主要是操作者重复使用密封圈,由于密封圈多次使用造成永久变形导致从卡槽脱出,从而堵头旋出时未一同带出残留在安装孔内。

通过完善堵头密封圈使用要求,将密封圈使用次数规定为一次性使用,使用一次后严禁再次使用,并在后续工序也对进行多余物检查要求,明确后续工序进行操作前,严格执行目视检查接头安装孔内无多余物。确保从技防和人防两方面阻止故障现象的发生。