海上风电大直径单桩基础浮运封堵系统设计研究*

刘玉霞,张晨天

(中交三航(上海)新能源工程有限公司,上海 200137)

0 引 言

单桩基础为目前国内海上风电工程中使用最为广泛的一种基础型式,国内在建的三峡大丰、三峡庄河、国华东台、大唐滨海等风电场中均采用单桩基础。单桩基础从码头至海上风电机位的运输是单桩基础施工过程一个重要的环节。国内海上风电大直径单桩通常采用运输驳运输,此种运输方式需要大型运输驳船和拖轮,船舶租赁费用高,对于缺乏合适出运基地的制桩点及浅水区,使用驳船运输较为不便,需要探索一种新的单桩基础运输技术即浮运技术。

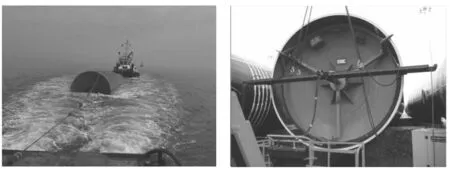

单桩浮运的基本原理为单桩在运输前使用封堵器将两个端口封住,使单桩内存有一定量的空气,以保持在海面运输时有足够的浮力,采用拖船将封堵好的单桩基础浮运拖拽至风场并安装。国内对钢管桩的浮运封堵技术也做了一些探索。王厚强将“空心鼓轴式汽车内胎充气”的堵头结构,用于北仑港10 万吨级矿石中转码头钢管桩(φ1 200 mm,长度53.4~60 m,自重30 t)的运输中[1]。吴开锐等采用充气胶囊堵头技术,实现菲律宾达沃电厂码头工工程的1.2 m 的钢管桩运输[2]。专利“气囊浮运管状构件的方法”则公开了一种在管桩内腔放置气囊封闭或在内腔中穿入气囊使构件满足漂浮要求[3]。国外海上风电的大直径单桩浮运技术发展较早,如图1所示,并已应用于英国的爱尔兰海Walney海上风场[4]。国外其封堵器的主要制作商为荷兰IHC公司,如图2所示,该公司研制的单桩封堵器有三种形式,分别为封堵器V1、封堵器V2、封堵器V3,封堵器适用的单桩最大直径可达8 m。

图1 国外单桩浮运技术 图2 IHC公司单桩浮运封堵器

目前,国内单桩基础应用较多的规格为外径5.5~6.5 m,长度为60~75 m,重量为500~800 t。国内现有封堵器技术均用于小直径的钢管桩,且大直径的充气胶囊制造困难,无法用于大直径单桩基础的封堵;另外,国内钢管桩桩顶有内法兰和替打法兰,无法使用国外封堵器进行封堵,且国外封堵器价格昂贵,不利降低施工成本。因此开展海上风电大直径单桩基础封堵系统(下文简称“封堵系统”)的设计研究,可扩充我国海上风电装备,推动浮运技术在海上风电单桩基础运输中的运用进程,实现海上风电单桩运输降本增效。

1 国内单桩基础结构

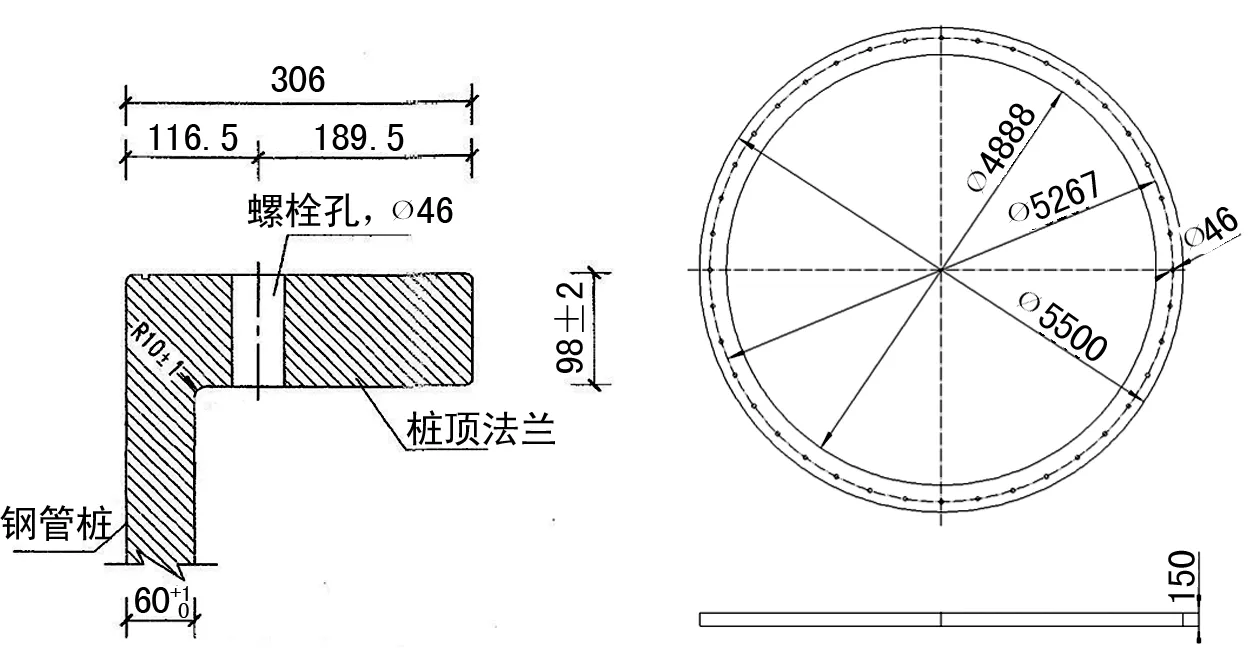

以江苏东台某200 MW海上风电项目16#风机单桩基础为原型,开展单桩浮运封堵器的设计研究。该单桩基础的结构参数如表1所列,单桩基础主要由桩顶法兰(见图2)、桩顶、吊耳和桩尖组成,如图3所示。桩顶法兰(如图4所示)与替打法兰(如图5所示)通过螺栓连接,在单桩出运前安装完成,替打法兰在打桩时起到保护桩顶法兰的作用,打桩后拆除替打法兰,在桩顶法兰安装风机。

表1 单桩基础结构参数

图3 单桩结构

图4 桩顶法兰样式示意图 图5 替打样式示意图

2 封堵系统设计

封堵系统主要由封堵器结构部分和控制部分组成,其中,封堵器结构、密封方式、控制方式设计及选型应作为研究的重点。

2.1 技术参数提出

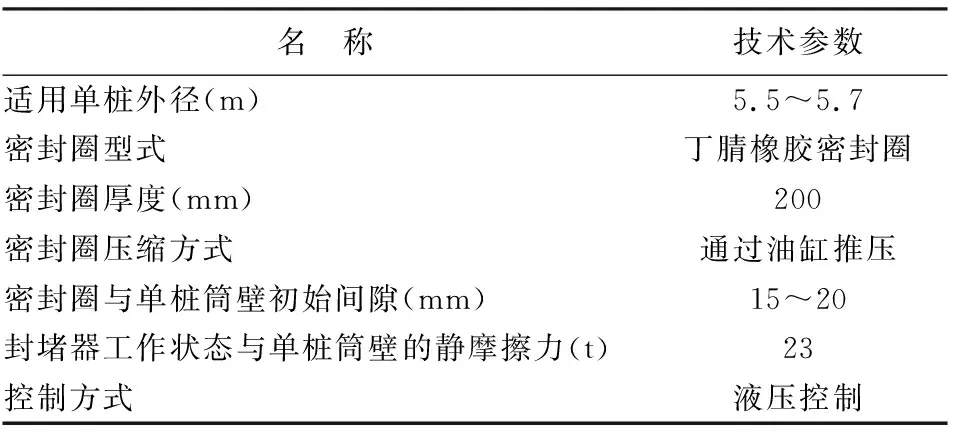

封堵系统主要技术参数如表2所列,封堵系统的设计围绕技术参数的要求开展。

表2 封堵系统技术参数

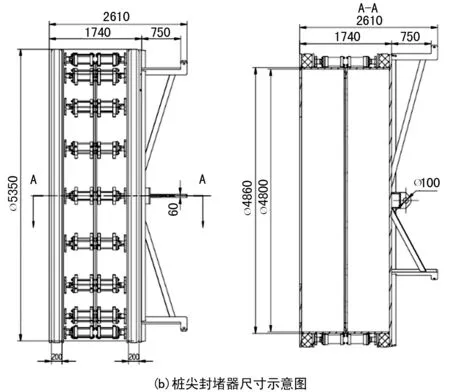

2.2 封堵器结构与密封方式设计

根据东台某200 MW海上风电项目16#风机单桩基础具体结构,设计桩尖封堵器、桩顶封堵器结构与密封方式。桩尖封堵器结构主要由本体、橡胶圈、油缸、压环组成,封堵器主体外侧上下分别装有一道200 mm厚的环状橡胶圈,该橡胶圈作用于单桩基础内壁,橡胶圈上方均匀布置了一圈小油缸,为了使橡胶圈均匀受力,油缸与橡胶圈之间还装有一块压环;封堵器本体上端设计有3个L形的钩爪,用于安装封堵器时钩住单桩基础边缘,对封堵器进行限位。封堵器与单桩基础内壁额定间隙为15~20 mm,可承受最大拉力为23 t;封堵器顶部预留750 mm间隙,用于安装吊具,如图6所示。

图6 桩尖封堵器结构设计示意图

封堵器与单桩基础装配时,将封堵器整体吊入桩尖内,开启液压油缸动作,压缩橡胶圈使其产生形变,贴紧桩尖单桩基础内壁,产生密封。橡胶圈设计为两道,当一道橡胶圈发生泄漏时,另一道仍能正常封堵,使单桩基础不至于沉没,提高了安全系数。

桩顶封堵器设计时,由于桩顶为法兰面,无法将封堵器放入单桩基础内部,故采用外部封堵的方式。桩顶封堵器主要结构由本体、橡胶圈、油缸、压环组成,封堵器主体内部装有一道200 mm厚的环状橡胶圈,该橡胶圈作用于单桩基础外壁,橡胶圈上方均匀布置了一圈小油缸,为了使橡胶圈均匀受力,油缸与橡胶圈之间还装有一块压环;桩顶封堵器利用桩顶法兰的底面进行限位,在本体内部装有一圈径向油缸,这些油缸的轴位于法兰底面下方,油缸动作时,将与轴相连的卡板送出,抵住法兰底面,形成限位,如图7所示。

图7 桩顶封堵器结构设计示意图

桩顶封堵器装配时,将封堵器整体吊起,套在桩顶外部,先使径向油缸工作,推出活塞杆连接卡板,将桩顶封堵器卡在桩顶法兰下,防止其轴向运动;再使压缩液压油缸动作,压缩橡胶圈使其产生形变,贴紧桩尖钢管内壁,产生密封。

2.3 橡胶圈与单桩基础筒壁摩擦力核算

由于从陆地安装到海上运输存在较大温差,封堵的单桩基础内部会产生气压变化,这部分压力由封堵器与单桩基础之间的摩擦力来克服。由公式:

pV=nRT

最大温差ΔT为15 ℃,初始气压P0为一个大气压,陆地温度T0为常温(25 ℃),因而产生的压力变化Δp为:

橡胶圈与单桩基础之间的摩擦力f为:

式中:A为单桩基础空腔截面积。安全系数取2,则封堵器所能承受极限摩擦力为23 t。

2.4 控制设计与选型

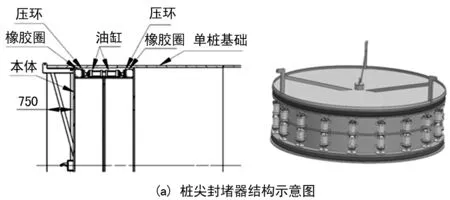

由于相较于气压控制,液压控制方式更稳定可靠,适用于海上作业,故封堵系统采用液压方式进行控制,根据封堵器的结构型式,分别设计桩尖封堵器、桩顶封堵器的液压控制方式,并对液压油缸进行选型计算。

桩尖封堵器的液压原理如图8所示,整个液压系统通过动力柜给两个液压泵提供动力,每个液压泵驱动9个并联的液压油缸,每条油路上都装有一个油压表用于观察油管内油压,以及一个蓄能器蓄积压力能以保证整个系统压力正常,在液压油缸进油处装有平衡阀起保压作用。

图8 桩尖封堵器液压原理图

整个桩尖封堵器与液压泵站之间仅有油管相连,完成封堵动作后,利用平衡阀可以实现液压油缸的保压,同时使用的油缸为机械自锁式油缸,即使平衡阀泄压,机械自锁式油缸的油缸轴由于自锁不会回缩,仍能顶住橡胶圈。封堵完成后便可切断封堵器与外部泵站的连接,便于单桩基础浮运。

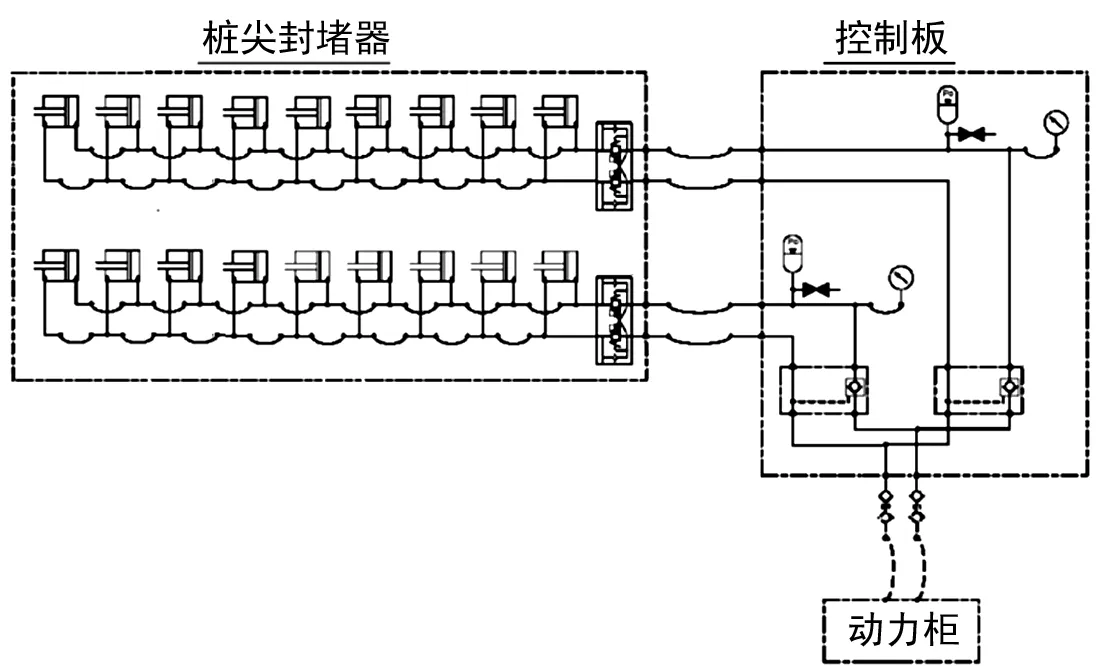

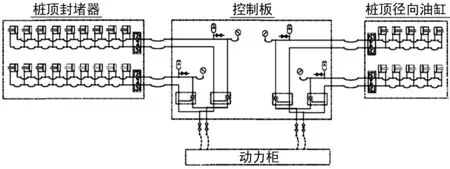

桩顶封堵器的液压原理如图9所示。整个液压系统分为两个部分,桩顶封堵油缸以及桩顶径向油缸,都通过动力柜提供动力。两部分结构类似,通过液压泵驱动多个并联的液压油缸,每条油路上都装有一个油压表、蓄能器和平衡阀。完成封堵动作后,利用平衡阀和机械自锁可以实现液压油缸的保压,然后便可切断封堵器与外部泵站的连接,同时使封堵器保持封堵状态。

图9 桩顶封堵器液压原理图

在利用液压缸挤压橡胶圈实现封堵的方式中,为了保证对单桩基础内壁有足够的压力,需对液压缸的压力进行计算,并依此来对液压缸进行选型。

以桩尖封堵器为例,根据封堵器橡胶圈所能承受极限摩擦力f为23 t,橡胶与钢之间摩擦系数μ为0.8,所以得到橡胶圈与单桩基础内壁最大压力N为:

则橡胶圈与单桩基础最大压强P0为:

式中:A′为橡胶圈的与单桩基础筒壁接触面积。

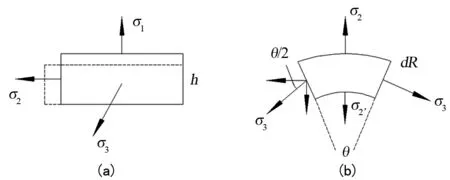

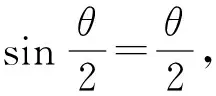

由于橡胶圈与单桩基础筒壁之间的间隙为25 mm,橡胶圈被压缩后,径向需变形25 mm,才能包裹住单桩基础,实现密封,橡胶圈径向变形25 mm,所需液压缸总推力为F,经计算总推力F为1 295 kN,计算过程如下,在橡胶圈上取一微元,对应小角度θ,宽dR,如图10(b)所示。

图10 橡胶圈微元应力示意图

依据广义胡克定律:

式中:E为橡胶的等效弹性模量;ν为橡胶的等效泊松比;ε为微元三个方向的应变;σ为对应的应力。

当橡胶表面均匀受压力F时:

1.4.1 研究方法 搜集76例自2009年10月至2016年6月于本院确诊AL并经诱导治疗达血液学CR后监测过MRD的成人患者资料,对AML及ALL患者在CR后3、6、12及12个月后MRD阳性及阴性组复发率及RFS进行统计学分析。

式中:A为橡胶圈水平截面积;Δh为橡胶圈竖直方向的变形量。

对图8分析,在径向力平衡则有:

σ3dR=dσ2R+σ2dR

对式(1)求微分有:dσ2+dσ3=0

由于径向形变已知:

式中:Δl为橡胶圈径向变形量;R1为橡胶圈外径;R0为橡胶圈内径。另有橡胶圈对桩壁的压力设计要求P0,所以:

σ2|R1=P0

由于堵器主体限制,R0处周向应变为0,即:

ε3|R0=0

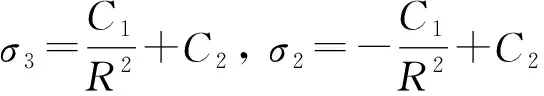

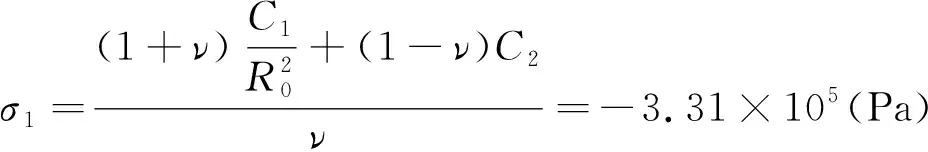

计算得:

(4)

对于橡胶材料,其剪切弹性模量G主要取决于材料的硬度,不因橡胶种类或成分的不同而有明显的变化。

G=0.117e0.03HS(MPa)

式中:HS为橡胶的邵氏硬度。

在实用范围内,橡胶材料的弹性模量E与其剪切弹性模量的关系可用下面公式计算:

E≈3G

选用邵氏硬度为60的丁腈橡胶,计算得E=2.1 MPa,将ν=0.499,橡胶圈设计参数R1=2 665 mm,R0=2 420 mm,Δl=25 mm,P0=42.9 kPa带入式(4)中得到:

=-4.39×105(Pa·m2)

油缸施加总压力为:

F=-σ1A=3.31×105×π×(2.6652-2.422)

=1 295 (kN)

由于封堵器需用压缩液压缸的数量为18个,故每个压缩液压缸的推力应不小于72 kN,故选用YS-10T型机械自锁式油缸,其机械自锁吨位为10 t,内径为φ100 mm,杆径为φ80 mm,最大行程为1 300 mm。

3 密封性试验方案设计

由于对封堵器应进行海水环境下的密封性测试,需要动用船机设备,且单桩基础内若产生积水或湿度大,容易造成腐蚀,故采用更便捷的空气试验封堵器的密封性,并设计气密试验管路原理如图11所示。

图11 气密试验管路原理图

依据《压力管道规范工业管道检验与试验》(GB20801.5-2006)“气压试验压力应为设计压力的1.15倍”,由于单桩浮运的所有工况中,封堵器受到最大压力为75 kPa,故试验压力设定为87 kPa。

试验过程中,应避免外在因素影响单桩基础内气压,试压范围内的管道系统不可进行任何形式的冲击负荷,如榔头敲击等;实验过程中管道系统不得有任何形式的塑性变形;实验环境应保持恒温,利用红外温度计检测温度变化。

单桩基础内气压应缓慢上升,达到试验压力50%时,观察压力表,使用发泡剂检验管道系统是否泄漏,检查无误后按试验压力10%逐级升压,每级稳压3分钟,直至试验压力;至试验压力后应保压与运输作业相同的时间,每隔半小时检测压力表读数,记录压力表读数,并同步使用红外温度计测量桩身3处以上温度读数并记录;依据所得数据判断泄露情况,计算泄漏率,评价封堵器的密封性能。

4 总 结

海上风电大直径单桩浮运技术目前国内正持续开展研究,公司申请的专利“一种用于海上单桩浮运的桩顶封堵器”(专利号201920925940.X)与“一种用于海上单桩浮运的桩尖封堵器”(专利号201920925138.0)已获得授权。文章详细介绍了现有常用的海上风电单桩基础的结构型式;分别研究探索了桩尖封堵器与桩顶封堵器的各自结构;阐述了液压控制方式原理图,通过计算密封圈达到设计变形量所需压力,选取了合适的油缸型号;初步提出了封堵器的密封性试验方案,选取了试验压力值;能够为今后开展海上风电单桩浮运技术提供一定的技术借鉴,进一步推动海上风电单桩基础浮运技术的运用进程。