砂岩岩质下砂石加工系统扩容技术研究

周若愚

(中国水利水电第三工程局有限公司,陕西 西安 710024)

老挝南屯(Nam Theun)河规划4个梯级电站,南屯1水电项目是南屯-南卡丁流域水电梯级的最后一个发电站。南屯1水电站位于老挝波利坎赛省(Bolikhamxay)的坎丁河上,距坎丁河与湄公河交汇处33km,距万象220km。电站坝址位于峡谷最后与湄公河交汇处前的下游端。南屯1水电站为一等大(1)型工程,拦河坝为碾压混凝土大坝,最大坝高177m。最大库容为20.2亿m3,设计流量514m3/s。电站装机2×260MW+1×130MW,合计650MW,其中520MW送入泰国电网(EGAT),130MW送入老挝电网(EDL)。

电站大坝碾压混凝土总量为409万m3,主要分布在大坝坝体及上游混凝土围堰堰体。其中上游围堰碾压混凝土14万m3,大坝坝体碾压混凝土395万m3。电站现已在左岸500m高程平台上建成运行1座砂石加工系统,该系统料源为砂岩,砂岩作为料源存在破碎后粗骨料针片状含量高、对设备磨损大、砂产量低、石粉含量较高等缺点。该系统设计毛料处理能力1500t/h,成品骨料生产能力1200t/h,无法满足高峰期大坝碾压混凝土浇筑强度。

1 系统扩容原因及目的

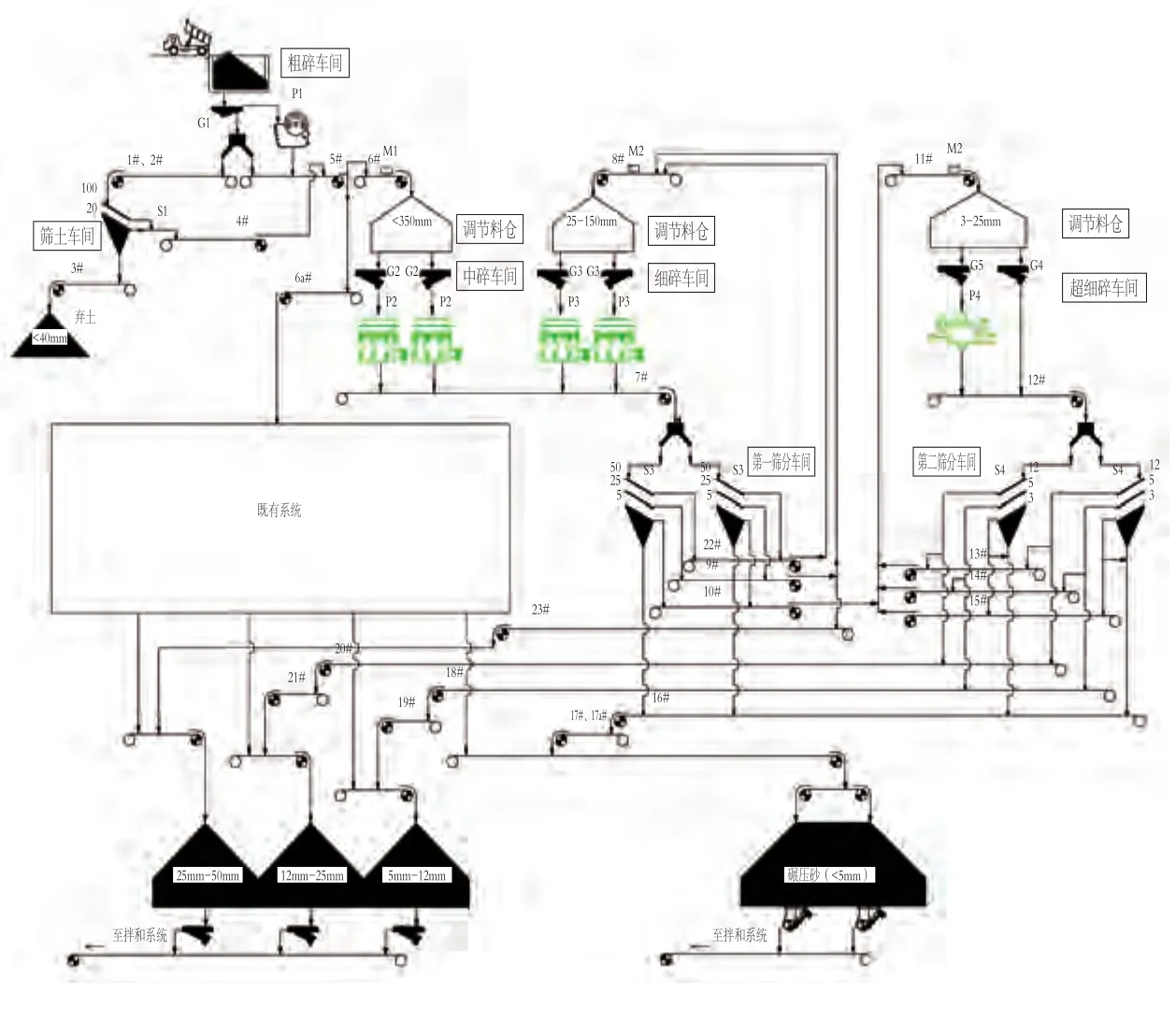

南屯1水电站现已建成运行的砂石系统设计毛料处理能力1500t/h,成品骨料生产能力1200t/h,生产大石(25~50mm)、中石(12~25mm)、小石(5~12mm)、砂(0~5mm)4种产品。系统主要由粗碎车间、筛土车间、半成品料堆、中细碎车间、立破车间、第一筛分车间、第二筛分车间、成品骨料堆组成,已建成运行的砂石加工系统工艺流程见图1。

图1 既有砂石加工系统工艺流程图

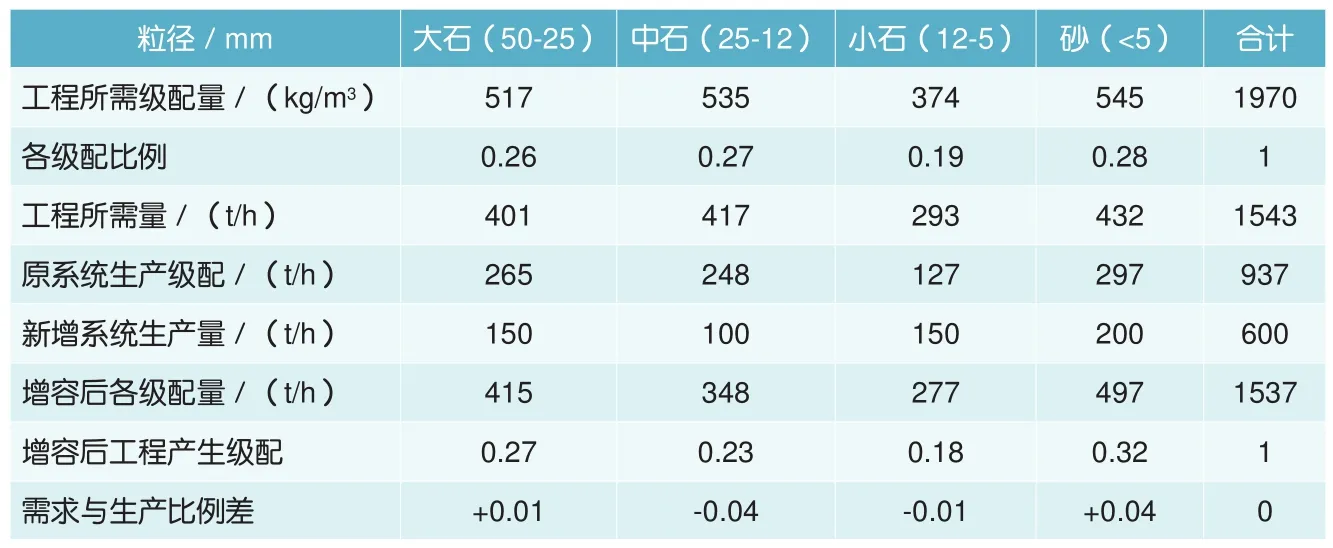

根据工程施工规划,砂石系统需满足剩余碾压混凝土总量约380万m3、高峰月浇筑强度27万m3所需骨料的生产供应任务。按照每月25天、每天14h的生产班制,每方混凝土所需骨料量2.0t考虑,砂石系统需配套的成品骨料产能约为27×10000×2.0÷14÷25÷0.8=1928t/h(加工损耗约为0.8),成品生产能力不低于270000×2.0/25/14=1543t/h。根据前期系统运行获取的实测数据判断,现有系统成品骨料产能可按937t/h考虑,系统产能缺口约为600t/h,需要新增1套系统予以补充。各级配组成见表1。

扩容系统需满足生产大石(25~50mm)415t/h、中石(12~25mm)348t/h、小石(5~12mm)277t/h、砂(0~5mm)497t/h 4种产品。产生级配与工程所需生产比例相差较小,最大差值不超过4%,此值可在运行期调整。根据现阶段工况及扩容系统后理论计算,在提高产能的工况下仍然存在产品余量问题,工程弃料量中要考虑增加4%。

表1 各级配组成

已建系统2018年7月-2019年4月的运行实测数据显示:在2018年7月-2018年12月时段内,系统3台立轴冲击式破碎机基本仅运行1台,产品中大石占比30%左右、中石占比20%左右、小石占比近15%、砂占比40%左右;在2018年12月-2019年4月时段内,系统3台立轴冲击式破碎机均未运行,产品中大石占比35%左右、中石占比15%左右、小石占比近15%、砂占比35%左右。最新的产品质量检测显示,砂细度模数约2.4。

根据上述资料判断,由于本工程砂岩岩性的特殊性,系统产砂率很高,仅流程砂率(不考虑立轴破制砂)就高达35%,已超出需求,产生成品弃料。而在砂质量方面,砂细度模数较适中,满足要求。同时大石占比30%~35%,比例偏高。当降低大石比例时,砂率又会相应提高,产生更多成品砂弃料(大石占比由35%降至30%左右后,砂率由约35%上升至约40%)。

根据对原系统设备配置、运行情况的分析判断,扩容系统的规模、任务、设计原则为:

毛料处理能力750t/h,成品骨料生产能力600t/h。生产大石(25~50mm)、中石(12~25mm)、小石(5~12mm)、砂(0~5mm)4种产品。虽然流程砂产能能够满足成品砂需求,但为提高扩容系统的可靠性、灵活性,并考虑到原系统立轴冲击式破碎机利用率低、设备闲置的现状,扩容系统用于制砂及整形功能的超细碎车间考虑设1台立轴冲击式破碎机,该设备由原系统搬迁。

扩容砂石系统由粗碎车间、筛土车间、半成品料堆、半成品汽车受料仓、中细碎车间、第一筛分车间、超细碎车间、第二筛分车间及胶带机输送系统组成,成品料储存利用原有成品料堆。粗碎车间、筛土车间、半成品料堆布置在料场附近,由于与料场开采、毛料运输关系紧密,为便于管理,这些生产设施的设计、建安、运行由料场采运方承担。半成品汽车受料仓布置于原系统500m高程平台,中细碎车间、第一筛分车间、超细碎车间、第二筛分车间等布置在原系统东北侧506m高程平台上。来自半成品料堆的物料通过自卸汽车运输至半成品汽车受料仓,再通过胶带机送至后续中细碎等车间,并最终生产成品骨料。

2 扩容系统设计

2.1 系统工艺流程

扩容砂石加工系统主要处理半成品料,工艺采用“两段破碎、筛土、两级筛分、超细碎制砂整形”。其中,两段破碎包括中碎、细碎;两级筛分包括第一筛分、第二筛分,各级筛分均采用干法生产。

中碎为开路生产,主要处理半成品料;细碎与第一筛分构成闭路,主要处理50mm以上物料及大石(25~50mm);超细碎与第二筛分构成闭路,生产成品中石(12~25mm)、小石(5~12mm)及成品砂(< 5mm),对中石、小石进行整形及调整级配,并对成品砂细度模数、石粉含量进行控制。

扩容砂石加工系统详细的工艺流程如下:

粗碎后生产的半成品料通过自卸汽车运送至砂石加工系统回车平台,卸入汽车受料仓后经振动给料机送入胶带机,再经5a#、5#、6#胶带机进入中碎车间,中碎后物料通过7#胶带机进入第一筛分车间。同时在5#胶带机下游设6a#胶带机,可视实际情况按需向原系统半成品料堆进行分流,实现对原系统的有效补充。

第一筛分车间为3层圆振动筛,筛孔控制尺寸为5mm、25mm、50mm,将来料分级为50mm以上、25~50mm、5~25mm、0~5mm 4种料。其中,50mm以上与部分25~50mm混合后进入细碎车间;5~25mm物料进入超细碎车间;部分25~50mm进入成品大石料堆;0~5mm进入成品砂料堆。

细碎车间设圆锥破碎机,对一筛后25mm以上混合料进行处理。破碎后物料再返回第一筛分车间分级,两车间组成闭路循环生产。

超细碎车间设立轴式冲击破碎机,对一筛后5~25mm物料进行处理,破碎后物料再返回第二筛分。

第二筛分车间为3层圆振动筛,筛孔控制尺寸为3mm、5mm、12mm,将超细碎车间来料分级为中石(12~25mm)、小石(5~12mm)、粗砂(3~5mm)、细砂(0~3mm)4种料。部分中石及部分小石分别经胶带机进入成品料堆;富余中石及小石进入超细碎车间进行破碎制砂,破碎后物料返回二筛车间,形成闭路生产;粗砂分成两路,一路与细砂混合进入成品砂堆,另一路进入超细碎车间。通过改变两路料流比例可灵活调整砂细度模数、粒形,并在一定程度上调整控制砂石粉含量。

图2 扩容砂石加工系统工艺流程图

系统为干法生产,对破碎、筛分、胶带机转运点等扬尘点采取喷雾措施,进行降尘控制。

整个工艺流程简洁顺畅、合理,可满足不同级配情况下各类骨料的均衡生产。

具体工艺流程详见图2。

2.2 设备选型及配置

2.2.1 设备选型原则

(1)为提高砂石系统长期运行的可靠性,砂石加工系统关键设备采用技术领先、质量可靠、单机生产能力大、使用经验成熟的国际知名设备。

(2)设备生产能力、产品粒度满足工艺和质量要求,并能适应混凝土级配的变化。

(3)尽量选用相同规格型号的设备,以简化机型,方便维修。

(4)尽量选用便于操作、工作可靠、节省投资、降低能耗以及能降低运行管理费用的设备。

2.2.2 破碎设备选型

(1)中碎。

中碎车间设计处理能力为750t/h,车间内配置国内某知名品牌CC400圆锥破碎机2台。

给料粒径小于330mm,其设计排料口开度为51mm。CC400单台生产能力为720t/h,设备负荷率为52%。

(2)细碎。

细碎车间设计处理能力为520t/h,车间内配置CC400圆锥破碎机2台。

给料粒径小于130mm,其设计排料口开度为19mm。CC400单台生产能力为460t/h,设备负荷率为56%。

(3)超细碎车间。

超细碎车间设计处理能力为300t/h,车间内设置T-MAV 21立轴冲击式破碎机1台。

给料粒径小于25mm,T-MAV 21单机破碎能力为350t/h,设备负荷率为85%。

2.2.3 筛分设备选型

(1)第一筛分车间。

第一筛分车间设计处理能力为1280t/h,车间内配置3YKR3675圆振筛2台。振动筛采用3层筛网,上层筛孔控制尺寸为50mm,中层筛孔控制尺寸为25mm,下层筛孔控制尺寸为5mm,设备负荷率为76%。

(2)第二筛分车间。

第二筛分车间设计处理能力为600t/h,车间内配置3YKR3060圆振筛2台。振动筛采用3层筛网,上层筛孔控制尺寸为12mm,中层筛孔控制尺寸为5mm,下层筛孔控制尺寸为3mm,设备负荷率为85%。

2.3 扩容系统布置

2.3.1 系统组成

砂石加工系统主要由汽车受料仓、中碎车间、细碎车间、超细碎车间、第一筛分车间、第二筛分车间等设施组成。

2.3.2 布置原则

(1)结合地形、地势,尽量利用高差,减少土建工程量及胶带机运输量。

(2)加工系统布置按工艺流程的先后顺序、现有的地形条件、地势条件布置,尽量利用地形特点,少挖少填,布置力求合理与经济。

2.3.3 车间布置

扩容砂石系统由汽车受料仓、中碎车间、细碎车间、第一筛分车间、超细碎车间、第二筛分车间及胶带机输送系统组成,成品料储存利用原有成品料堆。汽车受料仓布置于500m高程平台,其余车间布置在原系统东北侧506m高程平台上。

(1)汽车受料仓。

汽车受料仓布置于504.5m高程平台,卸料平台布置于512m高程平台。汽车受料仓内配置G125-4变频振动给料机3台,粗碎后的半成品料通过汽车运送至砂石加工系统卸料平台,并送入汽车受料仓处理。

(2)中碎车间。

车间布置在506m高程平台,车间内配置2台CC400圆锥破碎机。

车间设置有2个调节料仓,调节料仓尺寸均为4.0m×10.0m×5.0m,有效容积约为200m3。料仓下设置2台GZG150-6型变频振动给料机向破碎机供料,破碎后的料经胶带机送入第一筛分车间。

(3)细碎车间。

细碎车间设置于506m高程平台,车间内配置2台CC400圆锥破碎机2台。

车间设置有2个调节料仓,调节料仓尺寸均为4.0m×10.0m×5.0m,有效容积约为200m3。料仓下设置2台GZG125-4型变频振动给料机向破碎机供料,破碎后的料经胶带机闭路回第一筛分车间。

(4)超细碎车间。

超细碎车间设置于506m高程平台,车间内配置T-MAV 21立轴冲击式破碎机1台,该设备由原系统搬迁。

车间设置有1个调节料仓,调节料仓尺寸均为4.0m×4.0m×5.0m,有效容积约为100m3。料仓下设置2台变频振动给料机:1台与T-MAV 21立轴冲击式破碎机配套,由原系统搬迁;另1台为GZG125-4型,直接向仓下胶带机供料。破碎后的物料经胶带机闭路回第二筛分车间。

(5)第一筛分车间。

第一筛分车间布置在506m高程平台,车间内配置2台3YKR3675圆振筛。上层筛孔控制尺寸为50mm,中层筛孔控制尺寸为25mm,下层筛孔控制尺寸为5mm。

(6)第二筛分车间。

第二筛分车间布置在506m高程平台,车间内配置2台3YKR3060圆振筛。上层筛孔控制尺寸为12mm,中层筛孔控制尺寸为5mm,下层筛孔控制尺寸为3mm。

(7)成品骨料输送。

第一筛分车间生产的大石、第二筛分车间生产的中石、小石、成品砂通过胶带机汇入原系统的各级成品骨料皮带上,最终送入成品料堆。

3 扩容系统供排水及降尘降噪

3.1 供排水

扩容砂石系统用水主要为喷雾降尘用水、卫生用水等,系统总用水量约为20t/h。水源来自原砂石系统高位水池,采用管线接入系统各用水点。

扩容砂石系统的排水主要是雨水,汽车受料仓500m高程平台雨水、卫生冲洗水可汇入原系统场区排水沟,506m高程平台雨水、卫生冲洗水可汇入附近道路边沟。

3.2 降尘降噪

砂石系统粉尘主要来源于破碎、筛分以及转料的工作环节,可采取高压雾化喷水的降尘措施进行粉尘控制。

系统生产中噪声源主要来自破碎、筛分、胶带机等工艺设备及交通运输噪声等,可采取以下措施预防:

(1)在设备采购时,选用性能好、噪声低设备。

(2)加强设备维修保养,确保设备性能良好,减少声源噪声强度。

(3)采取适当措施降低或减少各施工区域的噪声,如加隔振机座、安装隔声罩、安装消声器等。

(4)施工场界内严禁使用气喇叭。

(5)采取预防措施,保障职工的听力健康。对施工人员应采取可靠的防护措施,佩戴耳塞或耳罩、耳棉。

(6)安排施工人员合理休息,增强身体对环境污染的抵抗力。加强对施工人员的操作培训,减少突发事故和突发噪声的发生。

(7)砂石生产系统机械噪声的控制:

① 筛子采用聚胺脂筛网、钢丝筛网、耐磨橡胶内衬溜槽等措施减低噪声。

② 破碎机等高噪声机械及主要的噪声源采用吸声、消声、隔声板降噪。

③ 高噪区操作人员配置防噪用品。

④ 尽量选用低噪声施工机械和设备,作好机械维护和保养以降低噪声。

4 结束语

随着我国基础建设的持续发展和对环境保护的重视,现有的天然砂资源已远远不能满足基础建设的需要,人工砂石已逐渐代替天然砂石成为全球的发展趋势。尤其是在不同地区不同岩质条件下,结合现场实际,最大化的设计易于操作、经济合理的砂石加工系统,满足工程的需要。

通过系统的实践检验,砂石加工扩容系统在提升系统产能的同时,优化了系统生产工艺,并且解决了各类成品骨料占比不合理的问题,增强了系统生产的调节能力,提升了骨料的生产质量及效率。南屯1水电站大工程砂石加工系统扩容的成功应用,对水电站防洪度汛及保证总体工期发挥了至关重要的作用,也对砂岩岩质下的砂石加工系统的设计提供了借鉴。