聚氨酯三防漆环境适用性研究

胡盛文

广东美的制冷设备有限公司 广东顺德 528311

1 引言

印刷线路板(Printed Circuit Board,PCB),作为电子元器件电气连接的载体,必须具备优异的电绝缘性、耐腐蚀性以及耐候性[1]。无论是作为民用还是军用产品,其在对应的环境状态中,都需具备长期服役的能力,因此,三防漆应运而生。顾名思义,“三防”即防潮湿、防霉菌、防盐雾。广义上讲,凡是由外界环境(如气候、设备使用平台环境等)引起的所有设备故障都应属于“三防”防护的范畴。因此,实际产业对三防漆的防护能力有严格要求[2]。

当前,国内三防漆主要有6种类型,即有机硅、聚氨酯类、丙烯酸类、环氧类、合成橡胶类以及聚对二甲苯类。其中,聚氨酯类三防漆具有良好的耐腐蚀性、电绝缘性,且其防潮性优于有机硅,耐磨性优于合成橡胶类,柔韧性优于丙烯酸类和环氧类,涂覆设备要求低于聚对二甲苯类[3]。聚氨酯为主链上含有重复氨基甲酸酯(-NH-C(=O)-O-)的大分子化合物,多由有机异氰酸酯与多羟基化合物加聚而成。市场上,聚氨酯类三防漆种类众多,本文选取市场现有5种产品(编号分别为CF-A、CF-B、CF-C、CF-D、CF-E)为研究对象,比较其性能的优异,为优选最佳适用场景做铺垫。

2 三防漆性能探究实验

2.1 三防漆基础性能测试

基础性能测试依据GB/T 6040-2002红外光谱分析方法,测试固化后样品成分;依据ANSI/UL-94-1985美国阻燃材料标准测试样品的阻燃性;依据IPC-TM-650电子测试方法测试样品的腐蚀性;依据EN 14582:2007卤素测试方法测试样品的卤素含量;依据IPC-TM-650电子测试方法测试样品的体积电阻率;依据ASTM D4662-2008聚氨酯原材料的标准试验方法测试样品的酸值;依据GB 1764-1979漆膜厚度测定法测定样品厚度;依据GB/T 9286-1998色漆和清漆漆膜的划格试验测试样品附着力。

上述各项测试,每组设定3个平行样品。

2.2 三防漆漆膜防护性能测试

试样制备:利用产线喷涂设备,调节工艺参数,将试样均匀涂布于IPC-B-25A标准梳型电极板表面,室温放置7天,使样品完全固化。

依据GB/T 2423.17-2008电工电子产品环境试验盐雾标准进行耐盐雾性能测试;设定“高温125℃,低温-40℃,高温和低温保持时间各30 min,高低温转换时间在2 min内”测试条件进行耐冷热冲击性能测试;设定“85℃、85% RH的恒温恒湿”条件进行耐恒温恒湿性能测试。

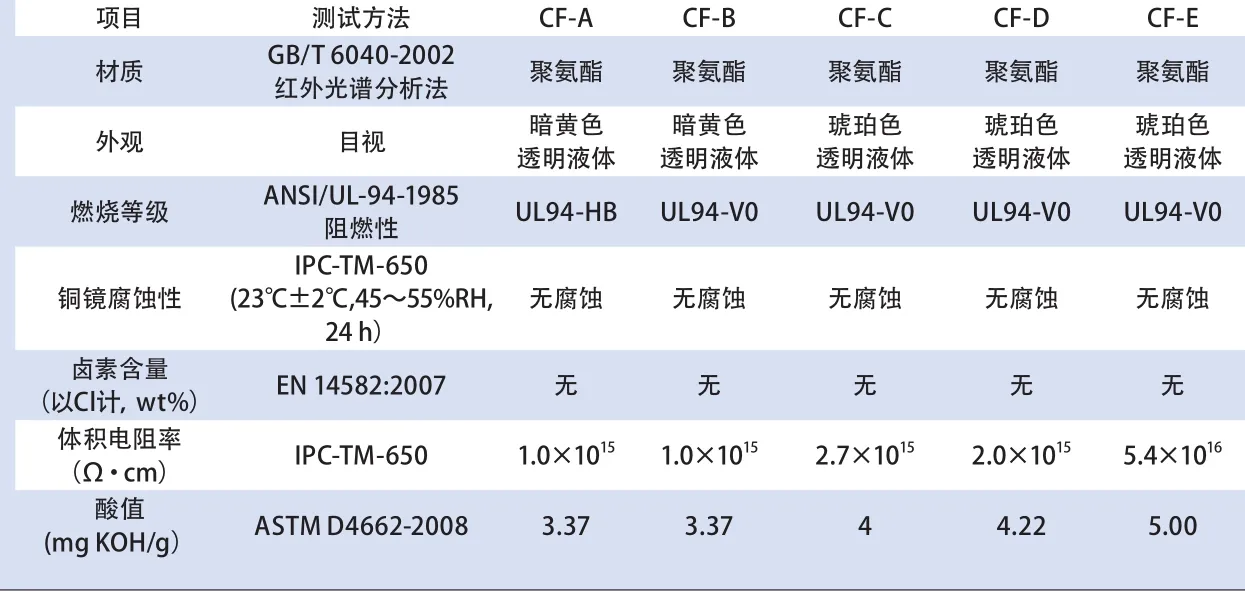

表1 5种聚氨酯型三防漆基础性能对比

表2 5种聚氨酯型三防漆干膜涂覆厚度及附着力对比

试样测试:测试样品的电绝缘性(用绝缘电阻测试仪对试样进行测试,量程0~50 GΩ,测试电压为DC 500 V);击穿电压(用耐压测试仪对试样进行击穿电压测试,两极从零升压,加压速度为100 V/s,直到试样被击穿);黄变性能(用色差仪测试样品色差变化,以空白IPC-B-25A标准梳型电极板为基准板),并记录外观差异。

上述各项测试,每组设定3个平行样品。

3 测试结果及分析

3.1 基础性能对比

三防漆成分主要为主体树脂、溶剂以及少量助剂添加剂。采用行业类通用测试方法(国标、行标)对研究对象进行基础性能测试。如表1所示,通过基础性能测试可知5种产品材质均为聚氨酯,且不含有卤素,为深色透明液体,固化后漆膜为黄色,满足铜镜腐蚀要求。5种产品体积电阻率介于1015~1016Ω·cm,在常规状态下,电学性能介于同一水平,无法评判其差异性。除CF-A,其他4种产品均具备最高阻燃等级UL94-V0,具有极佳的阻燃效果。5种产品酸值存在一定的差异性,侧面反应出其主体树脂的差异。

三防漆防护性能与漆膜树脂相关,与涂覆厚度也有直接关联。采用产线工艺制样,控制涂覆厚度,确保后续物料性能的可比较性。由表2可知,试验制样的各样品涂覆厚度均值介于2~22 μm,有效控制了厚度变量,且各样品附着力大于3级,满足适用需求。

3.2 成分对比

采用ATR方式,测绘红外光谱,对漆膜进行定性研究。

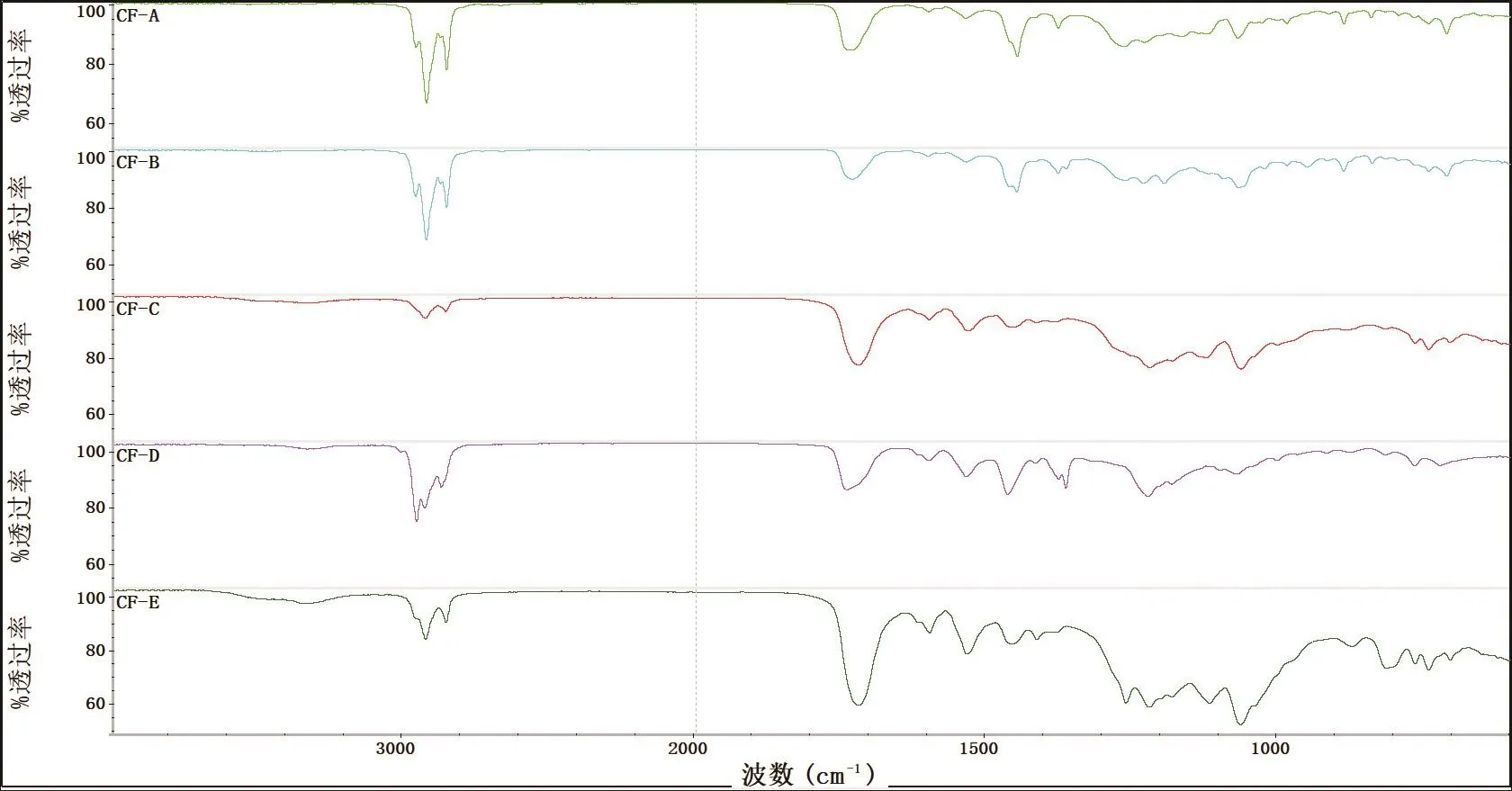

图1 5种聚氨酯型三防漆干膜红外光谱图

5种聚氨酯类三防漆固化后漆膜的红外谱图如图1所示。3000 cm-1~2800 cm-1处为-CH3、-CH2或苯环上C-H的伸缩振动吸收峰;1730 cm-1左右处为聚氨酯的C=O伸缩振动吸收峰,且从特征峰强度可知,CF-B和CF-C物料中C=O含量明显高于其他三者;1535 cm-1左右处为仲酰胺的N-H面内弯曲振动吸收峰;1600 cm-1~1400 cm-1处系列峰为苯环骨架振动吸收峰;1220 cm-1左右处为酰胺键的C-N伸缩振动吸收峰;1070 cm-1左右处为C-O-C的伸缩振动吸收峰;760 cm-1和720 cm-1左右处为苯环取代的C-H伸缩振动吸收峰[4]。由图1可知,5种样品皆为主体树脂含有苯环结构的聚氨酯类样品。苯环的存在,有两种可能,一是固化剂为芳香族异氰酸酯,二是多羟基分子链含有苯环。对于芳香族异氰酸酯而言,TDI型(2,4-甲苯二异氰酸酯和2,6-甲苯二异氰酸酯)反应后的物料结构中苯环的存在,使得分子链上氨基甲酸酯中氮原子成α-位的氢原子,光照时易发生Photo-Fries重排反应,生成伯胺,极易氧化成有色物质;针对MDI型(4,4’-二苯基甲烷二异氰酸)固化剂,物料发生Photo-Fries重排反应后,生成氢过氧化物,继而引发聚合物断链,生成醌亚胺型有色物。因此,从分子结构角度分析,含有苯环结构的聚氨酯类产品,耐黄变性不佳。

3.3 防护性能对比

3.3.1 耐盐雾性能

当前企业测试三防漆的耐盐雾性能,着重于观察漆膜经过一定时期的中性盐雾试验后,漆膜表面是否出现起泡、锈斑、蠕变、发白、变黑、发绿、脱落、分离等现象。

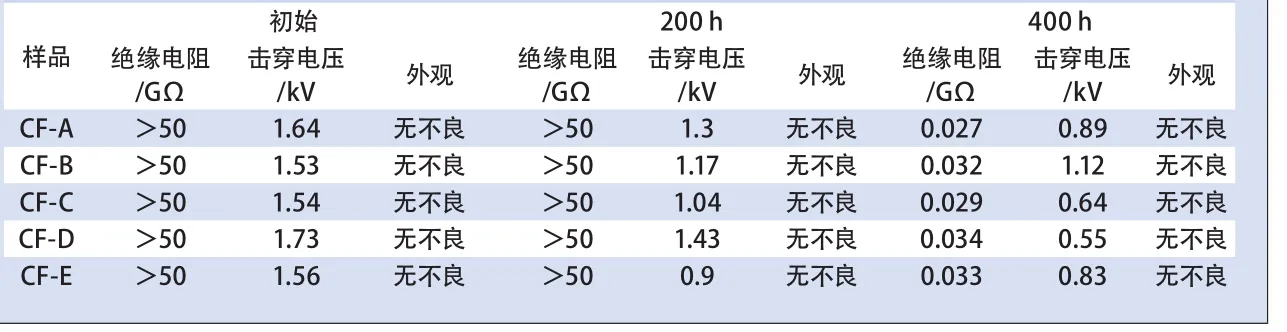

本文在追踪各产品漆膜表观性能的同时,测试了其绝缘电阻值和击穿电压。由表3数据可知,5种产品在盐雾试验过程中,外观均保持良好状态。盐雾时间超过400 h后,产品的绝缘电阻值和击穿电压明显下降,可能是少量盐离子吸附进入漆膜。由表3数据可知,CF-B初始击穿电压最低,且CF-B电学性能下降最为迅速,表明在同等环境条件下,CF-B不是沿海城市等高盐雾环境中最优选的三防漆。由CF-B和CF-C红外谱图可知,其C=O含量明显高于CF-A、CF-D和CF-E,C=O与C-C、C-H极性不同、空间位阻不同,导致物料分子间链段蜷缩、缠绕产生的空隙不同,因此导致了耐盐雾性能的差异。

3.3.2 耐冷热冲击性能

冷热冲击试验主要考察三防漆对温变的耐受性以及稳定性,当前企业对三防漆的冷热冲击性能同样着重于考察漆膜经过一定时期的试验后,是否出现白斑、起泡、针孔、裂缝、细裂纹、起皱、脱落、分离等表观现象。

表3 5种聚氨酯型三防漆耐盐雾性能对比

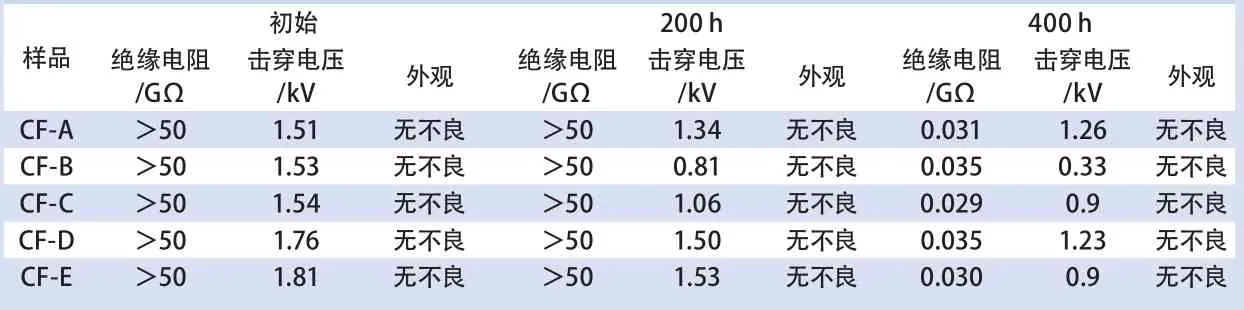

表4 5种聚氨酯型三防漆耐冷热冲击性能对比

表5 5种聚氨酯型三防漆耐恒温恒湿性能对比

本文在追踪各产品漆膜表观性能的同时,测试了其绝缘电阻值和击穿电压。由表4数据可知,5种产品在冷热冲击试验过程中,外观均保持良好状态。冷热冲击时间超过400 h后,产品依旧保持良好的电绝缘性,但是击穿电压均大幅降低,其中CF-C和CF-D击穿电压的降低最为明显。温度对聚氨酯材料影响明显,高温状态下(大于100℃),聚氨酯N-C键、C-O键断裂,形成活性氨基甲酰基自由基和烷基自由基,进一步老化分解,释放CO2,导致材料耐电压击穿性能急剧下降。但是,值得一提的是,在该项试验中,由于材料内具有一定的抗热老化稳定剂,使得CF-B呈现出击穿电压优异的保持性。表明该产品可适用于昼夜或寒暑季温差大的区域,如我国北方地区。

3.3.3 耐恒温恒湿性能

恒温恒湿试验是考察三防漆耐候性非常重要有效的试验,在考察漆膜外观变化的同时,其电学性能等同样需要考量。

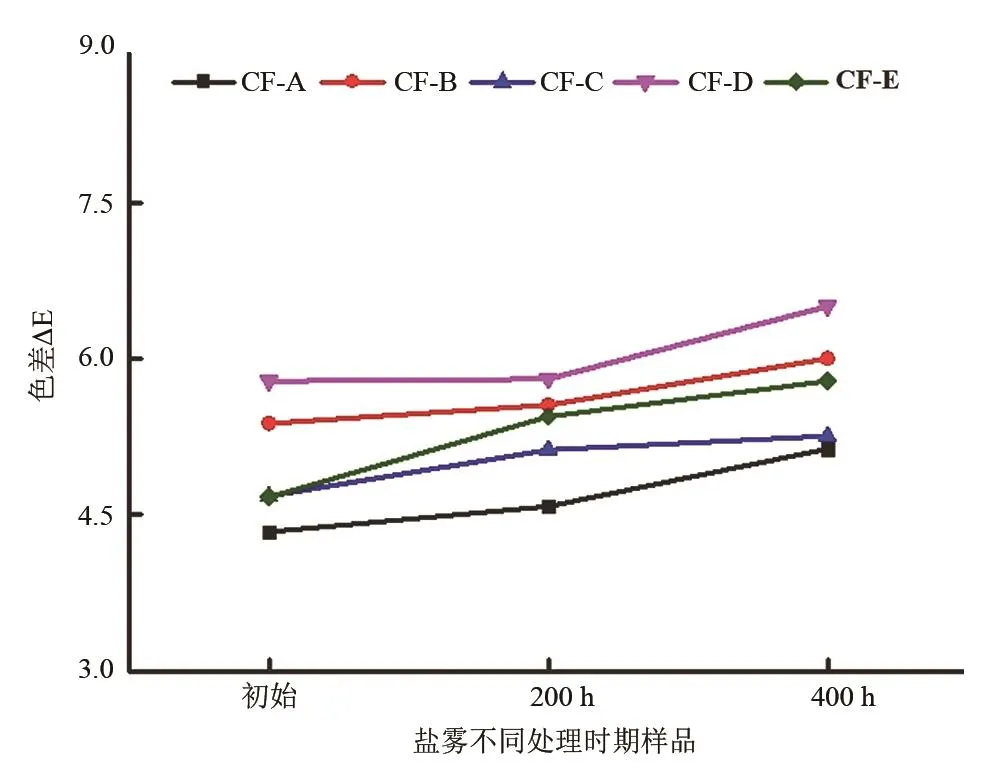

图2 不同盐雾测试时期样品的色差图

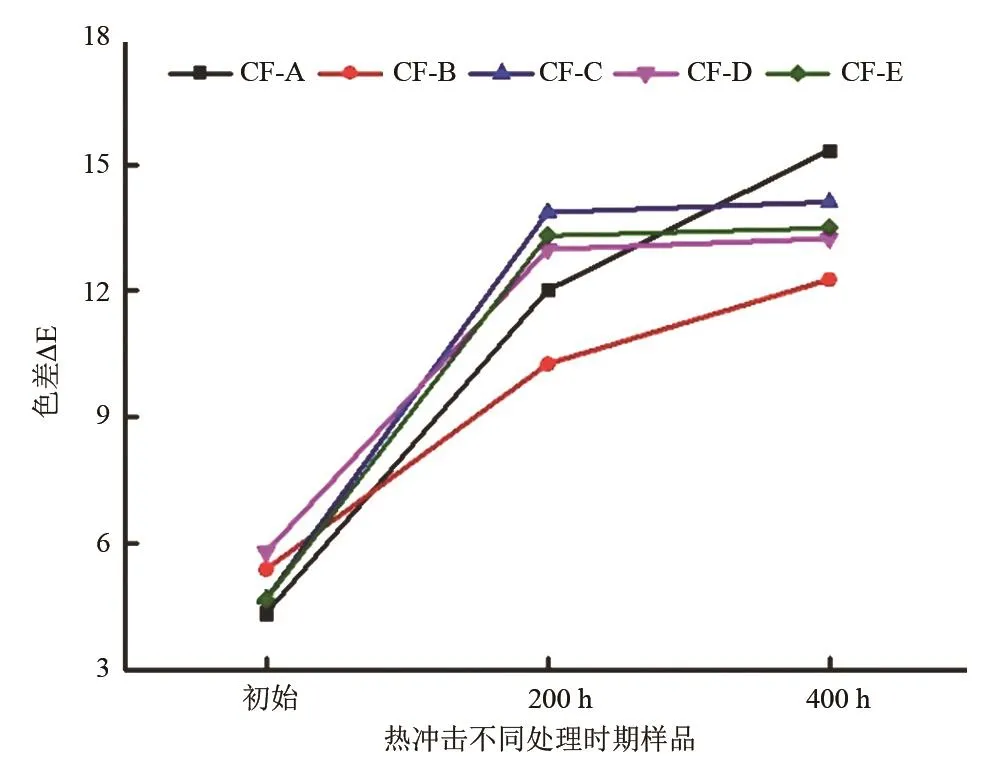

图3 不同冷热冲击测试时期样品的色差图

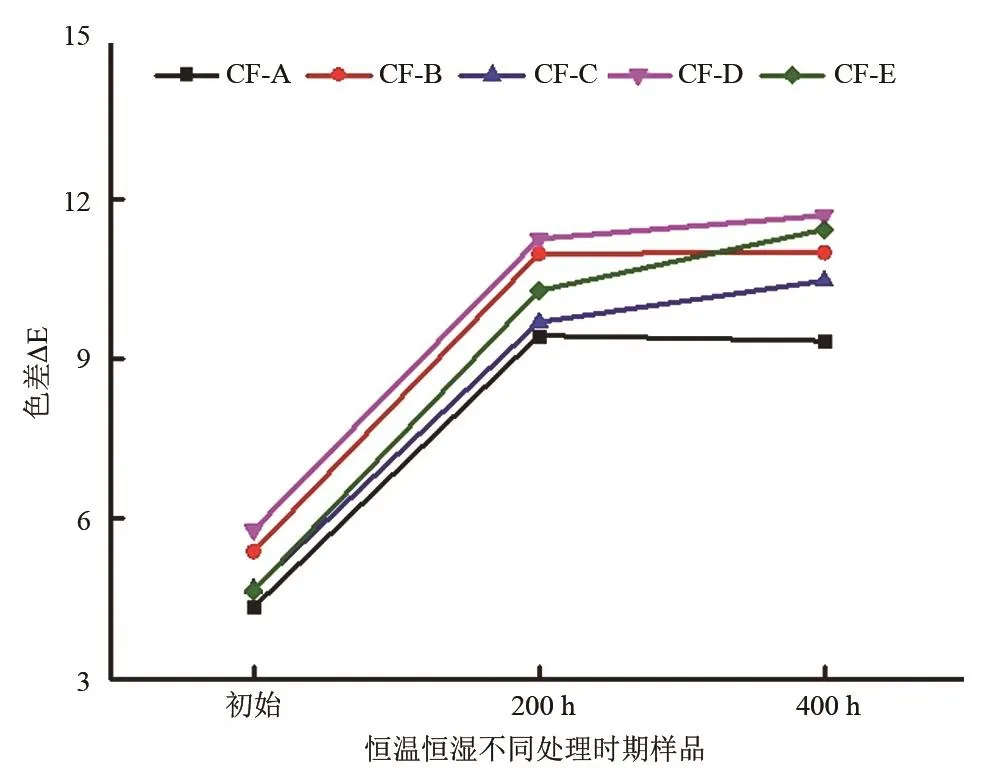

图4 不同恒温恒湿测试时期样品的色差图

聚氨酯类三防漆具有一定的吸水性,H2O与聚氨酯分子链中的极性基团形成氢键,削弱了聚氨酯自身分子间氢键作用,使其物理机械性能降低。在长期高湿高温环境中,聚氨酯可发生不可逆的水解作用,且水解作用造成的聚氨酯主链断裂,产生-COOH,进一步催化水解。但是由于聚氨酯类降解后,主体依旧保持高分子绝缘特性,因此其绝缘阻值变化不明显,但是耐击穿电压性能影响显著。

由表5数据可知,5种产品在恒温恒湿试验过程中,外观均保持良好状态。恒温恒湿时间超过400 h后,产品依旧保持良好的电绝缘性,但耐击穿电压性能均明显降低。综合考量,CF-A和CF-D击穿电压保持性良好,可能源于物料成品的致密性,使之在一定程度水解的情况下,依旧保持一定程度的分子链缠结能力,继而使该产品较为适用于高温高湿的地区。CF-B击穿电压性能下降,表明该产品不是潮湿地区PCB防护的优选三防漆。

3.4 耐黄变性能对比

本文选取的5种聚氨酯型三防漆,主体为含有苯环结构的改性聚氨酯树脂,其抗黄变性能欠缺[5],影响芳香族聚氨酯材料黄变可能主要有如下两个因素,一是在外界条件(高温、水蒸气、紫外线等)影响下,产品结构发生变化,发生降解或重排,降解产生二醌酰亚胺结构,重排转化为有色偶氮类物质,均易发生黄变[6];二是原材料多元醇分子链段具有一定的不饱和度,制得的成品残留不饱和键,在外界环境刺激下,被氧化成醛酮和羧酸结构,并进一步老化降解,产生黄变基团,继而发生黄变[7]。

由物料的成分可知,所选五种聚氨酯皆含有苯环结构,且酸值介于3.37~5.00之间。苯环上的α-位的氢原子以及分子链上残留的羟基-OH,均是活性反应位点,对光、热、水蒸气敏感,因此,在系列耐候性试验过程中,极易反应变色。

由图2~图4可知,5种三防漆初始涂覆后,漆膜颜色偏黄,且色差介于4.3~5.3之间(CF-A<CF-E≈CF-C<CF-B<CF-D)。如图2所示,在盐雾试验过程中,5种漆膜均有一定程度加深,但是变化较为轻微,且与初始黄变程度一致,即CF-A<CF-E≈CF-C<CF-B<CF-D,说明聚氨酯三防漆在常温状态下,黄变不明显;如图3所示,在冷热冲击试验过程中,200 h后,由于高温影响,5种漆膜色差均大幅增加,400 h后CF-C、CF-D、CF-E色差变化趋于平衡,但CF-A、CF-B依旧保持明显增加趋势,400 h处理时间时,色差变化总体趋势为CF-B<CF-D<CF-E<CF-C<CF-A,反差最为明显的为CF-A样品,说明CF-A在高温状态迅速降解;如图4所示,在恒温恒湿试验过程中,200 h后,5种漆膜色差均大幅增加,400 h后CF-A、CF-B、CF-D色差变化趋于平衡,但CF-C、CF-E依旧保持轻微增加趋势,总体呈现CF-A<CF-C<CF-B<CF-E<CF-D趋势,CF-B、CF-E、CF-D色差持平,源于其羰基占比和酸值的综合作用。

4 结论

研究旨在采用建立适宜的测试方案考察三防漆,从成分、性能等角度全方位解析,继而针对不同应用场景,优选材料,为行业内考察该类物料提供参考和指引。通过中性盐雾试验、冷热冲击试验、恒温恒湿试验等考察了5种聚氨酯三防漆产品在长期环境试验过程中电绝缘性能变化及色差情况,综合评比,结论如下:

(1)从5种产品基础性能测试可知,产品在常规状态下,电学性能处于同一水平;

(2)借助环境试验模拟物料耐候性,常规从外观变化角度予以考察,无法获得有效信息;

(3)由环境试验测试结果可知,5种样品完成各项环境试验后,其绝缘电阻值均大于107Ω,且各样品电绝缘阻值在同一数量级,满足基础绝缘防护要求,因此,可从击穿电压角度对其防护性能进行评价。耐盐雾性:CF-B<CF-A<CF-D<CF-C<CF-E;耐热冲击性:CF-D<CF-C<CF-E<CF-A<CF-B;耐恒温恒湿性:CF-B<CF-C<CF-E<CF-A≈CF-E;耐黄变性:CF-A<CF-C≈CF-E≈CF-B<CFD。因此可知,高盐雾环境优选CF-E,而避免选择CF-B;干燥高温差环境优选CF-B,而避免选择CF-D;高温高湿环境优选CF-A、CF-E,而避免选择CF-B;对色差要求高的场景优选CF-A,而避免选择CF-D。