成型工艺参数对聚碳酸酯零件残余应力的影响

汪建松 余龙颖 王燕枫

珠海格力电器股份有限公司 广东珠海 519070

1 引言

聚碳酸酯(简称PC)是分子链中含有碳酸酯基的高分子聚合物,是一种综合性能优良的无定型热塑性工程塑料。聚碳酸酯因其具有优良的冲击强度、耐蠕变性、耐候性及透光性等,被广泛应用于电气电子零部件、航空透明材料零部件及汽车零部件等。PC材料由于其本身分子结构中存在苯环,导致取向比较困难,在成型后,被取向的链节有恢复自然状态的趋势。但是由于整个分子链已经被冻结以及大分子链之间的相互作用,从而造成制品存在残余应力。当PC材料注塑件存在较大残余应力的情况下,注塑件经过喷涂油漆后会出现开裂现象,严重影响产品外观和其使用性能,限制了PC材料在注塑件上的发展。本文选取某型号家用空调PC面板为研究对象,采用喷涂油漆的实验方法观察残余应力开裂现象,研究模具表面温度、熔体温度、注塑压力、退火等工艺参数对零件残余应力的影响,为聚碳酸酯(PC)零件生产工艺提供合理化建议。

2 面板的Moldflow模拟分析及实验

2.1 Moldflow模拟分析

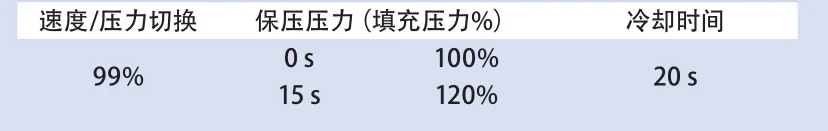

以某型号家用空调面板为对象,研究相关注塑工艺参数中模具表面温度、熔体温度对零件残余应力的影响。在Moldflow软件中选择材料聚碳酸酯PC(牌号:Makrolon 2405),该牌号PC材料Moldflow推荐工艺参数为:模具表面温度80℃~120℃、熔体温度280℃~320℃,其余注射成型工艺参数如表1所示。

为了对比单一工艺参数对零件残余应力的影响,制定了表2所示的九种方案:方案1、2、3、4、5熔体温度不同,其余各工艺参数都相同;方案3、6、7、8、9模具表面温度不同,其余各工艺参数都相同。

2.2 实验部分

2.2.1 试剂及仪器

原料:PC(牌号:Makrolon 2405);零件:某型号家用空调面板注塑件;油漆:聚氨酯丙烯酸油漆(亿鑫化工有限公司),其化学成分为聚氨酯丙烯酸、颜料、助剂和丁酯。

仪器:①注塑机:海天MA10000/7950G,海天国际控股有限公司;②鼓风干燥箱:DHG-9240A,上海一恒科学仪器有限公司。

表1 面板注射成型工艺参数

表2 对比模具表面温度、熔体温度对残余应力影响的九种方案

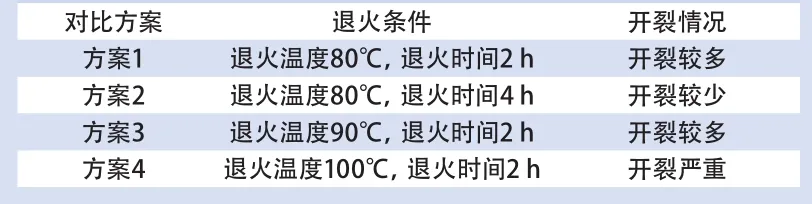

表3 退火条件不同的四种对比方案

实验原理及方法:零件在成型冷却后内部形成微空穴,在化学环境作用下,微空穴分子键断裂,残余应力得到释放,微空穴互相连接成银纹。银纹进一步发展,在尖端产生裂纹,材料失效开裂。将各工艺条件成型的空调面板喷涂油漆,通过观察开裂情况,评估各工艺条件对残余应力的影响。

3 结果与讨论

3.1 Moldflow模拟分析

3.1.1 Moldflow中熔体温度对残余应力的影响

图1为不同熔体温度下第一主方向上的型腔内残余应力,图1中蓝、绿、黄、红四种颜色,按顺序代表残余应力依次增大。方案1中280℃的熔体温度注射成型存在大面积的高残余应力,方案2中290℃的熔体温度注射成型中间部分残余应力有所下降,方案5中320℃的熔体温度注射成型形成的残余应力大面积为低残余应力状态。随着熔体温度升高,零件大面积残余应力趋向于低应力。

3.1.2 Moldflow中模具表面温度对残余应力的影响

图1 不同熔体温度下第一主方向上的型腔内残余应力

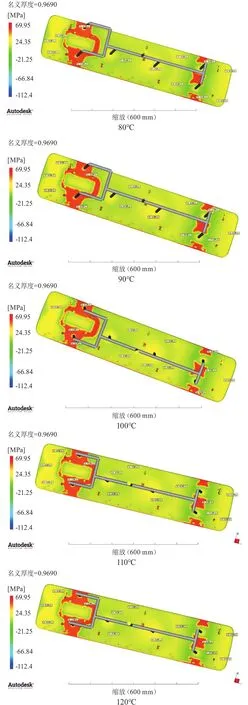

图2 不同模具表面温度下第一主方向上的型腔内残余应力

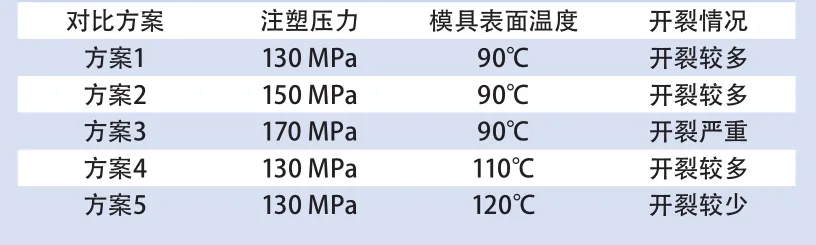

表4 注塑压力、模具表面温度的五种对比方案

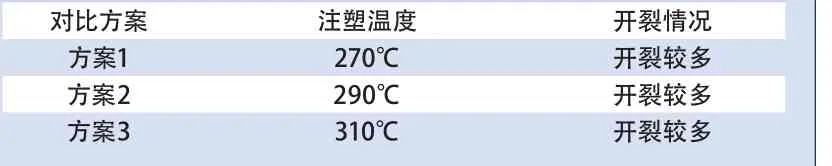

表5 注塑温度不同的三种对比方案

图2为不同模具表面温度下第一主方向上的型腔内残余应力,由图2可知,方案3、6、7、8、9在Moldflow分析中残余应力值分布区域无明显差异。当模具温度在80℃~120℃范围内变化时,模流分析残余应力分布及大小无明显变化。

3.2 面板不同成型工艺参数实验

3.2.1 退火条件对残余应力的影响

表3为退火条件不同的四种对比方案,选取同一批次、同种工艺条件的PC面板零件,每个方案选取2块面板,观察在不同退火条件处理后的喷涂开裂情况。退火温度高于80℃时,退火温度升高,开裂情况严重;在退火温度为80℃,退火时间为4 h时,零件残余应力相对较小。塑料制品在注塑成型后对其进行热处理将有效降低注塑成型过程中形成的残余应力,从而使制品内部的应力得到释放,使不平衡构象重新恢复到平衡构象。

3.2.2 面板实验:注塑压力、模具表面温度对残余应力的影响

表4为同一注塑温度(290℃)下的五种方案,对比注塑压力、模具表面温度对残余应力的影响。根据方案1、2、3喷涂后开裂情况,注塑压力对零件内应力影响较大。注塑压力增大,残余应力增大。注塑过程中的注塑压力过高时会使熔体在充模过程中受到的剪切作用增加,从而使其产生取向应力的几率增大。因此,注塑时适当降低注塑压力可以对降低取向应力和消除脱模应力起到一定作用。

根据方案1、4、5喷涂后开裂情况可知,模具表面温度提高,零件残余内应力降低。在成型过程中,熔体在冲模过程中遇到较低温模具,会在模具表面产生冷却不均收缩,而形成残余应力。

3.2.3 面板实验:注塑温度对残余应力的影响

表5为同一零件在同一注塑压力130 MPa、模具表面温度90℃下,不同注塑温度的三种方案对比。由表5可知,方案1、2、3喷涂后均有开裂情况,且开裂程度无明显规律。较高的注射温度熔体塑化均匀,分子链段活动能力增加,粘度下降,流动性增加,分子间取向作用小,有利于取向应力的降低。但是过高的注射温度容易导致冷却不充分,使得冷却应力和脱模应力增加,导致较高注塑温度注塑成型的零件存在高残余应力,零件在喷涂后高残余应力得到释放并开裂。

4 结论

目前行业内主要以冰乙酸等化学溶剂浸泡法作为塑料材料残余应力的快速检测方法。Moldflow模拟分析中型腔内残余应力是通过保压分析计算得出,它表示顶出之前零件内的应力分布,模拟部分对于非结晶材料分子链无规则分布,熔体温度能提高其分子链活动能力,故而熔体温度对残余应力分布较为显著,模具温度影响不明显。但实际实验过程中因为过高的注射温度容易导致冷却不充分,使得残余应力模拟与实验不一致;实验部分的零件为顶出后再进行喷涂,顶出后的零件将缓慢冷却至室温,存在应力释放的现象,不同模具温度顶出后零件残余应力分布也将发生变化。以下结论主要结合实际化学油漆溶剂喷涂实验结果给出:在正常注塑范围内,通过设定较高的模具温度、较低的保压压力,以及进行退火处理,有利于降低PC注塑件的残余应力,减少注塑件喷涂开裂情况的发生。