金属板材渐进成形工具头运动策略与成形质量分析

叶又,汪锦成,刘亿

(1.泛亚汽车技术中心有限公司,上海 201206;2.同济大学 机械与能源工程学院,上海 201804)

工业4.0对全球制造业产生了巨大的影响,传统的大批量生产模式正逐渐向大规模定制转变,新的工业浪潮对按需生产和柔性制造提出了更高的需求[1]。金属板材渐进成形适用于加工个性化小批量零件及非旋转体复杂曲面零件,凭借其开发周期短、经济成本低等优势,在柔性成形制造领域得到广泛关注[2]。金属板材渐进成形技术是基于快速原型制造技术“分层制造”思想所发展起来的一种无模成形技术,成形过程中工具头按照预定的轨迹,逐层局部成形金属板材,最终得到相应的零件形状[3]。工具头运动轨迹对成形件的表面质量、形状及尺寸精度具有很大的影响。

目前渐进成形工具头运动轨迹主要是基于定间隔层切法,工具头运动轨迹保持在同一个水平面上且相邻两层的进给高度差是一个定值,这种轨迹控制简单,容易实现,但成形后的零件底部容易出现鼓包等问题[4],在零件侧壁上也有可能留下工具头下压的痕迹,影响成形件的表面质量。针对鼓包缺陷,朱虎等[5]提出了基于STL模型的等高线轮廓扫描轨迹、等高线轮廓与底面扫描轨迹、等高层由外向内扫描和由内向外扫描4种轨迹类型,其研究表明等高层由内向外扫描轨迹解决零件底部鼓包缺陷的效果最好。采用传统的定间隔层切法轨迹,工具头下压点集中在同一条线上,成形件表面出现明显压痕,采用同方向进给容易造成材料朝同一方向累积,引起零件扭曲,使用螺旋轨迹法是目前解决该缺陷的有效方案,但螺旋轨迹的生成过程更为复杂,针对上述问题,周建宇等[6]提出了下压点分散交替进给的成形策略,获得了厚度分布较为均匀、扭曲程度较小的零件。王华毕等[7]提出了用轨迹层间的增量角度来控制每一层进给深度的成形策略,平缓曲面类零件表面质量差的问题得以有效解决。钟东等[8]提出了用零件剖面线的增量弧长来控制每一层的进给深度,提高了成形效率和零件表面质量。Attanasio等[9]提出为保证零件的表面质量、几何精度和厚度均匀性,在设计工具头运动轨迹时应同时考虑到相邻层的进给高度和扇贝高度,并提出将进给高度限制在0.2 mm和扇贝高度限制在0.02 mm的轨迹策略,但是采用较小的进给量不可避免地会增加加工时间。采用单道次的工具头运动轨迹,成形件的倾角有限,Duflou等[10]提出一种多道次工具轨迹的成形策略,实现了大倾角零件的成形,扩大了渐进成形技术的应用范围。李娟等[11]比较了成形角控制和成形深度控制两种轨迹策略,发现采用成形深度控制的多道次异形孔渐进成形翻边件质量较好。为了均匀化材料分布,曹婷婷[12]构建了深腔类零件渐进成形的有限元模型,通过实验对不同工艺参数以及工具运动轨迹策略下渐进成形零件的厚度分布进行了分析,发现多道次的工具运动轨迹策略可以有效控制并改变渐进成形零件的厚度分布。Storkle等[13]通过工具头运动轨迹上每一点的试验数据训练了回归模型,并应用该模型预测了实现最小几何偏差的支撑工具头的支撑力和支撑角度。

目前针对渐进成形零件质量的改善,国内外研究学者提出了多种不同的工具头运动策略,不同运动策略对成形质量的改善程度各有差异,且基于工具头运动策略改进零件成形质量还有很大的空间,因此提出了一种改进的定弦长层切法策略,通过有限元仿真对不同工具头运动策略对零件成形质量的影响进行了比较。

1 渐进成形工具头运动策略

1.1 零件及材料

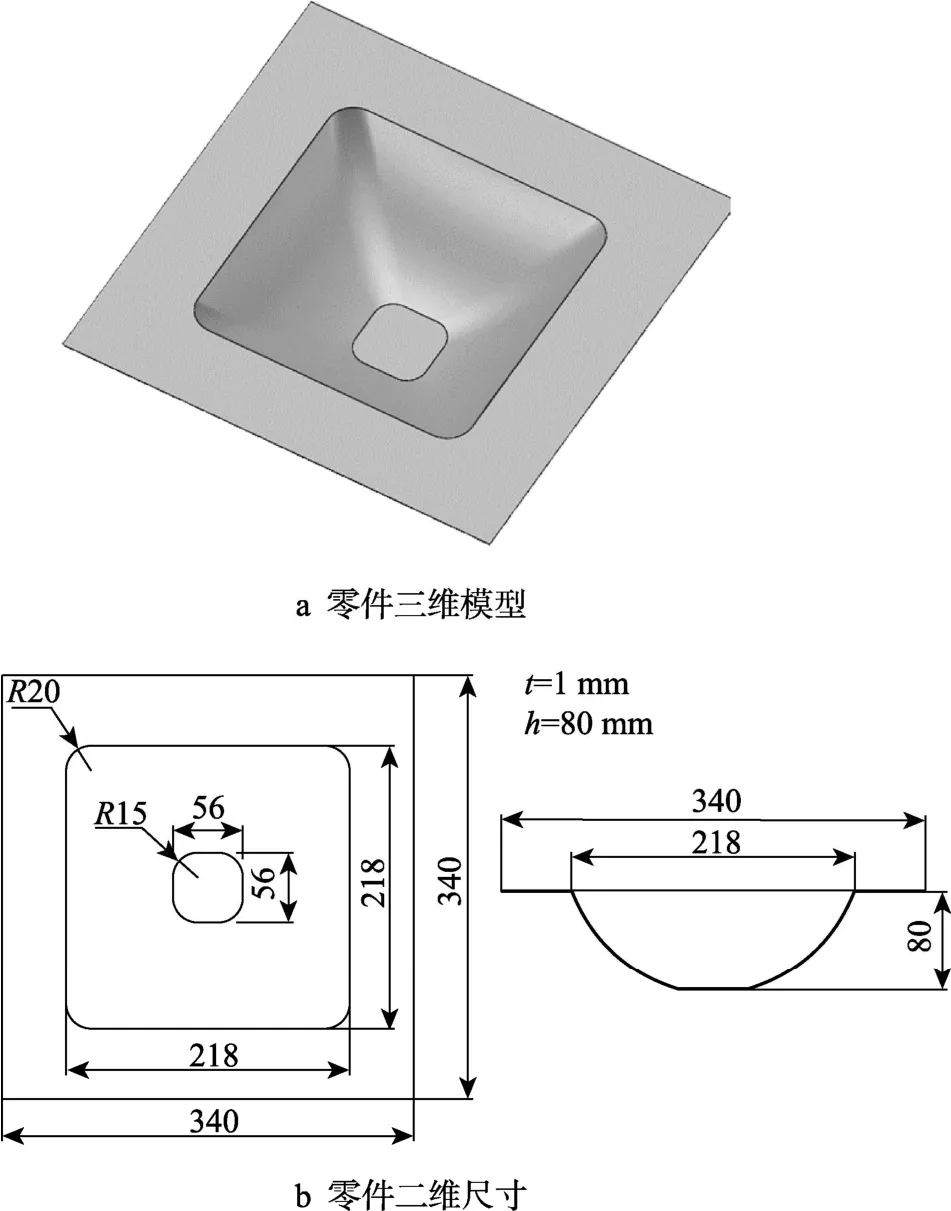

成形的零件为锥形零件,具有多种典型的形状特征,如图1所示,零件的侧壁为抛物线状曲线,过渡圆角为R15~R20 mm。成形选用的材料为Cr4钢,板料厚度为 1 mm,通过单向拉伸试验获得其弹性模量为140.7 GPa,屈服强度为156 MPa,板厚向异性系数平均值= 1.79。采用 Swift公式拟合其流动应力应变曲线得到强化系数k为530.4 MPa,硬化指数n为0.235,弹性极限为0.005 47。

图1 成形零件三维模型及二维尺寸Fig.1 3D model and 2D dimension of forming parts

1.2 常见的运动策略

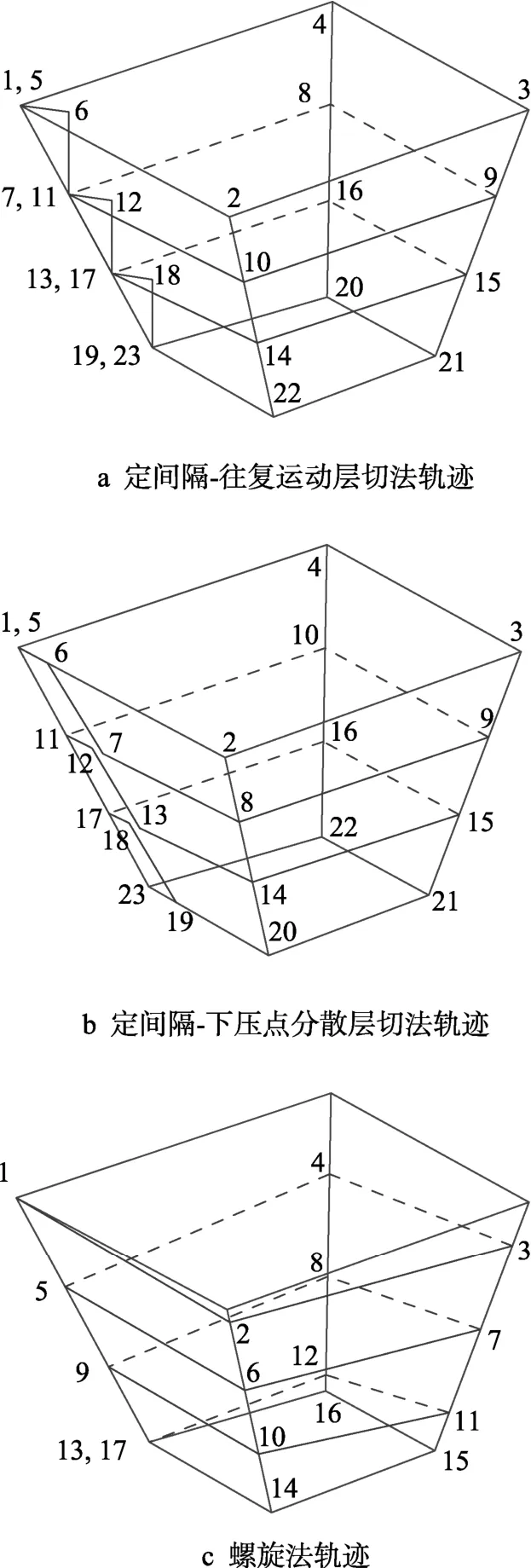

成形使用的工具头为Φ12 mm的球形工具头,图2为文献[6, 14]中的3种改进工具头运动策略,成形过程中工具头依次按照数字从小到大的方向运动。图2a为定间隔-交替运动层切法轨迹,相邻层的进给深度相同都为1 mm,而运动方向相反,相邻层在同一条直线上进给;图2b为定间隔-下压点分散层切法轨迹,相邻层进给深度为1 mm,运动方向相同,分散了进给位置,防止侧壁形成一条带状压痕;图2c为螺旋法轨迹,水平和轴向进给同步进行,工具头每旋转一圈进给1 mm,该轨迹能够缓解零件侧壁的压痕。

图2 常见的运动策略[6,14]Fig.2 Typical toolpath strategies

1.3 改进的定弦长层切法运动策略

采用定间隔层切法轨迹成形,由于扇贝高度的影响,零件侧壁出现压痕,图3a为零件加工某时刻的剖面示意图。根据几何关系,扇贝高度可表示为:

式中d与R,r,θ符合如下关系式:

代入式(1)解得:

式中:Δtmax为轨迹层与层之间残余波峰的高度,即扇贝高度;ΔZ为工具头轴向增量;R为零件轮廓的曲率半径;r为工具头的半径;d为两层轨迹工具头中心点连线的距离;θ为两层轨迹工具头中心点与曲率圆心连线所形成的夹角;α为工具头运动轴线与零件轮廓线在该层的法线方向夹角。

结合图3b及式(3)可以发现,当曲率半径R、工具头半径r不变时,夹角α越小,夹角θ越大,扇贝高度 Δtmax越大,即越靠近零件底部,扇贝高度越大,在靠近零件底部的侧壁上越容易出现一圈圈的压痕缺陷。

图3 渐进成形零件截面轮廓Fig.3 Section profile of the incremental forming parts

为了避免定间隔层切法轨迹成形后零件底部压痕严重的问题,提出一种用恒定的弦长代替恒定进给深度的运动策略,同时限制工具头轴向增量ΔZ和水平方向的位移ΔSxy,使工具头进给的弦长为一定值。

为便于与前述运动策略进行比较,在保证总层数接近的前提下,将常数C设置为2 mm,最终前3种轨迹的总运动层数为80,改进的定弦长层切法轨迹的总运动层数为 72。图4为改进的定弦长层切法轨迹。

图4 改进的定弦长层切法运动轨迹Fig.4 Toolpath of the optimized constant chord length strategy

1.4 运动轨迹生成

渐进成形工具头运动轨迹在很大程度上与铣削加工的刀具运动轨迹相似,采用 SolidWorks的CAD-CAM插件生成了工具头的运动轨迹,获得了零件坐标信息与时间的关系文件,输出格式为文本格式,为了使运动轨迹能够运用到仿真模型上,通过python编程将文本格式数据分别提取为x-t,y-t,z-t的数据文档。

2 有限元仿真模型建立

有限元仿真可以大大减少成形优化时间,且能更直观地发现成形质量问题,及时对工具运动轨迹进行修正,从而提高效率并降低成本。采用Ls-Dyna建立了图5所示的有限元仿真模型,将球形工具头简化为球状的壳单元,材料模型设置为刚体,对板料成形区域网格进行了细分,网格尺寸设置为1 mm,压边区域的网格尺寸设置为4 mm且限制了6个方向的自由度。选用的Cr4材料强度及流动应力应变曲线与文献[15]所用DC04材料较为相近,故有限元仿真求解的关键字均参考文献[15]设置,该有限元仿真结果通过试验验证较为准确。

图5 有限元仿真模型Fig.5 FE model

3 结果与讨论

3.1 工具头成形策略对零件几何精度的影响

在成形过程中,侧壁发生塑性变形,当工具头离开后,板料发生弹性回复,特别是对于Cr4材料,其弹性模量较小,回弹效应也比较明显,因此侧壁与理想轮廓存在较大偏差。工具头压入板材后,板材出现包覆工具头的弯曲变形,因此底部出现两端低中间高的鼓包现象。通过不同运动策略成形后的零件轮廓与理想轮廓线的对比见图6,采用不同的运动策略成形,零件均出现侧壁回弹和底部鼓包缺陷,其中采用定间隔-下压点分散层切法轨迹成形后的零件尺寸精度最差,侧壁最大回弹量为11.5 mm,底部鼓包最大高度为3.9 mm。采用定间隔-往复运动层切法和螺旋法成形对零件侧壁回弹和底部鼓包的改善并不明显,最大回弹量分别为9.8 mm和10.1 mm,底部鼓包最大高度分别为3.8 mm和3.6 mm。采用改进的定弦长层切法成形后的零件取得最好的形状和尺寸精度,其侧壁最大回弹量和底部鼓包最大高度分别为9.2 mm和2.7 mm,相较于定间隔-下压点分散层切法分别减小了14.8%和30.8%。

3.2 工具头成形策略对零件底部压痕的影响

工具头进给点集中会导致材料在工具头进给母线上挤压严重,在零件的母线特别是零件底部出现明显的挤压痕迹。采用定间隔层切法的进给方式或采用定间隔螺旋法的进给方式容易在零件底部产生较大的扇贝高度。图7截取了成形后零件底部的表面,前3种方案成形后的零件靠近底部的侧壁处均出现明显的一圈圈压痕,零件表面质量较差,这种现象与文献[7]中的试验结果较为吻合,且与1.3节分析发现的底部扇贝高度最大的结论一致。同时,在底部工具头轴向进给的位置出现了压痕,特别是采用定间隔-交替运动层切法由于每一层进给都在同一位置,零件底部的压痕最为显著。采用改进的定弦长层切法成形后的零件同时消除了侧壁和底部的压痕缺陷,保证了零件的表面质量。

图6 不同运动策略成形件轮廓与理想轮廓比较Fig.6 Comparison of section profile of the parts by different toolpath strategies and the ideal section profile

图7 不同运动策略成形件底部压痕比较Fig.7 Comparison of the indentation on specimens formed by various toolpath strategies

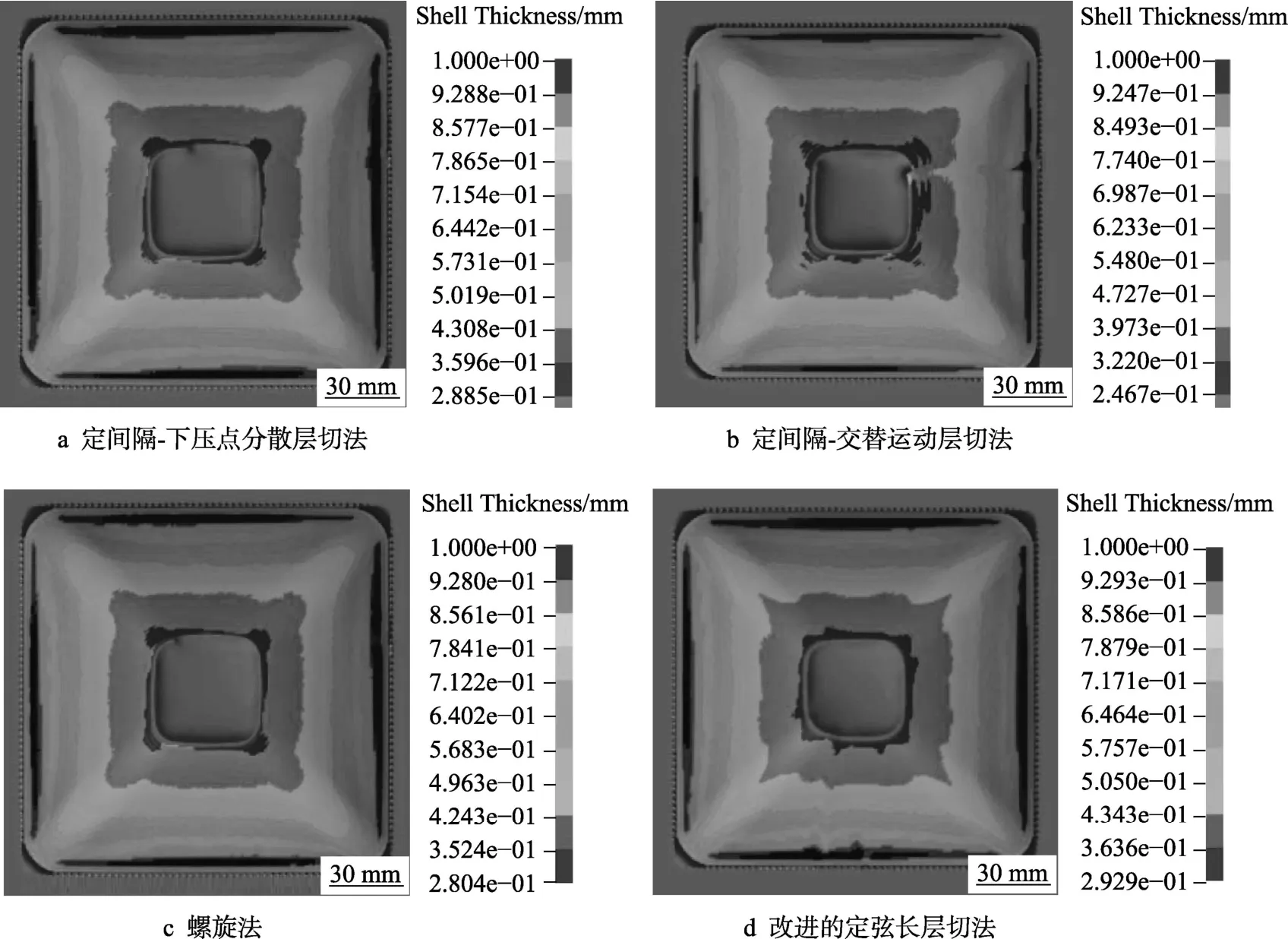

3.3 工具头成形策略对零件厚度分布的影响

金属板材渐进成形过程中主要的变形模式是沿板材侧壁母线方向上的拉伸和板材厚度方向上的剪切,侧壁拉伸与零件侧壁角度和零件深度直接相关,由于零件四周被夹紧,限制了材料流动,零件侧壁的表面积增大而体积得不到补充,因此零件侧壁厚度方向出现剧烈的减薄。图8分析了不同成形策略成形件的厚度分布,厚度减薄最严重区域均出现在侧壁靠近压边位置,且侧壁厚度呈现出随深度增大而增加的梯度分布规律。表1比较了4种运动策略成形完成时刻的最小单元厚度,采用4种成形策略零件的侧壁减薄都较为严重,其中定间隔-交替运动层切法的最小单元厚度最小,改进的定弦长层切法轨迹成形的零件厚度较其他策略成形的零件更为均匀,厚度减薄率相较定间隔-交替运动层切法减小了4.6%。

图8 不同运动策略成形件板厚分布Fig.8 Thickness distribution of specimens formed by various toolpath strategies

表1 4种运动策略成形后的最小单元厚度Tab.1 Minimum element thickness formed by four toolpath strategies

4 结论

针对渐进成形提出了一种改进的定弦长层切法运动策略,通过有限元仿真比较了不同渐进成形工具头运动策略对成形零件质量的影响,得到以下结论。

1)采用不同的渐进成形工具头运动策略,成形后的零件均出现侧壁回弹、底部鼓包和厚度减薄缺陷。

2)提出的改进定弦长层切法轨迹的成形策略能够有效避免零件底部出现压痕缺陷,获得的零件具有较好的形状精度,相较于定增量-同方向进给轨迹成形,其侧壁最大回弹量减小了14.8%,底部最大鼓包高度降低了30.8%。

3)不同的工具头运动策略对零件厚度减薄影响较小,定间隔-交替运动层切法成形的零件厚度减薄最严重,改进的定弦长层切法运动策略相对其厚度减薄减小了4.6%。