工艺参数对机器人电弧增材制造成形的影响研究

林泓延,黄舒薇,姚屏,2,王晓军

(1.广东技术师范大学,广州 510630;2.广东技术师范大学 天河学院,广州 510000)

电弧增材制造(Wire and arc additive manufacture,WAAM)技术是一种以电弧为热源,同步添加金属丝材并在程序控制下,打印出金属零件的技术[1]。与其他AM(Additive manufacture)技术相比,WAAM技术具有低设备成本、低运营成本、高原料运用率以及高熔覆效率等优点,受到了国内外研究机构的广泛关注[2]。同时,借助轧制、随焊冲击等辅助工艺手段可有效优化电弧增材制造零件性能[3]。虽然成形表面质量较低,但比起激光、电子束增材制造等技术,WAAM技术更适合制造复杂成形构件[4]。

焊接工艺参数是影响电弧增材制造成形件焊道形貌、成形精度和组织性能的关键。曲扬等[5]发现不锈钢在进行TIG焊(Tungsten inert gas welding)增材制造过程中容易产生粘丝的问题,分析后通过改变送丝速度、打印速度以及焊接电流等工艺参数解决此问题,最终获得具有表面质量较好、致密性和尺寸精度高的成形件。张炼等[6]研究发现焊接电流和打印速度为正相关关系,为了获得成形良好的增材件墙体,在加大焊接电流后也应提升打印速度。不少学者通过建立焊接工艺参数与增材件尺寸的回归方程模型预测精度。柏久阳等[7]选择焊接电流、焊接速度、送丝速度和层间温度4个工艺参数,与成形件稳定区建立焊道宽度尺寸预测模型。实验结果证明,模型预测效果较好,并得出影响焊道宽度的主要因素有焊接电流、焊接速度和层间温度的结论。陈树君等建立包含堆焊层尺寸、送丝速度、喷嘴高度和焊接速度等焊接工艺参数的回归方程模型,并通过该模型对堆焊层的尺寸形貌进行预测分析。通过分析结果可知,模型预测效果良好,成形件精度达到要求[8]。通过分析焊缝形貌,可以获得对焊接质量的直观认识[9—11]。刘志森等通过利用CMT(Cold metal transfer)电弧增材并建立回归方程模型,探究层间温度、焊接速度与焊缝成形尺寸的关系,结果发现焊接速度的变化会对焊道形貌造成显著影响[12]。为了确保增材件精度能够达到要求,各研究机构和学者对焊缝形貌进行了监控。熊俊设计了一套双被动视觉传感系统,该系统可同时获得堆焊层宽度和焊枪到试件表面高度的图像,实现了在增材过程中对每一层焊道的形貌和尺寸的精确在线监测[13]。哈尔滨工业大学研究团队基于弧焊机器人及主动视觉传感技术,设计一套智能 GMA-AM(Gas metal arc-additive manufacturing)系统。该系统可以在增材过程中实时监测焊道尺寸信息,并将其信息显示并存储在人机交互界面上。同时,它具有供操作人员在线调整焊接规格参数的界面,并支持人机协作,为熔敷道尺寸实现闭环控制奠定良好基础[14]。

文中利用焊接机器人对 316L不锈钢进行电弧增材制造实验研究,分析了层间冷却时间和焊接速度的匹配关系对增材件形貌的影响规律,研究成果对掌握 316L不锈钢增材制造成形规律具有一定的参考价值。

1 试验

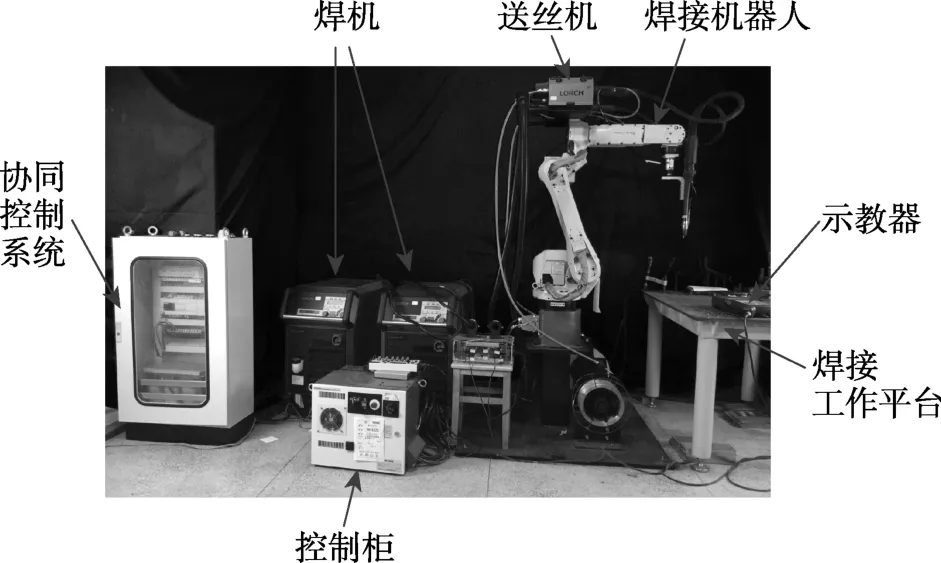

采用MIG焊(Melt inert-Gas welding)机器人电弧增材制造系统,系统由 LORCH公司的 S5- RoboMIG焊机、RF-06送丝机及FANUC M-10iA机器人组成,如图1所示。M-10iA机器人活动范围为1632 mm,负载可达12 kg。作为一种高精度机器人,M-10iA机器人可在高速运转的工作状态下严格按照预先设定的运动轨迹工作,使增材制造的零件精度有保证。试验基板采用250 mm×100 mm×5 mm的316L钢板材,焊丝选用直径1.2 mm的316L不锈钢焊丝,其化学成分见表1。焊前用 200#的砂纸清理基板上氧化的锈迹。

图1 机器人增材成形系统Fig.1 Robot additive forming system

表1 ER316L焊丝的化学成分Tab.1 Chemical composition of ER316L welding wire

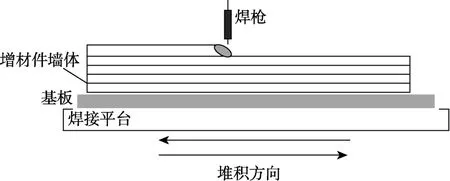

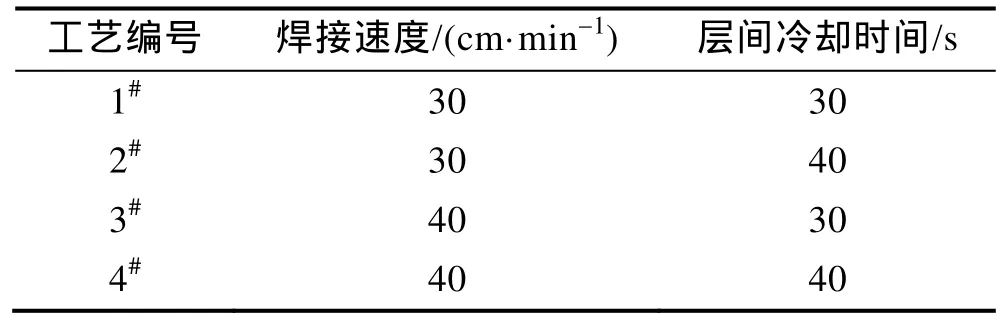

试验中分别采用 4组不同的工艺参数以往复堆积的形式,进行长度为160 mm,层数为20的墙体堆积,导电嘴距离基板15 mm。堆积过程中焊枪始终与钢板保持垂直,每堆积完一层,焊枪往上提升1.8 mm,直至20层堆积结束为止。试验过程如图2所示,工艺参数如表2所示,其中焊机中默认的参数有:焊接电流为80 A,焊接电压为20 V,占空比为50%,电流差为50%,低频频率为1.5 Hz。保护气成分为98%Ar+2% CO2(体积分数),气体流量为23 L/min。本次实验采用单因素影响研究,探索机器人焊接速度和层间冷却的变化对增材件墙体宽度和高度的影响规律,因此先固定其他的参数,改变研究参数。在增材制造过程中,由于堆积件热积累不断增多,导致母材容易变形,因此需要在基板两端利用夹具固定,防止基板变形对后续生产过程产生影响。

图2 增材过程示意图Fig.2 Schematic diagram of additive process

表2 增材成形工艺参数Tab.2 Process parameters of additive forming

2 结果分析

在电弧增材制造过程中,尺寸精度对增材成形件有非常重要的影响,最终零件尺寸与成形件的宏观尺寸相互影响。增材件每一层焊道的宏观尺寸都取决于试验的工艺参数,因此选用合适的增材制造工艺参数,不仅影响成形的宏观尺寸,还影响最终零件的尺寸精度。

在焊接机器人完整焊完20层后,将增材件冷却一段时间至室温,再在焊道上均匀选取6个点,如图3所示。通过测量6个点的高度和宽度考察该工艺参数下墙体的变化规律。

图3 焊道测量位置示意图Fig.3 Schematic diagram of welding bead measurement position

2.1 工艺参数对高度的影响

墙体成形质量与每一层焊道的结合息息相关,而层与层之间的连接效率可以通过调整层间冷却时间来改变,因此在其他工艺参数不变的情况下,选用一个合适的层间冷却区间对于获得成形质量高的墙体非常关键。

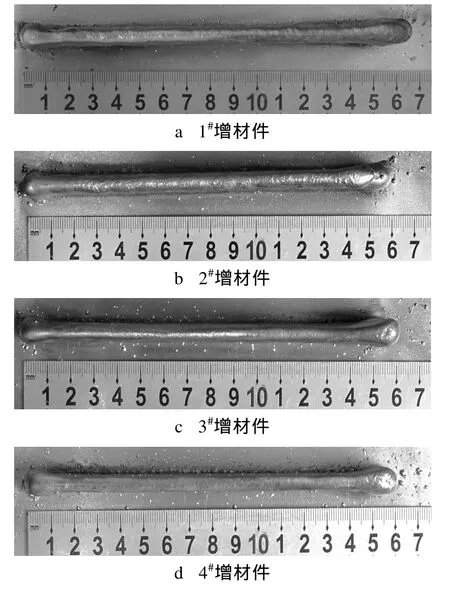

图4为4组增材成形件的墙体形貌,由图4可知,增材件墙体表面成形良好,层与层结合较为平滑,无明显焊接缺陷。改变层间冷却时间会引起层间温度的变化进而影响重熔区的冶金,从而使增材件的墙体发生改变[15]。增材件高度数据测量结果如表3所示。

图4 不同工艺参数增材件墙体形貌Fig.4 Wall morphology of additive parts under different process parameters

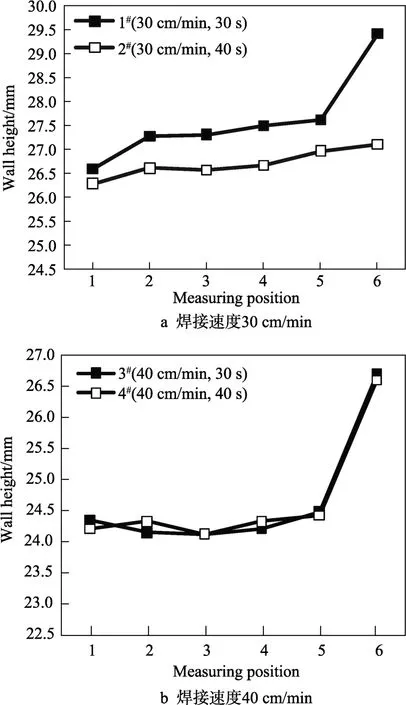

不同层间冷却时间下增材件高度变化趋势如图5所示。

表3 增材件高度数据Tab.3 Data on additive height mm

图5 不同层间冷却时间下增材件高度变化趋势Fig.5 Variation trend of height of additive parts under different interlayer cooling time

从图5以及表3可以看出,在焊接电流、焊接速度和送丝速度不变的情况下,层间冷却时间的改变并未引起增材件墙体高度的明显变化,平均层高由1.38 mm降低到1.33 mm,变化幅度在4%以内。分析认为,当层间冷却时间为30 s时,熔池处在临界温度区间,重熔区熔融金属再次熔融时受到的影响较小,熔融金属处于即将凝固状态。将层间冷却时间提升到40 s后熔池已凝固,因此将层间冷却时间提升到40 s对墙体高度的稳定性影响不大。

焊接速度太慢会使得熔池内熔化的金属量过大而引起焊道塌陷,而过快的焊接速度会引起单位时间内熔池的熔覆量小,导致成形质量差甚至无法成形,因此在不改变其他工艺参数的情况下,选用一个合理的焊接速度对于增材件墙体的成形至关重要。焊接速度变化时增材件高度变化趋势如图6所示。

图6 不同焊接速度时增材件的高度Fig.6 Additive height at different welding speeds

观察图6以及分析表3数据,可以发现层间冷却时间一定时,随着焊接速度的增大,沉积层高度明显减小,平均层高由1.38 mm降低到1.23 mm,下降了10.8%。分析认为,在焊接电流、层间冷却时间和送丝速度等工艺参数不变的情况下,随着焊接速度的提升,熔池在单位时间内熔化的金属量减少,热输入量也随之减少,熔池的流动性降低,因此墙体稳定区域高度尺寸减小。

2.2 工艺参数对宽度的影响

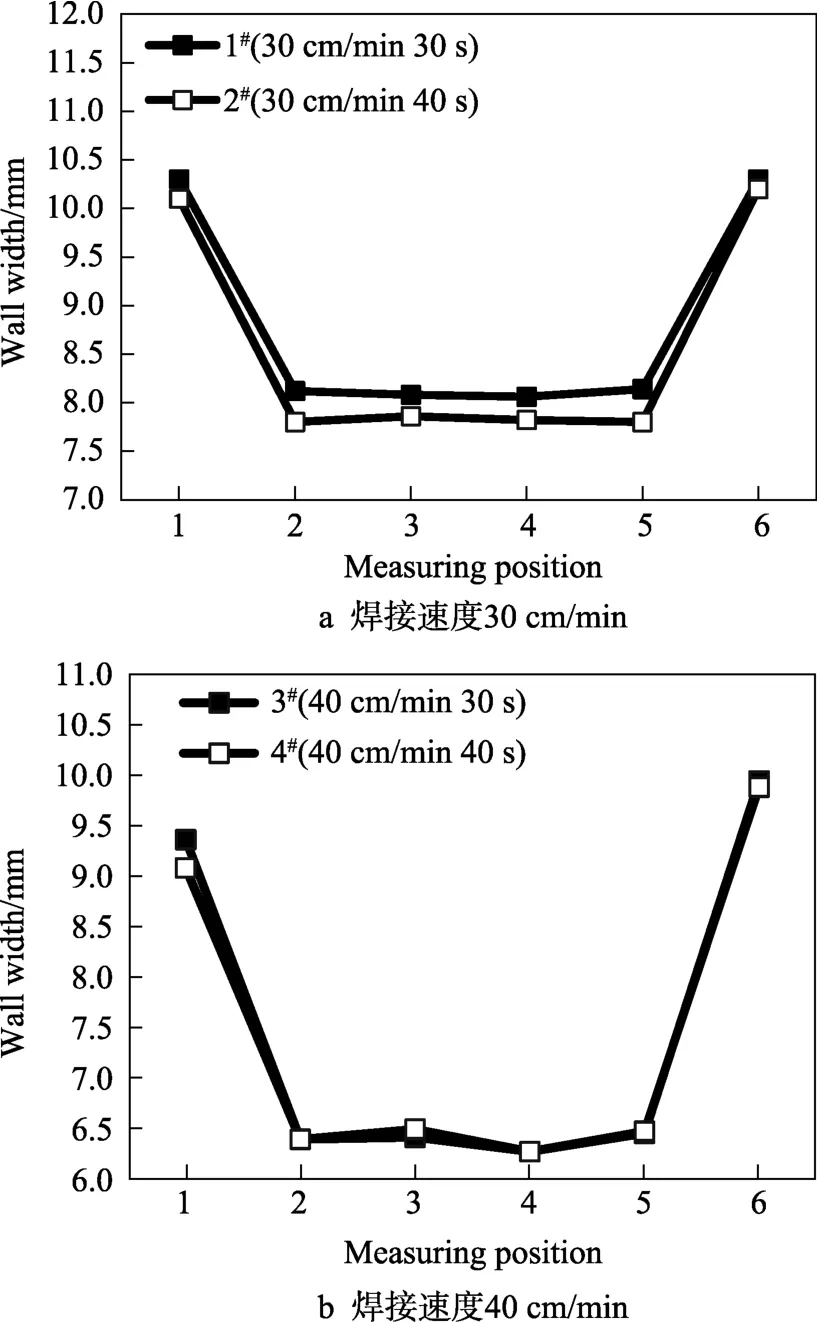

工艺参数的改变对增材件墙体形貌的影响,不仅体现在墙体高度上的变化,也反映在墙体在宽度上的转变。焊缝形貌如图7所示。

图7 不同工艺参数下增材件焊道宽度Fig.7 Weld bead width of additive parts under different process parameters

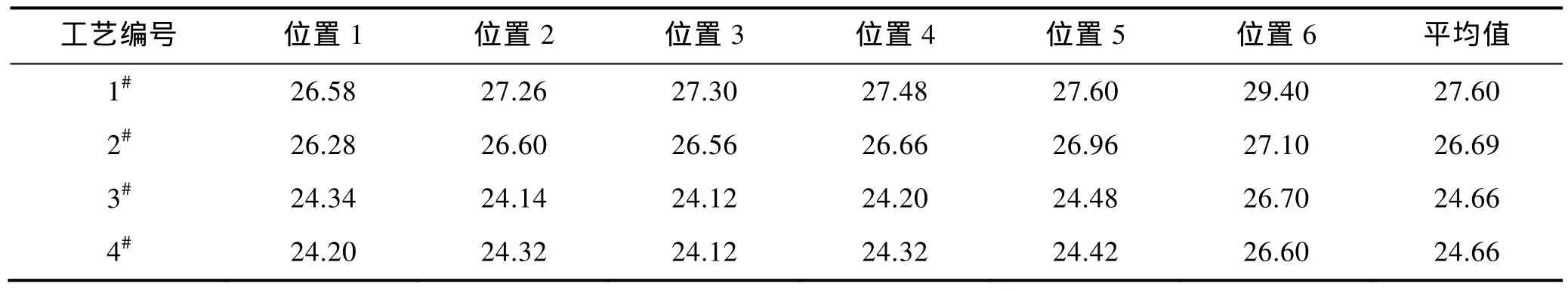

测量图7所示焊缝,得到宽度数据如表4所示。不同层间冷却时间下增材件宽度变化趋势如图8所示。

图8 不同层间冷却时间下增材件宽度Fig.8 Additive width under different interlayer cooling time

表4 增材件宽度数据Tab.4 Data on additive width mm

观察图7—8以及分析表4中的数据,可以得出在两组对比试验中,墙体宽度的变化幅度均在3%以内。分析认为,在电弧增材制造过程中,当层间温度过高时,前一层的热量仍未散失,将会增加后一层的高温熔池时间,液态金属有更多的流动时间。温度越高,液态金属的表面张力越低,其铺展性也相应提高,从而会导致层宽增加。在本次实验中,层间冷却时间达到30 s后,熔池内的熔融金属已呈凝固状态,故将层间冷却时间提高到40 s,对增材件墙体宽度的影响并不明显。从图8还可以看出,增材件墙体两端宽,中间窄。这是因为本次实验采用往复式堆积,机器人在焊接过程中对墙体的两端都可以起弧。由于起弧时电流较大,热输入量高,熔化的金属量也增多,导致两端成形较宽。焊接速度变化时增材件宽度变化趋势如图9所示。

观察图9和分析表4的数据,可以发现层间冷却时间一定时,随着焊接速度的增大,沉积层宽度发生显著改变。在两组对比实验中,增材件墙体宽度的变化幅度均在10%以上。分析认为,在焊接电流、层间冷却时间和送丝速度等工艺参数不变的情况下,降低焊接速度,会延长电弧作用在基板上的时间,焊缝金属在基板上润湿的时间就会越长,熔池的扩散行为越充分,导致焊缝的宽度增加。

图9 不同焊接速度下增材件宽度变化趋势Fig.9 Variation trend of width of additive parts under different welding speeds

3 结论

1)工艺参数的改变对增材件墙体高度和宽度的成形影响显而易见。当层间冷却时间由 30 s增加到40 s后,增材件墙体高度和宽度的变化较小。焊接速度提升后,增材件的形貌发生了明显变化,高度和宽度都明显减小。

2)当层间冷却时间达到30 s后,重熔区熔融金属再次熔融时受到的影响较小,熔池已凝固且温度较低,故墙体宽度和高度稳定性变化不大,因此在30~40 s的冷却时间段中,为提高电弧增材制造效率,可选择层间冷却时间更小的30 s。

3)当焊接速度提升时,熔池在单位时间内熔化的金属量随之减少,同时热输入量也降低,增材件墙体的高度和宽度也随之减小,因此可通过控制焊接速度从而获得想要的增材件成形尺寸。

4)试验表明,在层间冷却时间和焊接速度两种工艺参数搭配的情况下,由于层间冷却时间达到一定值后,层间温度也不再发生变化。焊接速度对熔池内的熔化金属的流动影响明显,因此焊接速度的改变对增材件形貌的影响更为显著。