国内外锂离子电池隔膜的研究进展

储 健,虞鑫海,王丽华

(1. 东华大学应用化学系,上海 201620; 2. 中国科学院化学研究所, 北京 100190)

如今,由于全球能源短缺和环境问题日益严重,拓展新能源领域变得愈发重要。锂离子电池发展迅速,因其具有能量密度高、无记忆效应、安全性好、污染性小、长寿命周期等众多优点[1],被广泛应用于电子产品、交通工具以及航空航天等领域,成为科研人员们的研究热点。而作为影响锂离子电池性能的关键材料,隔膜的制备技术正在被人们深入研究[2]。

1 锂离子电池隔膜的作用及性能要求

1.1 锂离子电池隔膜的主要作用

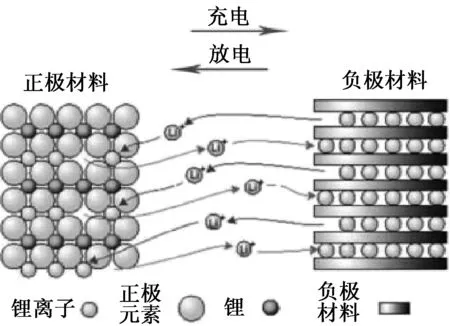

锂离子电池是由正极、负极、隔膜、电解液以及封装材料所构成的,根据结构示意图1可知,在充电过程中,锂离子从正极发出,在电解液中通过隔膜,然后运动到负极并嵌入负极层状结构材料中[3];而在放电的时候,锂离子从富锂态的负极出发,在电解液中穿过隔膜到达贫锂态的正极并嵌在正极层状结构材料中。

图1 锂离子电池结构示意图[2]

作为锂离子电池的核心材料之一,隔膜影响着电池的化学性能和安全性能。隔膜位于正极和负极之间,将正极和负极隔开,防止正负极材料直接接触而造成短路,它可以允许电解液中的锂离子在正负极间自由通过;同时,电池的安全运行也离不开隔膜的保护。

1.2 锂离子电池隔膜的性能要求

在一些紧急情况下,比如隔膜被刺穿、温度过高等,隔膜就会发生局部破损或者熔解,使得正负极直接接触造成短路,进而发生剧烈的反应引起安全事故[4]。因此,隔膜的好坏决定着锂离子电池的安全性能,一块好的隔膜需要具备以下的性能要求:(1)具备优良的电子绝缘性,确保正负极材料有效隔开,阻止正负极材料直接接触而造成短路;(2)具备优异的化学稳定性,保证隔膜在使用时不被电解液腐蚀,且不与电极材料发生反应[5];(3)具备优良的热稳定性,在较高地环境温度下不会发生伸长和收缩;(4)具备优异的机械强度,在电池工作过程中形状不会发生变化,强度和宽度保持不变;(5)具备较好的孔隙率,使得电池对锂离子有良好的透过性,保证电池具有低电阻和高离子传导率[6]。

2 隔膜材料的种类

2.1 微孔聚烯烃隔膜

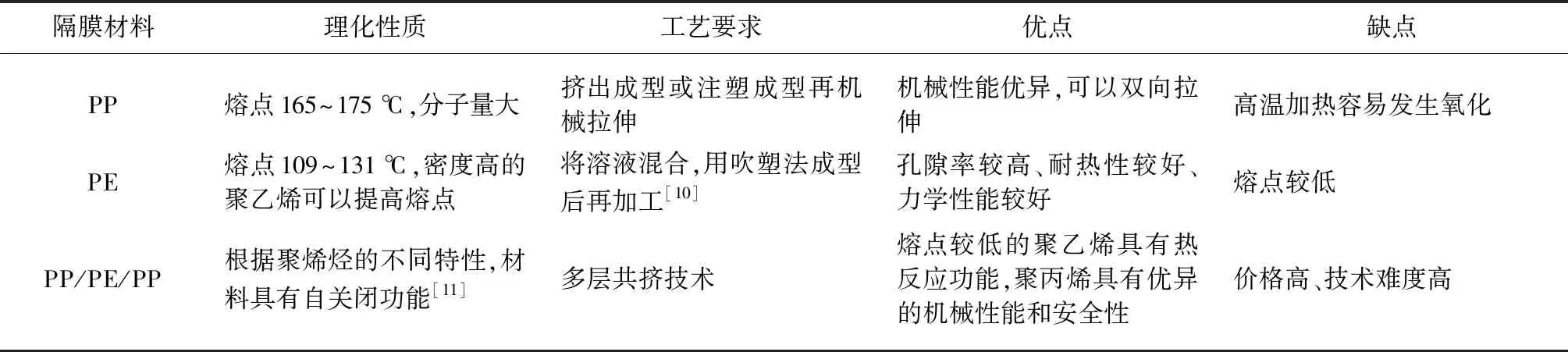

微孔聚烯烃隔膜是目前市场化程度最高的锂离子电池隔膜,其中以聚乙烯(PE)和聚丙烯(PP)为代表[7]。微孔聚烯烃隔膜因具有良好的稳定性、力学性能以及较低的成本等优点,在锂电池隔膜中处于领先地位。在实际应用中,主流产品又可分为单层聚丙烯膜、单层聚乙烯膜和三层PP/PE/PP复合膜[8]。表1是三种不同隔膜[9]的比较。

表1 三种不同聚烯烃微孔隔膜的比较

2.2 改性聚烯烃隔膜

虽然聚烯烃隔膜应用广泛,但仍存在许多不足之处,如对电解液的亲和性较差、高温下容易发生热收缩、孔隙率偏低,这也影响着电池的性能。因此,研究人员对传统的聚烯烃隔膜进行了改性。

表面接枝法是对聚烯烃隔膜改性的一种手段,如李华等利用紫外线辐射法在聚乙烯隔膜表面接枝了丙烯酸甲酯(MA),通过SEM表面形貌和静态接触角测试等方法进行观察研究;通过分析发现,在丙烯酸甲酯单体溶液中,当引发剂的浓度提高为0.02 g/mL时,接枝率增至68.9%,而接触角从原来的46°下降为12°,这说明接枝MA单体显著地改善了隔膜的亲水性以及电解液润湿性。KO等[12]利用电子束照射PE隔膜,在其表面接枝了丙烯酸单体,获得了改性隔膜,改性隔膜的离子电导率显著提高。接枝法虽然可以明显改善聚烯烃隔膜的亲水性效果,但实际生产工艺过程相对比较复杂,生产成本会大幅度增加;表面涂覆法相比较复杂的表面接枝法更为方便有效。通过涂覆、喷涂或原子层沉积等形式在聚烯烃隔膜表面涂覆一层亲水性物质,就可以改善隔膜的亲水性[13]。如Ryou[14]在PE隔膜上涂覆一层聚多巴胺,接触角由108°下降到了39°,离子电导率也由0.23×10-3S/cm增大到了0.41×10-3S/cm。改性后的隔膜与未处理的隔膜相比,具有更好的离子电导率和润湿性,有效地提高了锂离子电池的倍率性能和循环寿命[15]。王洪等[16]在PP隔膜的表面涂覆了SiO2与ZnO2的混合物,涂覆后PP隔膜的电解液吸液量提高到0.421 g/m3,而未处理的PP隔膜的吸液量只有0.313 g/m3,实验表明,涂覆无机纳米粒子,隔膜的吸液性将会提高。

2.3 聚酰亚胺锂电池隔膜

聚酰亚胺具有优良的耐热性能、力学性能、电子绝缘性、耐核辐射性等众多优点,被广泛应用于粘合剂、纤维、涂料、基体树脂等方面[17]。如单香丽等[18]在强极性溶剂中将均苯四甲酸二酐(PMDA)和二胺基二苯醚(DDE)共混进行缩聚,然后经过热亚胺化制成了聚酰亚胺(PI)隔膜。制备的PI隔膜在-269~280 ℃的范围内都可以使用,在较短时间内耐热温度达到了400 ℃;通过与Celgard隔膜比较,可以看出PI隔膜比Celgard隔膜具有更优异的耐温性能、安全性能及更高的吸液率。丁军等[19]对均苯型聚酰亚胺(ODA/PMDA)复合锂离子电池隔膜进行了研究,制备的复合隔膜的孔径大小合适,约为0.2 μm;PI/PET复合隔膜表现出优异的耐热性和更高的孔隙率,用复合隔膜组装的锂离子电池显示出良好的放电容量保持率和安全性。Byun等[20]将合成出的有机溶胶PI利用静电纺丝法制备出了纳米纤维膜,并利用热处理使得PI纳米纤维之间发生热交联。与传统隔膜相比较,PI纳米纤维膜表现出更加优异的耐温性和润湿性。

聚酰亚胺锂电池隔膜相比较传统锂电池隔膜,具有更加优良的热力学性能、电化学性能、安全性能等[21];然而制备聚酰亚胺锂电池隔膜时需要较高的成本,且当分子量太高时,聚酰亚胺的溶解性会变差,不利于隔膜的合成。

2.4 有机/无机复合隔膜

有机/无机复合隔膜是一类将无机纳米颗粒材料与有机聚合物均匀混合后,涂覆在聚烯烃隔膜基材上的复合材料。这类隔膜同时具有有机聚合物表面改性和无机纳米颗粒表面改性的优良性能,是一种很有前景的锂离子电池隔膜。

王洪等[22]利用聚偏氟乙烯(PDVF)、N-甲基吡咯烷酮(NMP)和Al2O3/SiO2充分混合变为浆状物,涂覆在PP隔膜的表面,热处理成有机/无机复合膜,微孔膜的厚度为35 μm。该复合隔膜中的两性物质Al2O3/SiO2可以中和电解液中的酸性副产物HF;复合隔膜拥有优异的力学性能、耐高温性,130 ℃时,隔膜在2 h内不会发生明显的热收缩。另外,用此复合隔膜组装的电池还具有良好的安全性、倍率放电性及循环性能。Dai等[23]探究了SiO2/PDA复合膜表面改性对PE隔膜的影响。首先在PE隔膜表面涂上一层SiO2,然后将PE@SiO2浸在PDA中一段时间。观察发现,经过PDA改性后,PE@SiO2@PDA隔膜的热收缩温度上升到230 ℃,而PE隔膜和PE@ SiO2隔膜分别在100 ℃和150 ℃时出现了显著的热收缩。他们认为PE@SiO2@PDA膜热稳定性能的改善主要因为SiO2和 PDA之间的协同作用。Kim等使用相转移法在聚烯烃隔膜两面进行涂层,从而形成了PVDF/ SiO2多孔复合涂层。该涂层同时具备PVDF的电解液亲液性和SiO2的耐高温性,因此提高了整体离子导电性。

2.5 纳米纤维隔膜

近年来,静电纺丝技术不断地发展,由静电纺丝法制备纳米纤维隔膜成为研究人员的研究热点。这种方法是指聚合物溶液或熔体在强静电场的作用下,被拉伸成极细纤维的一种纺丝技术,所制备的纤维直径在100~300 nm之间。

徐千惠等[24]以聚丙烯腈(PAN)为原料,由磁力搅拌器充分搅拌后,在静电纺丝仪器上进行纺丝,制备出了PAN纳米纤维隔膜。通过对纳米纤维隔膜的表征和测试可以得出,PAN纳米纤维膜的孔隙率为68.5%,在120 ℃和150 ℃下能保持良好的热稳定性;此外,以PAN纳米纤维膜作为隔膜的电池拥有更优的充放电性能和循环性能。陈仕林[25]利用静电纺丝法制备出了勃姆石/聚丙烯腈(BM/PAN)复合纳米纤维隔膜,通过实验表明,勃姆石/聚丙烯腈(BM/PAN)复合纳米纤维隔膜与PP膜相比,其孔隙率更高,热稳定性更好,组装在电池中表现出的电化学性能更加优异。

3 隔膜的制备工艺

当前,市场上制备锂离子电池隔膜的方法主要以干法和湿法为主,这两种制备工艺形成微孔的过程有所区别。此外,隔膜的制备工艺还有静电纺丝工艺、熔喷工艺、抄纸工艺、相转化工艺等[26]。

3.1 干法工艺

干法也称熔融拉伸法(MSCS),是将聚烯烃树脂熔融并挤出成结晶聚合物膜[27],然后在结晶热处理和退火后获得高度取向的多层结构,在高温的条件下进一步拉伸[28],将晶体界面剥离从而形成了多孔结构膜。根据不同的拉伸方向,干法又可分为单向拉伸和双向拉伸。

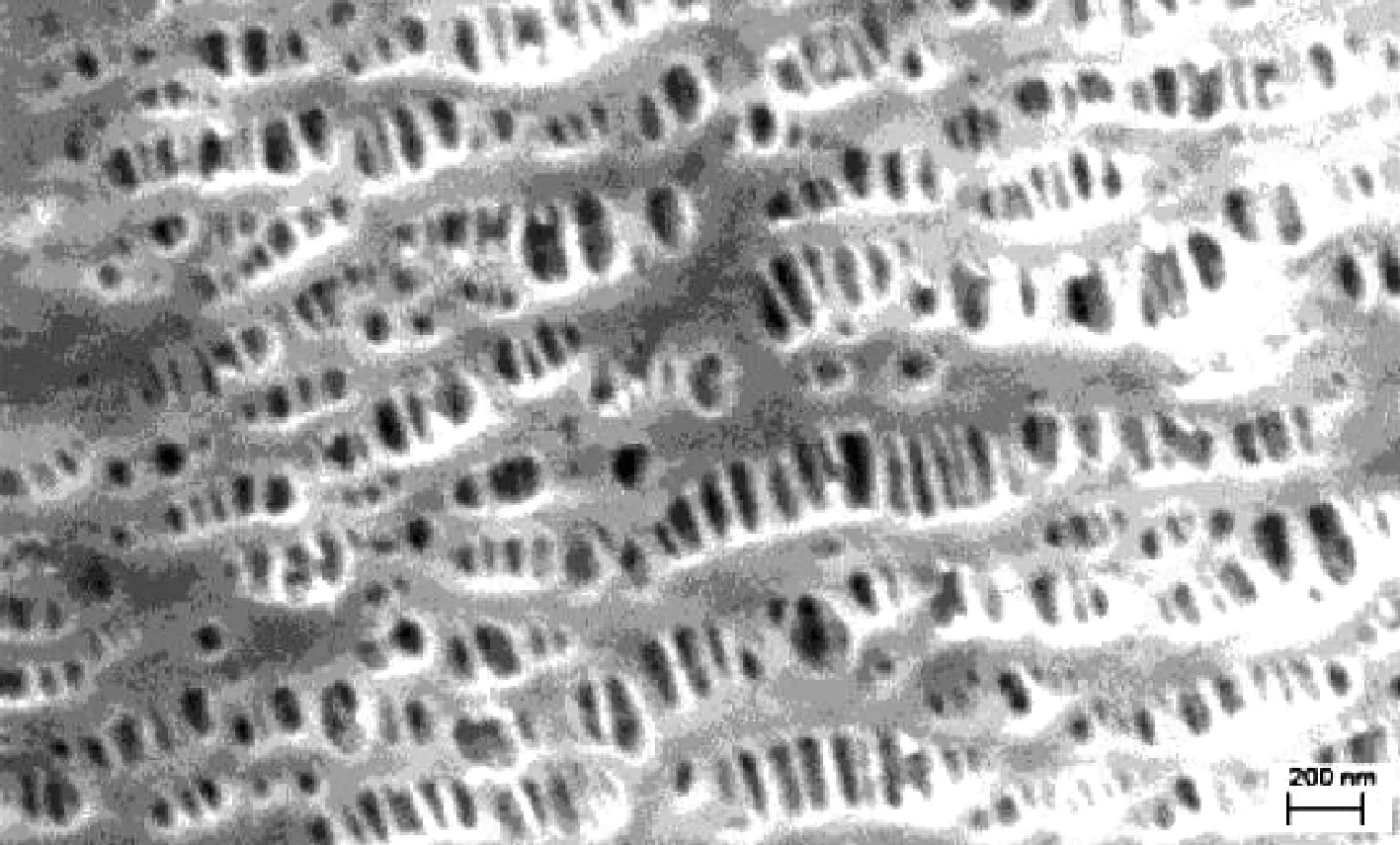

干法单向拉伸是较为成熟的生产隔膜的工艺,最早是由美国和日本企业开发出来的,利用的是硬弹性纤维的制造原理。干法单向拉伸工艺首先在低温下进行拉伸形成银纹等缺陷,然后在高温下使缺陷拉开,形成扁长的微孔结构,如图2所示。干法单向拉伸工艺简单,生产出的微孔膜孔径均一,为单轴取向。在低温和高温阶段,干法单向拉伸进行的都是纵向拉伸,没有横向拉伸[30]。因此,其纵向力学强度高,而横向几乎没有热收缩,横向力学强度很低。目前,用干法单向拉伸工艺生产隔膜的企业中,以美国的Celgard公司、日本的UBE公司、国内的深圳星源为代表。

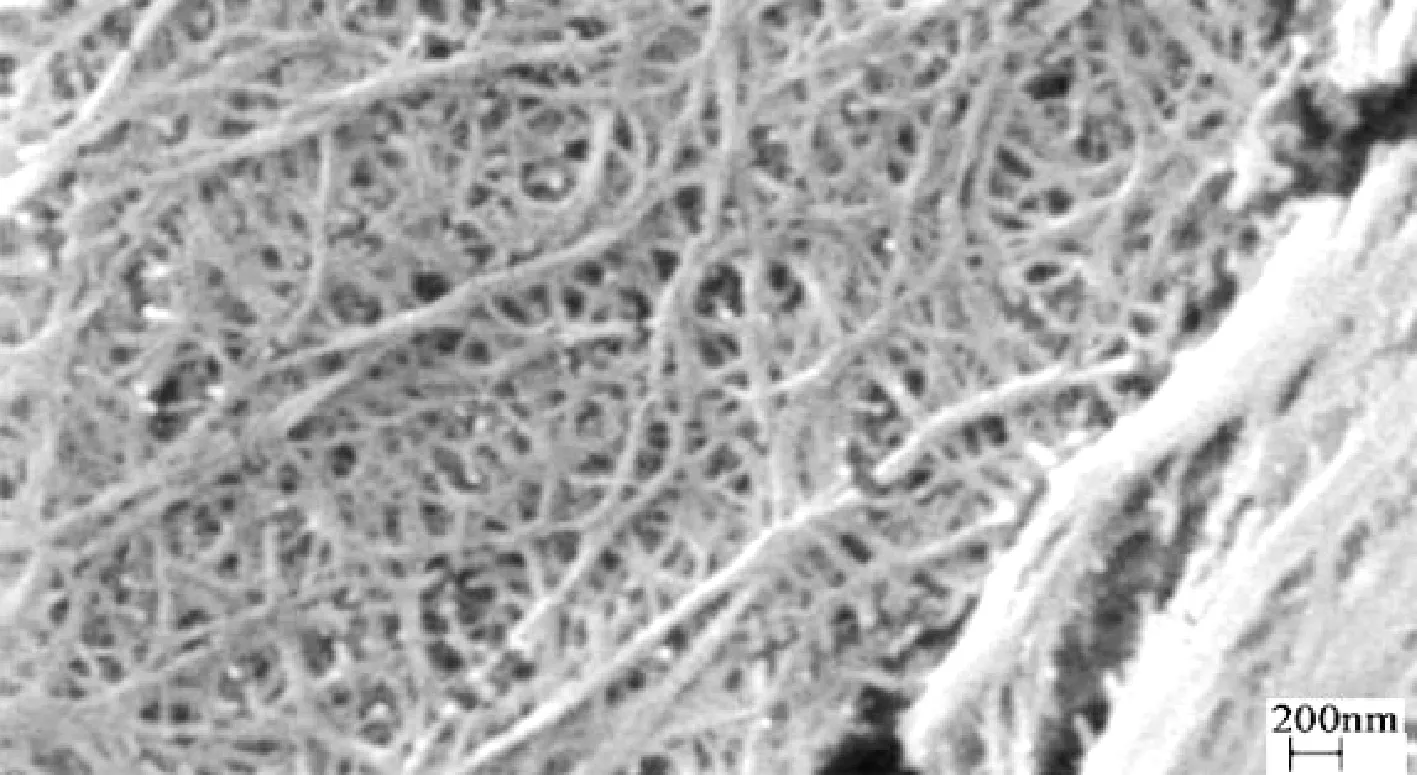

图2 干法单向拉伸隔膜SEM图[29]

干法双向拉伸是由中科院化学所在上个世纪九十年代首先研发的隔膜制备技术,它的原理是将具有成核作用的β晶型改进剂加入到聚丙烯中,根据聚丙烯在不同相态之间存在密度的差别,在拉伸过程会受到热应力作用,使聚丙烯发生晶型改变而形成微孔结构[31]。干法双向拉伸与单向拉伸相比,由于在两个方向都会受热收缩,生产的隔膜横向拉伸强度高于单向拉伸工艺的隔膜,且微孔分布均一,具有较好的物理性能和力学性能。目前,通过该工艺生产隔膜的企业以新乡格瑞恩、桂林新时科技为主。

图3 干法双向拉伸隔膜SEM图[31]

干法工艺简单,生产效率好,污染性小,且得到的锂离子电池隔膜具有开放的多孔结构;但是该工艺制得的隔膜会有较大的厚度,孔径分布也不均匀,且难以控制孔隙率[32]。

3.2 湿法工艺

湿法工艺利用的是相分离的原理,因此又称为相分离法或热致相分离法。它是利用聚烯烃树脂与某些高沸点的小分子化合物在较高温度下混合熔融,形成均相溶液铺在薄片上[33],然后降温发生固-液或液-液相分离;再选用易挥发的试剂将高沸点的小分子化合物萃取出来,最后经过热处理可制得微孔膜材料。

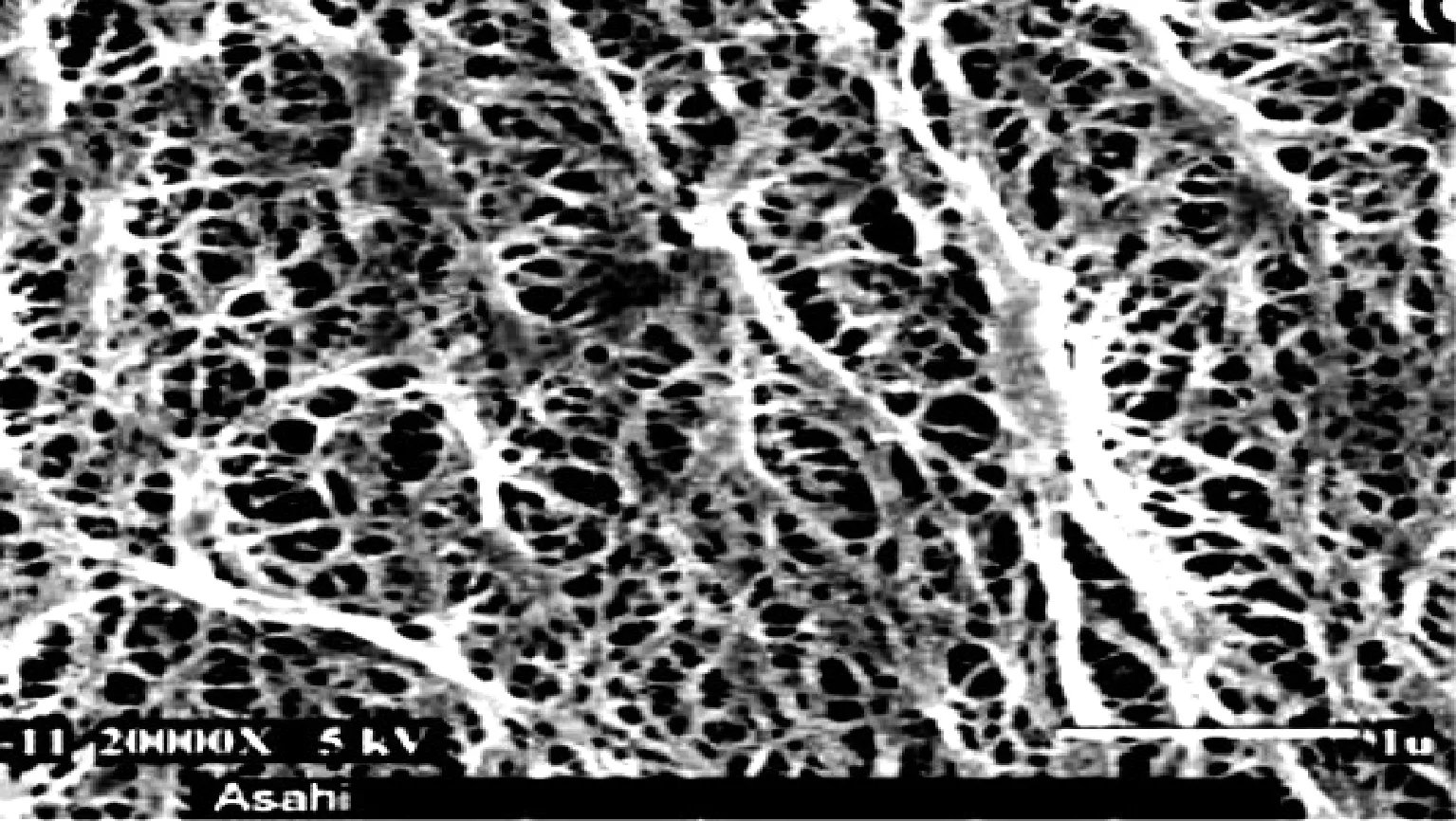

与干法工艺相比,湿法工艺具有更高的孔隙率、更薄的厚度、更好的均一性等优点;但该过程工艺复杂,需要高产量的设备,制备过程中需要添加溶剂,容易造成环境污染[34]。随着技术的不断提高,湿法工艺将会成为未来生产隔膜的主流方法。目前,利用湿法技术生产隔膜的企业有日本旭化成、东燃、美国Entek、金辉高科等。

3.3 静电纺丝工艺

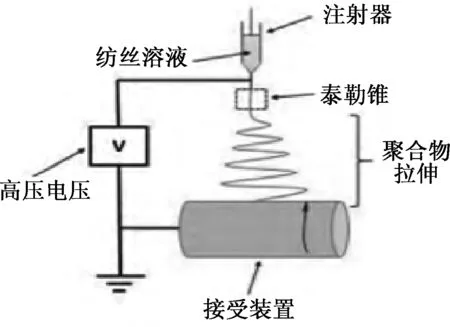

静电纺丝工艺是用于制备纳米纤维及非织造隔膜的一种纺丝技术。它的工作原理如图4所示。工作过程为:聚合物溶液或聚合物熔体从喷丝头注入到强电场中,在高压静电场力与聚合物自身表面张力的共同作用下,针头上的液滴就会变成圆锥形,即泰勒锥;克服液滴表面张力后,将泰勒锥拉伸形成纤维束,然后在电场中将纤维束连续拉伸,同时溶剂不断挥发,纤维会发生固化,最后杂乱无序地沉积在接收装置上[35]。

图4 湿法拉伸隔膜SEM图[33]

静电纺丝法主要用来制备纳米纤维隔膜。梁幸幸等[36]将静电纺丝技术和热致交联技术结合起来制备了氟化聚酰亚胺(FPI)纳米纤维膜,结果表明,通过这两种方法结合处理后,FPI纳米纤维隔膜的机械强度提高到31.7 MPa,远高于商业PE隔膜的6.8 MPa;FPI隔膜的离子电导率为1.14 mS/cm,相比于PE隔膜的0.81 mS/cm也提高了不少。由静电纺丝工艺制得的隔膜具有优良的孔隙率、吸液率、耐热性能和离子电导率等;但仅通过静电纺法制备出的隔膜也会存在机械强度较差、效率较低以及较难分离等问题[37],所以,静电纺丝工艺还需要与其他技术方法结合起来使用,才能制备出各方面性能更加优异的隔膜。

图5 静电纺丝的工作原理图[36]

3.4 熔喷纺丝工艺

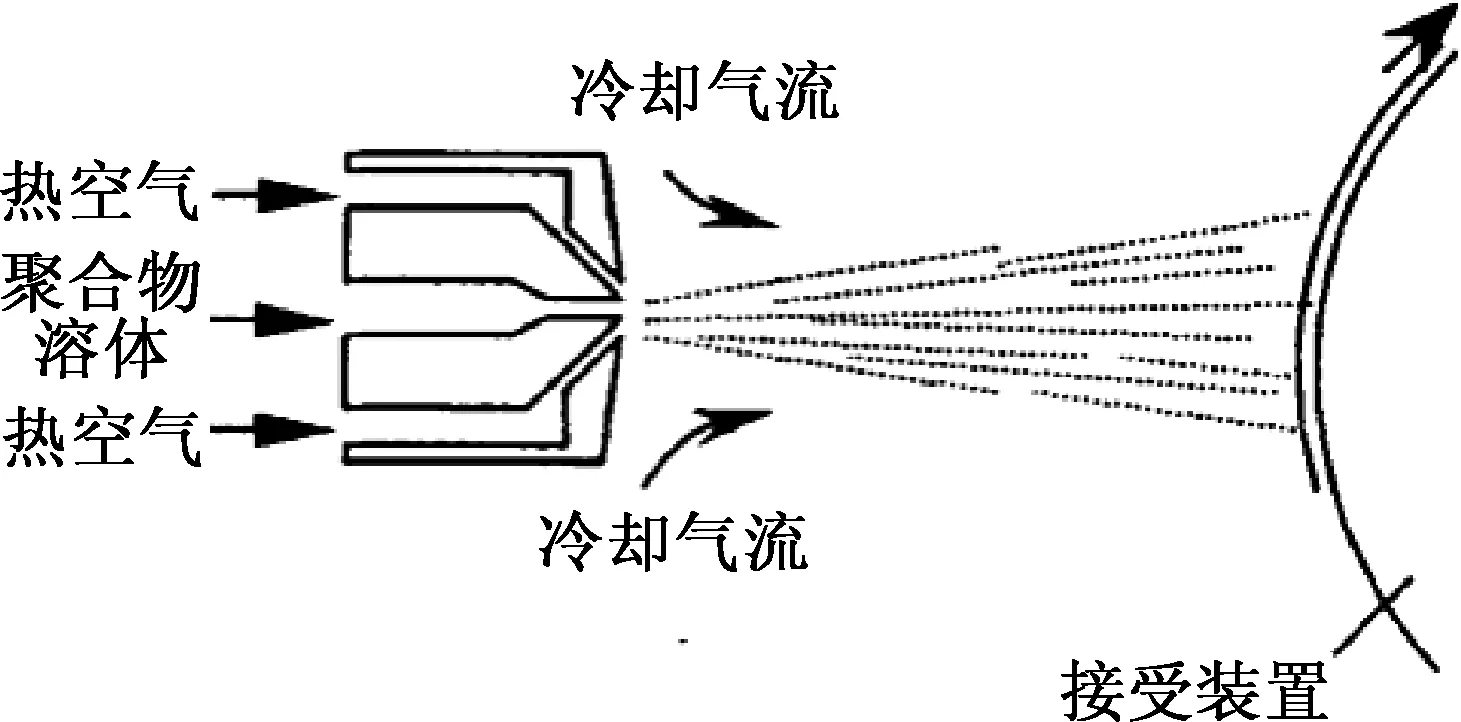

熔喷工艺是近年来发展较快的一种以聚合物熔体为原料迅速制备出细小纤维或纤维网产品的非织造技术。该工艺的主要过程是将熔融的聚合物从喷丝头挤出后,在高速热空气下被拉伸成细短纤维[38],然后牵伸细化的纤维使其聚集在成滚筒上,并通过热粘合或自身粘合固结成网。其原理如图5所示。熔喷纺丝工艺形成的超细纤维非织造材料具有孔隙率好、比表面积大、安全性好、成本较低等优点。高会普[39]探究了经过热处理后PP熔喷非织造材料的性能变化,并制备出PVDF-HFP/SiO2熔喷复合隔膜。结果表明,在一定牵伸条件下,PP熔喷非织造材料的纵向断裂伸长率一直下降,而纵向强力提高了很多,在130 ℃时增强了45.2%;制备出的PVDF-HFP/SiO2熔喷复合隔膜与商业化PE隔膜相比,表现出更优良的孔隙率、热稳定性,该熔喷复合隔膜组装的锂离子电池具有良好的循环稳定性能和较高的容量保持率。

随着熔喷技术的不断进步,聚丙烯/聚酰胺、聚丙烯/聚乙烯、聚丙烯/聚苯乙烯等共混原料也可用于非织造布的熔喷法制造[40]。由于熔喷非织造布的耐热性不好,通过熔喷法制备出的电池隔膜就不宜在温度过高的条件下使用,利用熔喷工艺制造锂离子电池隔膜的公司主要有日本王子制纸株式会社、日本东洋纺株式会社等[41]。

图6 熔喷工艺的原理示意图[38]

4 总结与展望

隔膜是锂离子电池中的关键组分,锂离子电池的进步是建立在锂离子电池隔膜发展的基础上的。近年来,随着经济水平的不断提高和国家政策的支持,我国锂离子电池隔膜行业进步飞快,正处在高速发展的阶段,国产隔膜开始替代进口隔膜成为中低端锂离子电池市场的占据者,但我国在锂离子电池隔膜领域发展相对较晚,国产隔膜整体技术水平相比较国外先进的技术水平,仍然处于落后地位。传统的聚烯烃隔膜在新能源领域无法满足锂离子电池隔膜的需求,因此,发展创新隔膜技术将是一个巨大的机遇与挑战。在隔膜开发领域,具有高孔隙率、高熔点、无污染性、优异的热稳定性和机械性能的隔膜是锂离子电池隔膜未来的发展方向。随着各类隔膜制备技术的不断发展,同时兼具这些优异性能的锂离子电池隔膜将会在未来出现。