废弃花岗岩脚料用于路基填筑的施工工艺与质量控制分析

苗 雷,吴文娟,魏进才,张晓萌,李成浩,杨永富

(1. 中建八局第二建设有限公司,山东 济南 250022;2.山东省交通科学研究院,山东 济南 250031)

引言

花岗石是一种分布广泛、资源丰富的岩石。我国是一个石料加工大国,长久以来,人们不断将它开采出来,切割加工成板材,广泛用于建筑物的内外装修和基础砌筑工程。然而,在开采和切割加工过程中,大量花岗石碎片和切割粉屑却被当作废料抛弃,这实际上是一种资源浪费,废弃料日积月累,堆积成山,不仅占压大量的土地资源,还严重污染自然环境。将废弃花岗岩脚料用于填筑路基是综合利用的有效方式,具有施工方便、板结、强度高、稳定性好的特性。废弃花岗岩脚料在路基上的应用,使废弃花岗岩由原来需花费财力处理,变成广受欢迎的工程材料,并可以减少土地占用对环境造成的破坏,有良好的经济和社会效益,具有广泛的推广应用价值。

1 施工工艺流程与操作要点

1.1 工艺流程

填筑路基施工的一般流程:填前地基处理→测量放样→网格法卸填料→填料摊铺与整平(松铺厚度检查)→振动压路机碾压→质量检测(压实空隙率、沉降及外观检测)→(合格后)确定压实遍数→验收与总结。

1.2 操作要点

1.2.1 填料准备

对废弃花岗岩脚料膨胀性试验,膨胀性试验包括自由膨胀率小于40%,液限小于40%,含膨胀性的废弃花岗岩脚料比例大于50%的混合填料不能用来填筑路基;路堤填料粒径应不宜超过厚度的2/3,即最大粒径不超过32 cm,不均匀系数宜为15~20;烧失量不超过20%,有机含量不超过10%;承载比试验CBR值大于8%。

1.2.2 测量放样

按照路基横断面设计图,每10 m一个断面放样试验段路基中边桩。为保证坡脚位置压实效果达到设计及规范要求,填筑边线外扩50 cm施工。中边桩放样完毕后,使用水准仪测量中桩、中桩左右侧10 m、中桩左右侧20 m共5个点填前高程,作为计算松铺厚度、松铺系数的依据。

1.2.3 网格法卸料

路基填筑采取路堤全宽水平分层填筑压实的施工方法,纵向分段、水平分层、由低到高、逐层施工的顺序,机械化施工,形成装、运、摊、平、压等机械化流水作业。卸料由专人指挥自卸汽车卸料,本试验段路基平均宽度45 m,自卸车每车运输填料方量约24 m3,按50 cm松铺厚度计算,将方格网设为9.0 m×5.3 m。

1.2.4 填料摊铺、整平

(1)在确认方格内卸料车数准确后指挥推土机将石料推平,挖掘机配合找平,使石块之间无明显高差台阶。推平时先中间,后两头,沿线路纵向方向保持中间高,两边低,推土机摊铺过程中,破碎锤配合将大粒径石料破碎,少量无法破碎的用装载机运至场外。(2)填料粒径严格按设计要求控制不超过层厚的2/3,对于粒径较大块石之间的缝隙,人工利用石屑或适当级配的砂石料填充。摊铺完成后用水准仪测量计算出松铺厚度,以便为计算压实系数提供数据。填石路基整平后的效果达到表面平整,无明显的大石块露头突出。纵、横比较均匀,岩块间无明显高差;用水准仪测量标高严格控制好50 cm的层厚及2%的横坡。

1.2.5 碾压

(1)摊铺平整后进行碾压,采用22 t振动式压路机进行碾压。碾压时,直线段先边缘后中间,小半径曲线段由内向外,纵向进退式进行;碾压速度控制在3.5 km/h左右、先静压再振动碾压,碾压过程中,相邻碾压横向重叠1/3~1/2轮迹,边部多压2~3遍,压实作业做到无漏压,无死角,保证碾压均匀。(2)碾压顺序先静压1遍,使路基表面填料稳定,接着弱振1遍后转为强振,压实速度控制在3.5 km/h,从压路机开始碾压后,每碾压1遍,测量1次各测点的高程,计算出沉降量,直到沉降差≤2 mm 后,密实度已满足要求,最后静压一遍收面。

2 施工质量检测

2.1 空隙率检测

依据《公路路基施工技术规范》(JTGF10-2006),空隙率要求≤22%。水袋法检测压实路基空隙率。

2.2 沉降检测

用光轮压路机静压填筑面1遍,静压完成后,在路基表面纵向每隔20 m沿路基横向铺设5 cm×5 cm ×1 cm钢板3块并在其上用油漆做醒目的标记,用水准仪测量各观测点高程并记录。然后采用22 t光轮压路机继续碾压,每碾压1遍测量1次观测点高程。当连续振压2遍前后的沉降差小于2 mm时,压实度合格;此时检测该层的空隙率,如果不符合规范,继续碾压直到空隙率合格方停止压实,测量最终沉降差并记录。

2.3 松铺系数的确定

松铺系数I=ΔH碾压前松铺厚度/Δh压实厚度。其中:ΔH碾压前松铺厚度=H2碾压前高程-H1填筑前高程;Δh压实后厚度= H3压实后高程-H1填筑前高程。

松铺系数的确定需要测量3次标高,第一次为填前碾压各测点的标高;第二次为填料整平后各测点的标高;第三次为压实度达到要求后各测点的标高。以代表性的45 m路基宽度位置为例进行说明,沿路基横向分为4份,测设5个点,分别测设路基填筑之前、松铺50 cm后、沉降量≤2 mm时的高程,所得的松铺厚度与压实厚度之比(平均值)即为本试验段的松铺系数。

3 施工质量检测结果

3.1 松铺系数

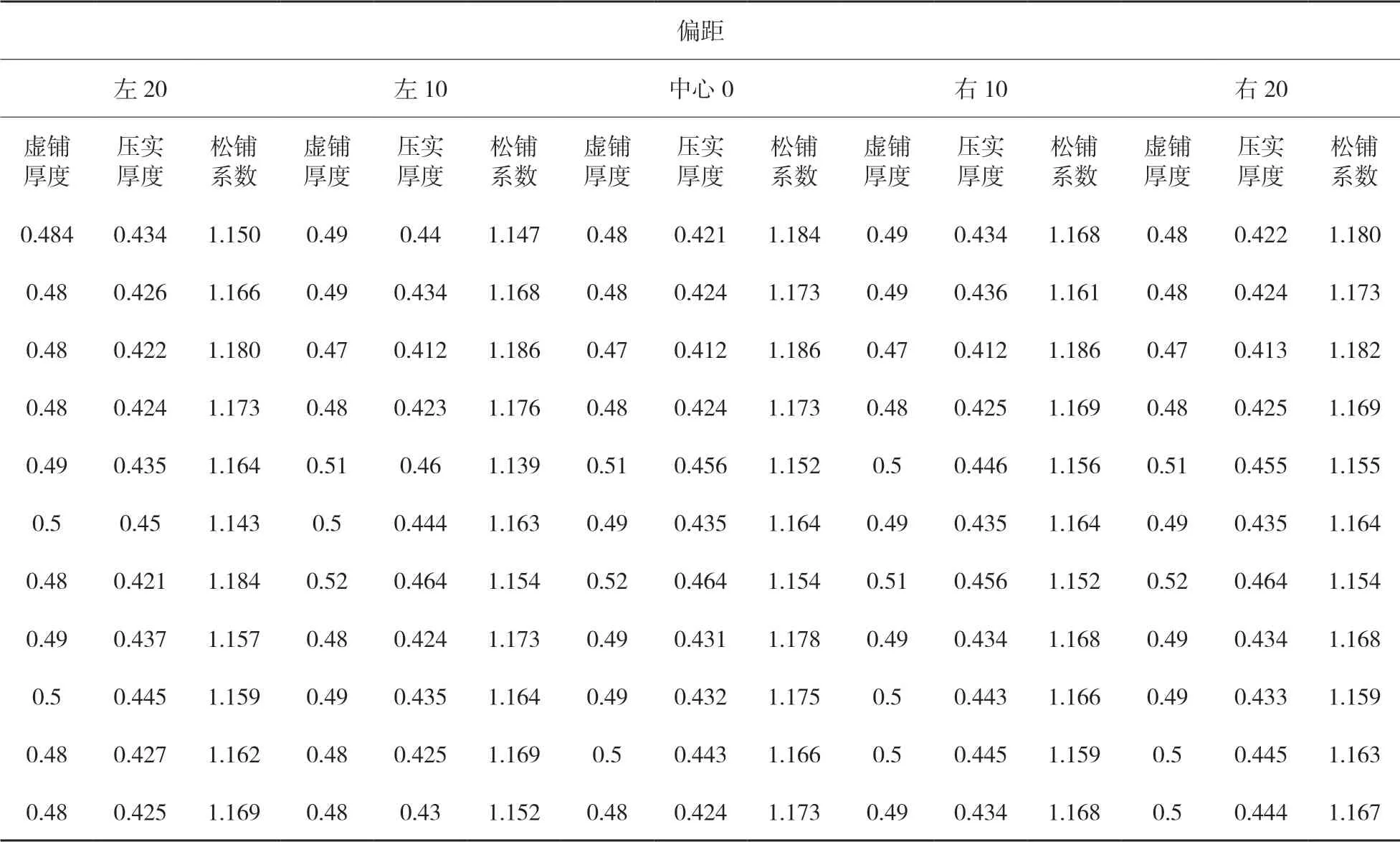

表1给出了试验路高程记录结果,试验路段平均松铺厚度为49.3 cm,平均压实后厚度为42.5 cm,松铺系数为1.16。

3.2 路基空隙率检测

根据沉降观测记录,第四层弱振后沉降量为3 mm,此时进行孔隙率检测。依据公路土工试验规程,在该路基试验段内清扫出平面,挖40 cm×40 cm×35 cm试坑,称取该试坑内填料湿质量为81.22 kg。将不透水的袋子置于试坑内,灌满水至该层路基顶面平齐,称取填满试坑水的质量为39.2 kg,计算得湿密度为2 072 kg/m3。

试坑内土方占5%,石方占95%,经室内试验,土含水率为5.4%,石含水率为0.4%。则整体含水率为0.65%。计算干密度为2 058 kg/m3,该试坑试样视密度室内测量为2 644 kg/m3。该段路基孔隙率为22.2%,不满足路基施工技术规范路堤压实质量要求(≤22%)。

第五遍弱振后沉降量为2 mm,按照同样方法称取填满试坑水的质量为38.6 kg,称取该试坑内填料湿质量为83.15 kg。该湿密度为2 154 kg/m3。计算得该段路基孔隙率为19%,满足路基施工技术规范路堤压实质量要求(≤22%)。

表1 试验段高程记录结果(m)

3.3 路基沉降

第一次弱振后,平均沉降值为18 mm;第二次弱振后,平均沉降值为6 mm;第三次强振后,平均沉降值为3 mm;第四次强振后,平均沉降值为2 mm;第五次强振后,平均沉降值为1 mm;第六次强振后,平均沉降值为0 mm。根据压实遍数与沉降差的关系,可以看出振动压实第四遍后,石方路基基本趋于稳定,此时孔隙率为19%,符合规范要求。

4 结语

将废弃花岗岩脚料用于路基填筑,通过满足空隙率标准的松铺厚度、压实机械型号及组合、压实速度及遍数等施工参数与沉降差联合控制,作为废弃花岗岩脚料填方路基施工压实质量检测的控制标准,具有快速、简单、可靠的优点,能够有效达到压实效果和稳定要求。