基于智能制造生产线的减速机齿圈加工工艺研究

高锦南,程 俊,陈显东

(1.武汉船舶职业技术学院,湖北武汉 430050;2.广州凯恩帝数控技术有限公司,广东广州 510500;3.上海润品科技有限公司,上海 201906))

随着“中国制造2025”的提出,集通信技术、电气控制、工业机器人、精密检测和数控技术于一体的智能制造技术已成为中国制造业领域优先发展的关键点,我国也面临新一轮产业革命的机遇期,党的十九大明确提出加快建设制造强国,加快发展先进制造业的战略目标。在机器人伺服电机及减速机传动零部件加工中,加工难度最大的当属减速机的齿圈,需要较高精度才能符合减速机装配使用和生产要求。机械加工企业业对于加工要求的不断提高,以及人工成本的不断提升,企业生产加工智能化升级改造势在必行。本文笔者将详细介绍智能制造生产线建设整个过程。

1 智能制造概述

1.1 智能制造

智能制造(Intelligent Manufacturing,IM)是在先进制造技术与信息通信技术融合的基础上,始终贯穿于生产制造的各个环节,并能够自感知、自决策、自适应的新型生产方式[1]。它能创造出人与智能设备共事的环境,并逐步取代专家在生产制造过程中的部分脑力劳动,将制造自动化提升到柔性化、智能化和高度集成化。

在智能制造普及深入的未来,智能制造应用的领域将逐渐广泛,会不断推出新型的智能产品、智能装备、智能产线和智能工厂等,再配合逐步全面的物联网体系形成智能服务解决方案,让解决供求关系的方式更具智能化,最终实现智能服务生活。

1.2 智能工厂

智能工厂是智能制造发展过程中的一大产物,智能工厂是由自动化生产线、先进数控设备、精密检测仪器、工业机器和信息系统组成。将生产过程实现自动化、透明化、可视化和精益化,同时与产品检测、质量检验和分析、生产物流形成闭环控制集成。有的离散制造企业则专门成立一个生产指挥中心,多个区域需要信息共享、协同研发、智能生产、精准物流和智能服务。这些功能的实现需要强大的信息系统为支撑。信息系统自下而上主要由控制层级的PLC、SCADA、DCS、FCS等,和车间层级的制造管理系统(MES),还有企业层级的ERP、PLM、SCM和CRM所组成[2],信息系统对整个生产进行分析、指挥和调度,及时发现和解决问题,减少企业运营成本,将生产效益提高到最大化。

智能产线是智能工厂的重要组成部分,许多企业的技术改造重点就是智能产线,将企业大批量的标准化产品实现自动化生产,文中的智能产线就是以加工减速机单级齿圈为载体的智能生产线。

2 智能制造生产线的构建

2.1 设备的构建

要建设以自感知、自决策、自适应为目标的柔性制造生产线,需要具有一定程度智能化的设备、信息集成化、智能化设计和无人化工艺设计。

(1) 具有一定程度的智能化设备。利用智能设备的功能优势,从而保证加工的一致性并提高加工质量,减少对人工操作技能的要求,实现零件在产线上的高效加工与运转[3]。

(2) 信息集成化。不同类型的源数据按照定义的接口规范进行处理集合,实时监测生产周期中的设备状态、生产环境和故障匹配识别,并集成日志、权限管理、性能监测等功能[4]。

(3) 智能化设计。根据企业产品生产流程与运营模式,组建定制化生产制造执行系统(MES),提高设备使用率缩短生产周期,降低运营成本。

(4) 无人化工艺设计。无人化工艺设计是为了避免加工过程中需要人为干涉加工环境,以及优化加工工艺减少产品的加工时长和定位次数。

2.2 齿圈产品特性分析

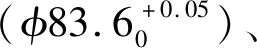

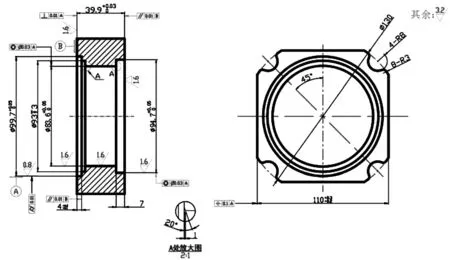

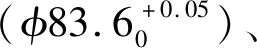

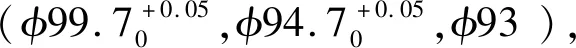

减速机单级齿圈CAD图如图1所示,材料毛坯是一块环形铸件,外圆尺寸φ132mm、内圆尺寸φ78mm、厚度尺寸43.8mm。图中产品主要加工部分有六个:

图1 减速机单级齿圈CAD图

减速机单级齿圈CAD图如图1所示,材料毛坯是一块环形铸件,外圆尺寸φ132mm、内圆尺寸φ78mm、厚度尺寸43.8mm。图中产品主要加工部分有六个:

产品材料选用的是42CrMoA模具钢,由于产品内壁需要与减速机的斜齿进行长期运动接触,所以该材料硬度经过调制处理,硬度达到布氏硬度HB250-280(在一定条件下,HB与HRC可以换算。公式可大致记为:1HRC≈1/10HB,洛氏硬度约为25~28度,韧性较强),根据材料切削特性需采用达到材料硬度切削条件的涂层刀具,并且针对工件夹持方式的自动化夹具,都需要遵循产品的材料特性进行设计,方可避免加工过程中的不稳定因素。

2.3 齿圈生产自动化工艺设计

2.4 设备分布设计

智能产线的设备分布需要根据生产工艺,以缩短生产周期、提高设备使用频率和方便设备间转换工序为设计方向进行合理摆放。

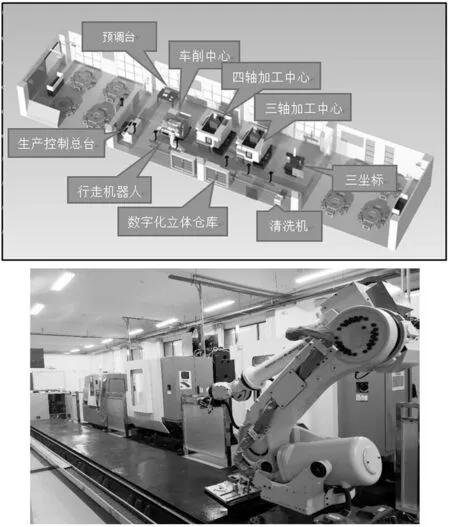

减速机齿圈智能产线的排布如图2所示,采用的智能设备有一台FANUC R-2000iC/165F机器人,一台西门子s7-1200型号PLC,一台携带FANUC Series Oi Mate-TD系统的车削中心,一台携带FANUC Oi MF系统的四轴加工中心,一台携带FANUC Oi MF的三轴加工中心,一台自带通讯接口的三坐标和携带RFID的智能立体仓库。设备之间通过工业以太网实现无缝集成,并且用设计好的数据流架构连接每台设备的接口使生产智能化,由MES系统实现高效协调工作,并实时将数据反馈到MES系统上。

图2 减速机单级齿圈智能生产线规划图及实物图

3 齿圈生产自动化夹具方案

3.1 机械手夹具方案

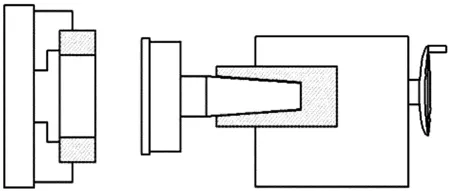

从产品外形分析可以看出,工件的外圆(φ130)经过第一道工序车加工后就未发生变化,且产品毛坯外形与实际加工尺寸范围波动不大,可通过设计夹具的装夹活动范围来解决夹持问题。根据公共尺寸完成外形加工后的间距设计出夹具的接触轮廓。机器人夹具CAD图如图3所示。

图3 机器人夹具

3.2 机床夹具方案

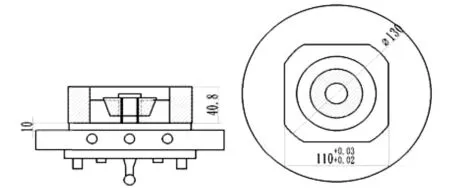

工序一:

设备:斜床身数控车削中心。

工装夹具:对液压卡盘的卡爪进行精镗处理后搭配改装后的尾座进行配合装夹。

装夹方法:如图4所示,机械手抓取工件放入手指夹具,贴紧一级台阶,尾座顶入,三爪卡盘锁紧后,尾座抽离。

图4 零件装夹示意图

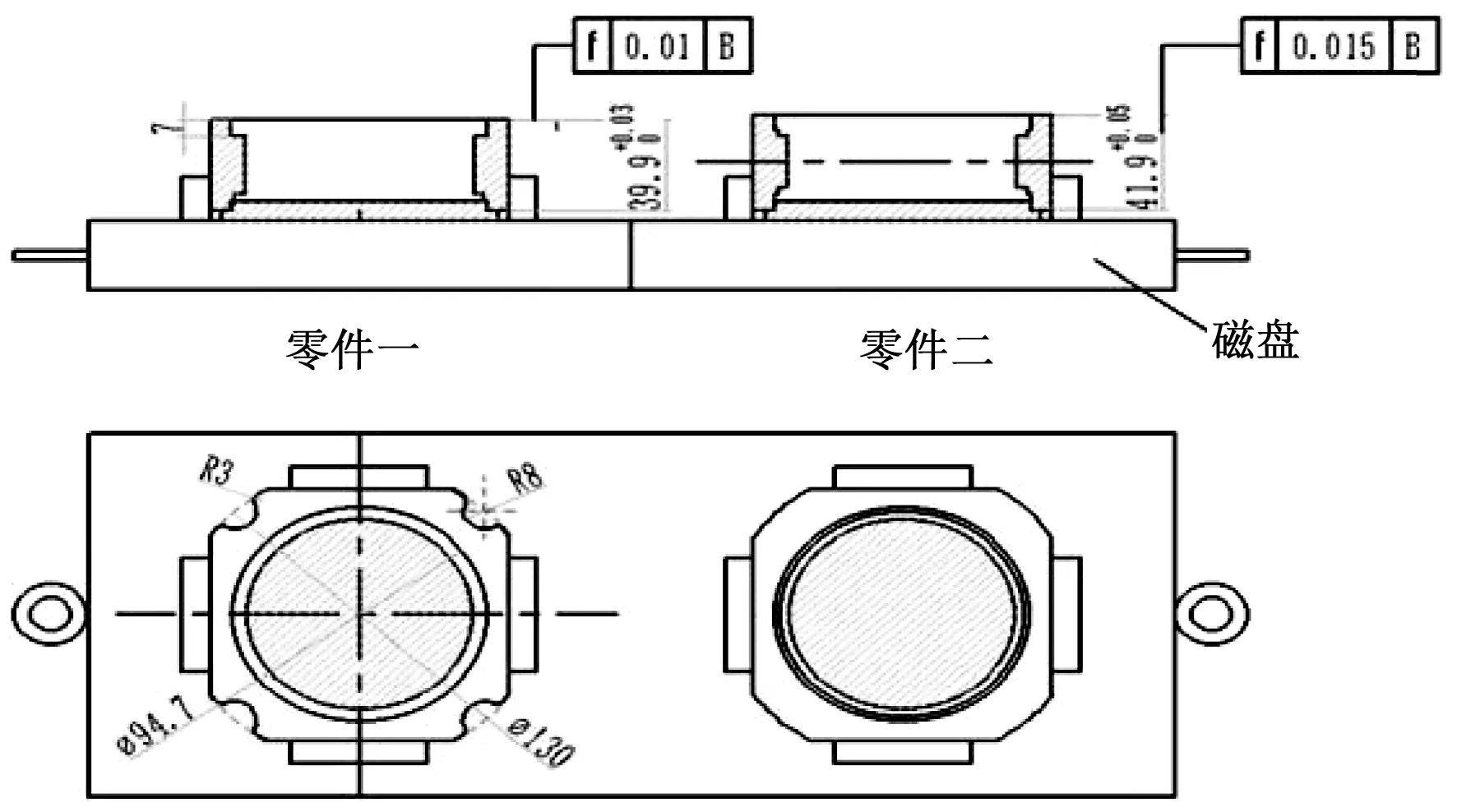

工序二:

设备:四轴加工中心。

工装夹具:内胀夹具。

装夹方法:如图5所示,由机械手夹取完成车削加工后的零件放至四轴加工中心未锁紧状态下的内胀夹具中,再由外部信号控制夹具锁紧完成装夹。(设计时夹具底部的装夹避空范围,是防止切削干涉)

图5 四轴加工中心装夹示意图

工序三:

设备:三轴加工中心。

工装夹具:零点定位夹具。

装夹方法:如图6所示,由机械手将完成四轴加工的零件送至三轴加工中心未锁紧状态下的磁盘夹具中,依靠经过四轴铣削后的零件外形进行初次定位,定位完成后,磁盘充磁,通过斜度定位块完成最终定位。

图6 三轴加工中心装夹示意图

4 齿圈智能生产化工艺可行性验证

智能产线的构建过程,不但要从加工产品的精度方面考虑,还要从简化生产工艺、科学调度和柔性制造系统等方面考虑。再配备辅助生产的非标设备,充分发挥智能设备的生产优势,高效协调作业实现稳定的批量工作,提高生产效率。

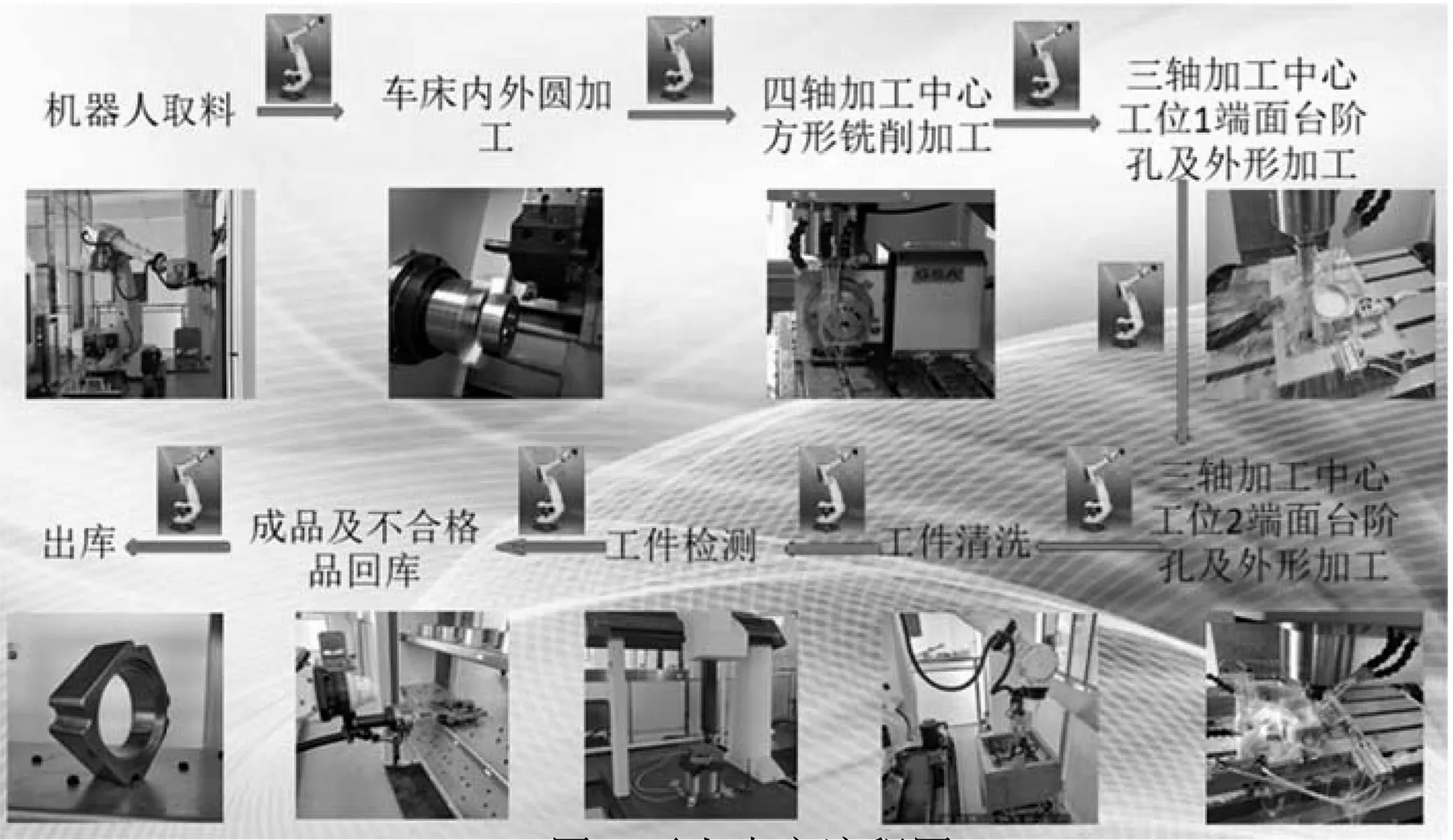

本文介绍的智能产线是针对减速机单级齿圈的批量生产,通过产线对无人化生产工艺进行可行性验证,且最终送至精密检测仪进行精度检测,无人生产流程如图7所示。

图7 无人生产流程图

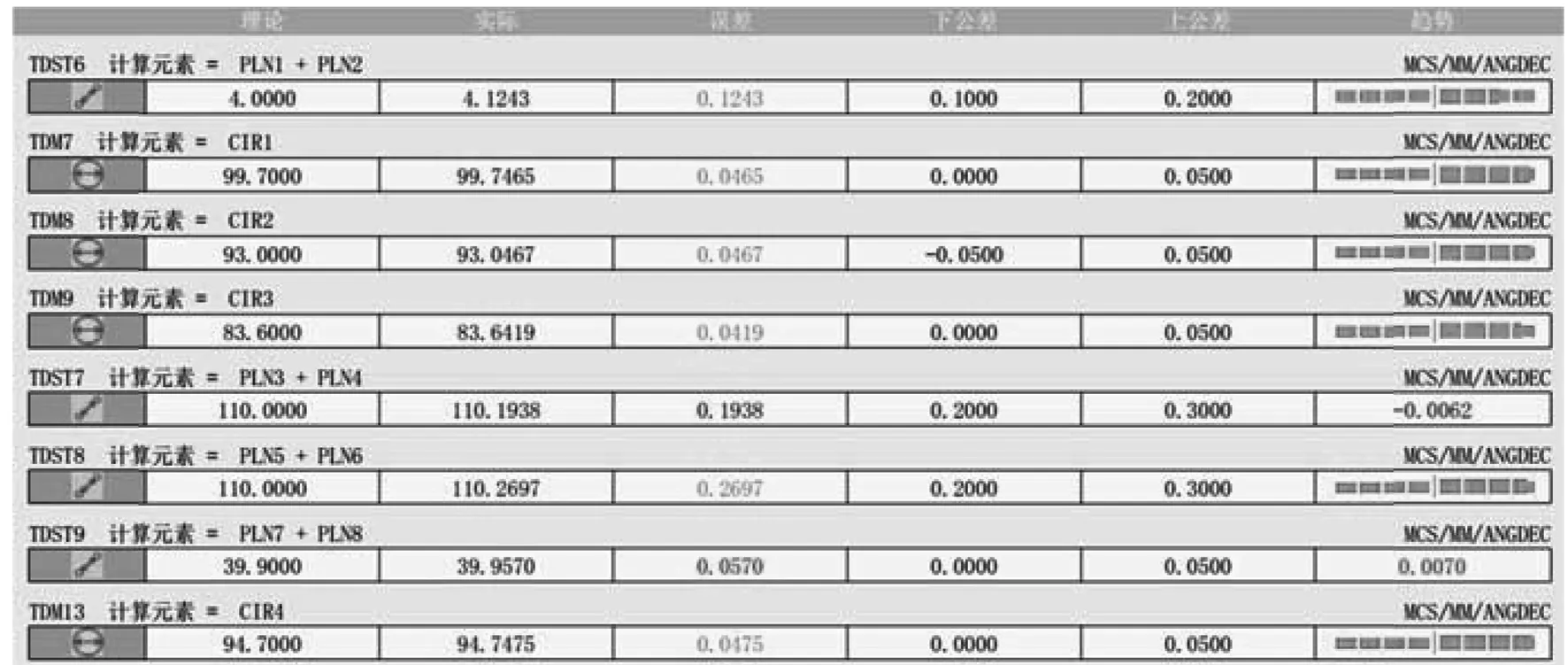

通过MES系统创建工艺任务流程,并下派任务;任务下派后机器人与智能设备按照无人工艺流程进行协调工作,等待所有加工任务完成后执行清洗任务,最后去往检测单元进行精度检查,根据得出的检测数据报告决定产品的分类。如图8所示,产品三坐标检测报告上显示数据合格,验证无人化工艺可以满足生产精度要求。

图8 产品三坐标检测报告

5 结 语

动化生产与通信技术的结合使得智能制造领域研究已不再是一味大批量地机器人替换人类机械性的工作,而是以柔性化生产设计为指导思想,以降低风险和提高产能为核心。在适合的环节引入工业机器人,开发自动化夹具,设计合理的无人化工艺,并且优化生产过程的稳定性,提高机器人应用技术协调作业的能力,提高生产效率。同时配合信息系统的深入研发,进而让智能制造更具智能化、柔性化和自动化。