复杂条件下大采高综采液压支架选型

文建国

(霍州煤电集团有限责任公司干河煤矿,山西 洪洞 041600)

0 引言

干河煤矿东南部及西南部 1、2号煤合并为一层,合并厚度 3.30~6.52 m,属全区可采的稳定煤层。顶板岩性为泥岩、石灰岩(L1)、炭质泥岩或粗粒砂岩,局部在石灰岩之下发育—薄层泥岩伪顶,底板为泥岩、砂质泥岩、粉砂岩。底板粉砂岩抗压强度为 11.6~16.3 MPa,平均 13.9 MPa,属软弱岩石;抗拉强度为 1.11~1.32 MPa,平均 1.21 MPa;抗切强度为 2.00 MPa。以 1.0 m夹矸为界,将南区分为3个区域,区域一、区域二为1号煤层和 2号煤层夹矸厚度超过 1.0 m的区域,采用分层开采,区域三为1号煤层和2号煤层夹矸厚度小于 1.0 m的区域,采用合并层开采。

1 架型的确定

目前用于单一煤层开采的液压支架主要有四柱支撑掩护式和两柱掩护式2种支护形式[1-3],而在选定架型时应先明确液压支架架型选择的原则和支护强度的要求。

1.1 基本原则

架型选择的原则:液压支架的架型选择主要考虑支护强度及工作阻力与工作面地质条件相适应,主体结构与煤层赋存条件相适应,支护断面与通风要求相适应,结构尺寸与运输条件相适应[4-7]。

支护强度的要求:①能够对工作面围岩进行有效控制,防止煤壁片帮和端面顶板冒落,保证工作面安全生产[8-12];②在一定的时间内,能够保证支架与采场围岩关系的相对稳定,液压支架能够经受工作面顶板初次来压和周期来压考验,液压支架工作阻力和结构件强度与工作面赋存条件相适应;③保证支架对顶板有一定的“初撑力”,防止工作面顶板早期离层破碎,减小顶板的垂直位移量和水平位移量,减少控顶区顶板断裂现象发生,并使来压强度降低,避免因初撑力不足致使煤壁片帮和端面冒顶;④符合MT 554—1996《缓倾斜煤层采煤工作面顶板分类》附录中的对支护强度的最低要求[13];⑤大倾角工作面支护强度的确定应主要考虑顶板来压、单个支架稳定性、支护系统稳定性3个因素。

1.2 四柱支撑掩护式支架

主要特点:①有两排立柱,顶梁和底座较长,通风断面大,但整架运输尺寸较大,工作面开切眼宽度要求较大;②左右柱载荷有差别,特别是前、后柱载荷差别较大;③支架的伸缩值一般≤2.1,适应煤层厚度变化的能力小;④支架的支撑合力作用点距切顶线近,切顶能力强;⑤支架刚度较同缸径两柱掩护式液压支架大,对坚硬顶板工作面适应性好;⑥底座对底板比压均匀,底座前端比压较小,便于移架;⑦前、后立柱升架动作明显,便于操作;⑧相对来说,四柱支撑掩护式支架对坚硬顶板工作面适应性好。

存在的主要问题:四柱支撑掩护式支架四柱受力不均。井下实测数据表明,四根立柱中有一根立柱不能充分发挥支护能力,支架整体支撑效率低。工作面仰采时,受直接顶冒落影响,顶梁合力作用力点偏向支架前方,前立柱受力较大,后立柱受力较小,若顶板破碎冒落充分,甚至会出现拔后柱现象;当工作面俯采时,顶梁合力作用点偏向支架后方,后立柱受力较大。再就是整架重量大,造价高。

1.3 两柱掩护式支架

主要特点:①支护能力强,顶梁相对较短,支护面积小,在相同工作阻力的条件下支护强度高;②支架伸缩比一般可达2.4以上,支架适应煤层厚度变化能力强,早期该种架型一般用于破碎顶板及部分中等稳定顶板,近年来,其适应范围也在逐步加大,也能较好地适应坚硬顶板;③支架结构简单,单排立柱支撑,操作动作少,便于与电液控制系统配套,移架速度快;④采用整体顶梁,结构简单可靠,顶梁前端支撑力大,有利于保持梁端顶板的完整性,减少超前压力作用造成的片帮和冒顶;⑤平衡千斤顶可调节合力作用点的位置,通过平衡千斤顶,调节支架顶梁对顶板的支撑合力及合力作用点的位置,提高支架对顶板的适应性;⑥支架重量轻,投资少,搬家运输方便,较四柱支撑掩护式支架而言,可降低投资10%~15%;⑦底座前端对底板的比压一般大于四柱支架,但是通过优化设计可改善底座对底板比压分布,如果配备抬底结构,更有利于快速移架;⑧对顶板的适应能力强。由于支架能经常给顶板向煤壁方向水平推力,有利于维护顶板的完整。对围岩适应性强,对煤层变化较大的工作面适应性强。

存在的主要问题:低位使用时易产生“高射炮”现象;支架底座前端比压大,支架容易扎底;支架低位时支架性能较低,掩护梁背角小,掩护梁容易积矸,支架附加载荷大。

适用范围:随着支架工作阻力的提高,特别是支架顶梁前后比数值的优化,目前两柱掩护式支架基本上解决了“高射炮”现象,为该型支架大面积推广应用创造了条件。近年来的开采实践表明,上述架型能够较好地满足大采高综采工作面开采需要。

2 支护强度的确定

2.1 理论计算

直接顶厚度:理论计算的依据是将采场直接顶视为可变形介质,根据采场直接顶承载能力的不同将其分为非承载区、承载区和弱承载区,认为在采场支架与围岩系统中,由于直接顶介质的影响,支架阻力并不能限制基本顶(老顶)的最终位态,支架工作阻力和顶板下沉量的关系则是基本顶(老顶)给定变形条件下支架和直接顶作用的结果。顶板分类计算法是基于大量实测数据的统计结果,制定的直接顶和基本顶分类标准,由于源于实践,因此有较高的可信度。对于顶板为非难垮落岩层,由于煤炭采出的影响,其冒落带的顶板岩层厚度可用式(1)进行估算

h=M/Kp-1

(1)

式中,M—开采煤层厚度,m;Kp—直接顶垮落碎涨系数,一般取 1.25~1.4。

可知,若工作面最大采高为 6.2 m,根据上覆岩层碎胀充填程度的不同,冒落带的顶板岩层厚度一般为 15.5~24.8 m,将其作为直接顶厚度。

基本顶初次来压当量:根据《缓倾斜煤层采煤工作面顶板分类》(MT 554—1996)基本顶分级指标计算公式计算基本顶初次来压当量

Pe=241.3ln(Lf)-15.5N+ 52.6hm

(2)

式中,Pe—基本顶初次来压当量,kN/m2;Lf—基本顶初次来压步距,取36 m;N—直接顶充填系数,N=hi/hm,hi—直接顶的厚度;hm—采高,取 6.2 m。

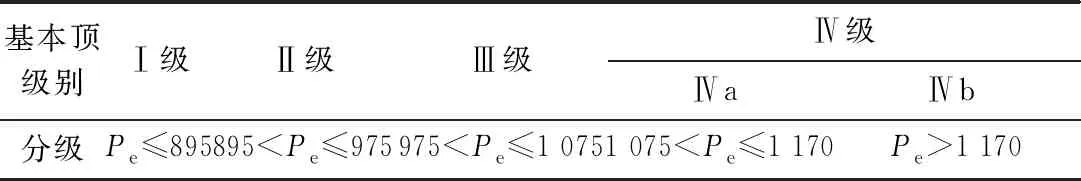

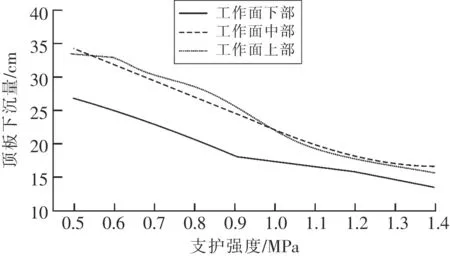

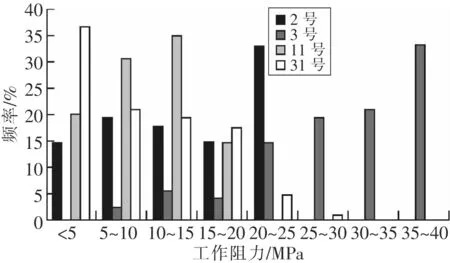

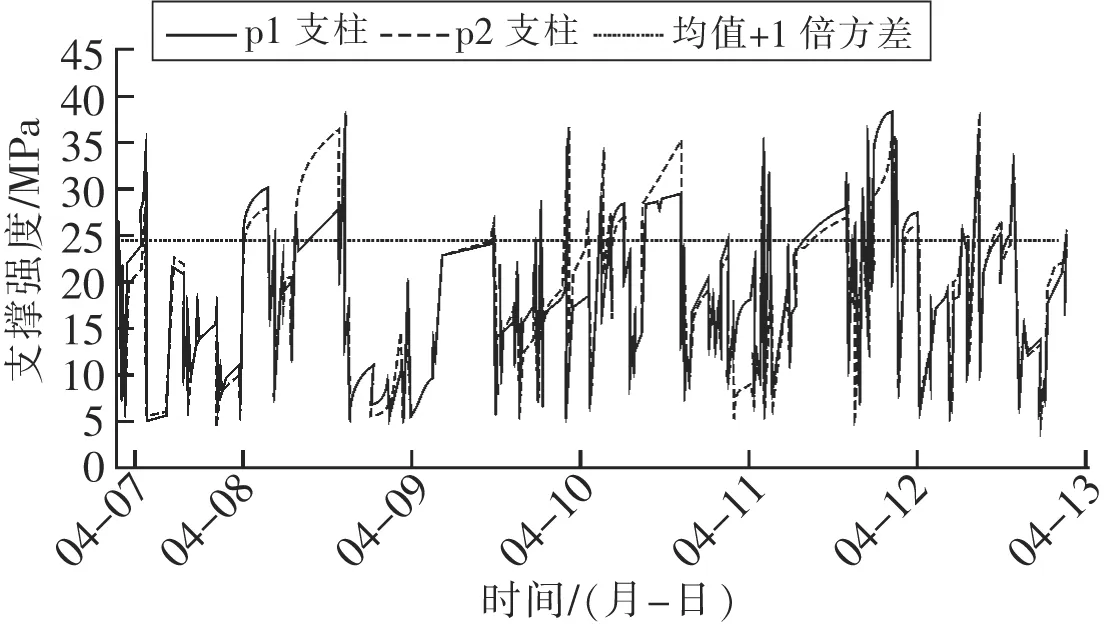

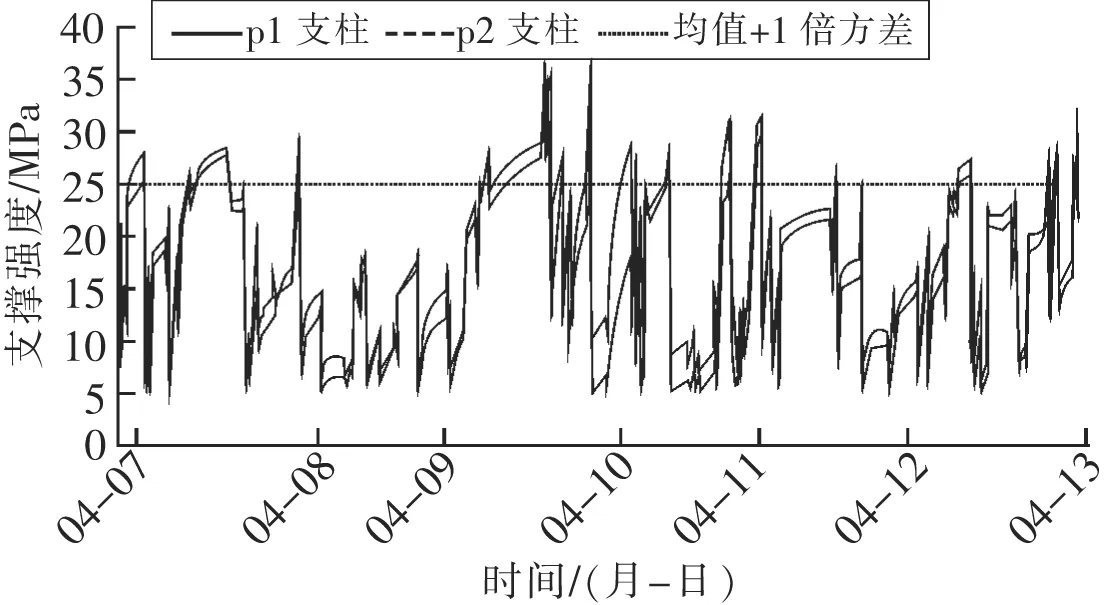

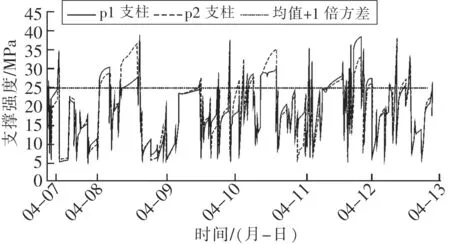

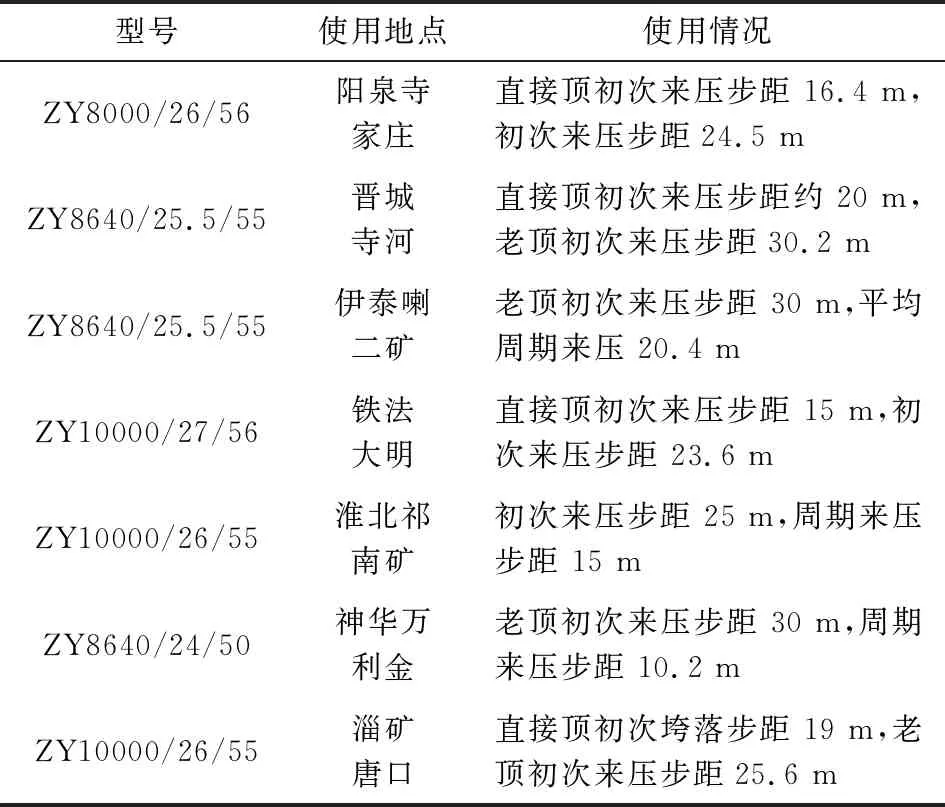

将上述各数值代入计算得,1 129 表1 基本顶分级指标 表2 直接顶分类指标 基本顶额定支护强度下限:按照《缓倾斜煤层采煤工作面顶板分类》(MT 554—1996),对于Ⅰ~Ⅳ级基本顶的额定支护强度下限Ps可用式(3)进行估算 Ps=72.3hm+4.5Lp+78.9Bc-10.24N-62.1 (3) 式中,hm—采高,取最大采高 6.5 m;Lp—基本顶周期来压步距,取36 m;Bc—控顶距,初步取5 m(顶梁长度+梁端距);N—充填系数,N=hi/hm;hi—直接顶厚度,取 15.5~24.8 m。 将上述各数值代入公式计算可得出:Ps为900~916 N/m2,该计算结果表明,支护强度应不低于0.90~0.916 MPa。 大倾角支架设计要对侧护力和调架力进行计算和校核。大采高大倾角矿压显现分区特征明显,支架工作阻力呈现出中部较大、上部和下部较小的特征,来压期间中上部区域煤壁片帮次数和范围明显增加。与一般采高大倾角煤层工作面相比,初次来压与周期来压步距均明显减小,来压强度则明显增大。不同工作面位置需要的支护强度,如图1所示,根据顶板下沉量得出干河煤矿大采高工作面合理支护强度为 1.2 MPa。不同工作面位置,通过观测支架最大载荷和载荷变化区间,判断支架稳定性,如图2所示。同时计算得出支架保持稳定性需要的工作阻力、侧护力和调架力。通过分析,得出干河煤矿大采高支架倾倒稳定性需要的支护强度为1.0 MPa,支架滑移稳定需要的支护强度为 0.9 MPa。 图1 不同工作面位置需要的支护强度 图2 不同工作面位置支架压力受力分析 实测结果:相邻采区2-116工作面采用的液压支架型号为ZY7800/18/37,支架的支撑高度为1.8~3.7 m,支撑强度为 0.84~0.92 MPa,工作阻力为7 800 kN。在开采 2-116工作面时,对顶板压力进行了监测,实测工作面下端头、上端头及中部支架立柱压力情况如图3~5所示。 图3 工作面下端处支架立柱下腔压力 图4 工作面上端处支架立柱下腔压力 图5 工作面中部支架立柱下腔压力 实测结果分析:由图可知,工作面上端处压力较低,顶板来压时,支架最大支撑力为9 420 kN(立柱下腔压力为37.5 MPa);工作面中部和下端压力较大,顶板来压时,立柱安全阀有开启现象(开启压力设定为39.8 MPa),说明工作面压力已达到液压支架工作阻力。观测结果表明,工作面在未来压时支架压力在10~15 MPa左右,来压时工作面压力为25~35 MPa,最大压力可达40 MPa;中部工作面来压剧烈持续时间长,最长可达3 d,相比较下上部和下部来压较缓并且持续时间短。来压期间,液压支架立柱压力没有大面积开启,说明液压支架工作阻力基本满足了工作面支护需要。 类比分析:根据类似条件矿区已采煤层,类比分析是确定支护强度的常用方法之一。类比分析是根据类似煤层赋存地质条件,特别是周边已开采地区类似煤层赋存地质条件工作面矿压显现已揭露的情况,结合本地区(矿井)具体煤层赋存条件进行对比分析。实践表明,采用类比分析确定技术参数,是最为简便可靠的一种方法。由于通过了生产实践检验,因此其结论具有较高的参考价值。由表3可知,对于5 m左右采高的液压支架,工作阻力一般多为8 000~10 000 kN,最大不超过10 500 kN,其中以10 000 kN的工作阻力最为集中。表3采集的数据虽然不多,但涉及到了浅埋深(伊泰喇二矿、神华万利金烽)、“三软”煤层(淮北祁南矿、阳泉寺家庄、铁法大明)、千米埋深(淄矿唐口)等多种煤层赋存条件,很有代表性。 表3 近年开采所设计部分5 m采高液压支架及使用情况 参数确定:通过采用理论分析矿压观测、类比分析等手段,综合考虑干河煤矿大采高液压支架的支护强度应不低于1.2 MPa,具体见表4。 表4 不同计算条件下的支护参数 采高确定:实践表明,大采高支架若采高不超过5.5 m,工作面煤壁片帮在可控范围内。一旦工作面采高超过6 m,则煤壁片帮问题严重,给工作面生产管理造成极大影响。淮北大采高综采和神火泉店大采高综采都充分说明了该问题,因此将工作面最大采高控制在6 m左右比较合理。 支架结构高度:最大煤厚6.2 m,要保证支架能够在4~6 m支护性能,支架工作阻力应不低于12 000 kN。而12 000 kN工作阻力的支架应选用φ420 mm缸径立柱,受立柱行程约束,支架结构高度以2.8~6.5 m为宜。 目前支架中心距主要有1.5 m、1.75 m、2.05 m,大采高支架多选用1.75 m中心距。对于两柱掩护式液压支架来说,为了布置立柱和推移杆等结构件,当支架工作阻力不超过7 600 kN,一般选用1.5 m中心距;当支架工作阻力为7 600~13 000 kN,一般选用1.75 m中心距;当支架工作阻力大于13 000 kN时,一般选用2.02 m中心距。相应地,当支架工作阻力为7 600 kN时,其支护强度一般为0.8~0.9 MPa;当支架工作阻力为10 000~13 000 kN,其支护强度一般为1.1~1.4 MPa;当支架工作阻力超过13 000 kN时,其支护强度一般在1.4 MPa左右。由前面计算可知,支架的支护强度应不低于1.2 MPa。因此,中心距选用1.75 m比较合适。 结合架型选定时的选择原则和支护强度的要求,综合考虑干河煤矿液压支架使用情况,选择ZY12000/29/65两柱支撑掩护式液压支架在二采区首采面的工业性试验结果理想。其总体参数、支护性能等各项指标均较为理想,推移及抬底机构、护帮机构等新结构的应用提高了支架的可靠性。

2.2 支护强度校核

2.3 现场实测

2.4 参数确定

3 液压支架主要参数的确定

3.1 支架高度的确定

3.2 支架中心距的确定

4 结语