异种金属焊接问题及焊接工艺探讨

孙 洋,蒲红旭

(佳木斯大学材料科学与工程学院,黑龙江 佳木斯 154007)

异种金属焊接工艺的目的在于最大限度发挥金属材料性能,改善金属材料原有内部结构,同时减少对昂贵金属材料的运用,替代部分多采用稀有金属即可,最大限度降低生产成本。例如目前比较常见的异种金属加工就包括了铝以及铝合金金属焊接加工工艺,在对二者进行连接过程中,可实现焊接工艺效益最大化。

1 异种金属焊接的基本特征

目前异种金属焊接的主流搭配是钢与铝合金,钢是目前机械加工行业领域中最为常见的金属材料,而铝合金则具有质量轻、塑性好、耐腐蚀性强等等特点,比较常见的二者连接方式具有以下两种:第一,粘结方式。该方式中接头的机械强度十分有限,可能无法满足高强度焊接要求,使用情况相对偏少;第二,机械连接。该连接方式能够实现异种金属之间的高强度连接,但无法保证连接气密性,且如果机械连接方式会在连接段留下连接痕迹,严重影响美观。综上所述,焊接就成为了最为常见的连接手段。考虑到铝与钢的物理性能存在较大差异,所以其焊接过程可能存在较大难度,以下简单介绍了几点异种金属焊接的基本特征。

(1)焊接熔点特征。异种金属代表了不同种类金属,所以它们的熔点必然不同,对于铝材料金属而言它的熔点表现偏低,所以在与钢进行异种金属焊接过程中必然出现铝金属材料先完全融合,整体呈现液态,而钢依然处于固态的焊接熔点不同步情况。

(2)焊接密度特征。还以钢与铝合金为例,这两种金属的密度不同,其中液态的钢水密度要大于铝水,如果二者同时融化就会出现铝水浮在钢水上的情况。如此密度不统一的情况一旦出现,就会在金属冷却、定型过程中出现金属之间融合不均匀问题,导致金属接头性能表现不够理想。

(3)热导率特征。钢与铝合金之间存在不同的热导率,所以二者在上线膨胀系数方面也存在较大差别。在焊接过程中容易造成焊接接头严重变形。一旦变形过分严重,就会产生更为严重的焊接金属裂纹情况,不容忽视。

2 异种金属焊接的常见技术问题

在异种金属焊接过程中会遇到各种常见技术问题,具体来讲以下分析4点。

第一,异种金属在焊接过程中会出现夹渣问题。具体来讲就是在焊接母材上形成一层氧化膜,氧化膜的存在会直接增加两种金属之间的融合难度,而氧化膜本身也会伴随温度升高逐渐便后。另外,在金属熔池表面还会产生一层氧化膜,伴随金属熔池生产加热温度逐渐升高,它会影响到液态金属的融合成效,导致最终产生大量夹渣影响异种金属焊接。第二,在实施焊接接头焊接过程中,容易出现接头裂纹问题,其中裂纹还包括了热裂纹与冷裂纹。冷裂纹是在焊接应力作用条件下直接产生的,而热裂纹则产生于高合金钢焊缝,就某些纯奥氏体组织而言是最容易产生热裂纹的。所以在针对纯奥氏体组织金属进行焊接过程中必须分析金属中可能存在的大量未结晶低熔点共晶体液膜,这些液膜容易在应力作用下产生裂纹影响异种金属焊接质量,必须加以重视。第三,碳迁移显现问题不容忽视,它也是异种金属焊接过程中比较常见的问题之一。碳迁移现象的出现会直接导致高温机械性能严重下降,甚至影响到机械内部的化学组成成分,严重时导致高温状态下不同金属断裂失效,大幅度降低了金属的高温使用可能性与使用寿命。第四,异种金属由于性质性能各不相同,所以在焊接过程中容易出现接头位置差异问题,例如焊接接头部分的可塑性、耐高温性、硬度、韧性等等都是必须加以分析的指标。如果不对这些参数指标进行分析,很可能出现焊接接头不均匀的状况,导致日后异种金属生产产品出现应用偏差。

3 异种金属焊接工艺对策

在实施异种金属焊接之前,还需要明确异种金属彼此之间不尽相同的物理性质,其中就包括了密度、熔点、热膨胀系数等等指标。在异种金属焊接之前必须做好各项事前准备,并针对金属焊接的缺陷制定相应焊接计划,确保金属融合效果到位。

(1)对焊接材料的分析。考虑到异种金属焊接是将不同金属焊接连接到一起,因此在选择焊接材料过程中必须充分考虑到不同金属的不同成分与性能,再考虑接头可能存在的缺陷问题,根据接头缺陷情况合理选择焊接材料。如果异种金属焊接接头缺陷不明显,则必须要采用倒韧塑性相对较高的材料。

(2)对焊接方法的选择。要正确选择异种金属焊接方法,主要是根据金属材料的基本特性进行选择,满足焊接性与工艺焊接性两点内容。举个例子,在对铝合金与钢两种金属材料进行压焊过程中,需要注意焊接过程中两种金属之间产生硬度偏高的化合物,再加之两种金属之间的物理性质是不同的,因此容易造成压焊过程中金属发生高塑性变形情况,最终产生硬度偏高的化合物,而异种金属复合板性能也会因此下降。为此,可考虑采用轮压方法进行焊接,该方法可有效提高钢与铝合金二者之间的接触力度,同时提升二者之间的热传导速率,而利用该方法也可最大限度延展金属强度。这里可考虑采用不同功率的激光压焊方法,如此可产生不同等级压力,最大限度提高异种金属焊接接头强度[1]。

(3)对工艺参数的选择。最后要合理化选择工艺参数,有效保证焊接接头质量。工艺参数方面就包括了焊接电流电压等级、焊接直径以及焊接速度等等,合理把握不同焊接参数,发现不同焊接参数之间所产生的相互影响效果。例如焊接电流在增大后就会导致异种金属焊接输入热量的不断增大,相对应的整个金属热影响区范围也会相应大幅度增加。

(4)对坡口角度的分析。根据母材厚度与熔合比进行选择,如果坡口角度偏大,熔合比就会相应减小,争取较小的熔合比也是异种金属焊接工艺所追求的。

(5)对过渡层的采用。在进行异种金属焊接之前,需要在一种金属的坡口堆焊一层厚度适当的过渡层,如此可有效消除扩散层,并减少异种金属熔合区域所可能产生的裂纹倾向。

(6)焊前与焊后处理的分析。在焊前需要做好预热,有效降低焊接接头所存在的淬火裂纹倾向,在预热温度分析过程需要对母材的淬火倾向大小与焊接金属合金化程度进行分析。在焊接后需要再进行一步热处理,目的是为了提高接头淬硬区域的塑性,并减小焊接应力水平,同时避免引发焊接裂纹以及焊接碳迁移现象问题[2]。

4 异种金属焊接工艺案例简析

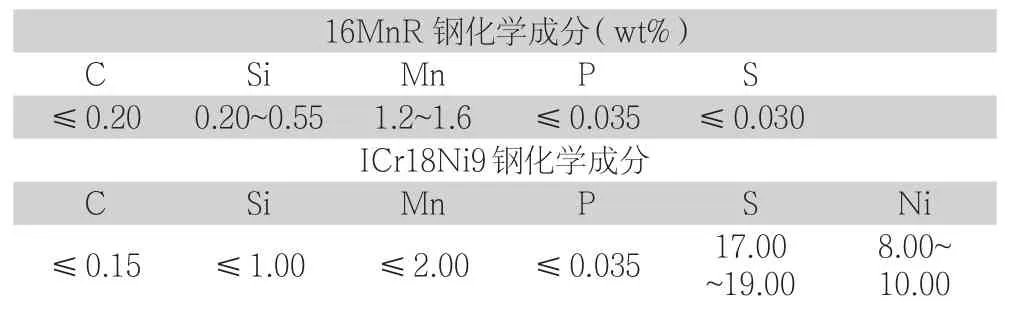

表1 ICr18Ni9、16MnR两种材料的化学成分

(1)ICr18Ni9与16MnR材料的焊接工艺。下文主要针对ICr18Ni9以及16MnR两种材料焊接为例进行分析,选择最合理的焊接工艺。首先由必要对焊接材料的化学成分进行分析,如表1。

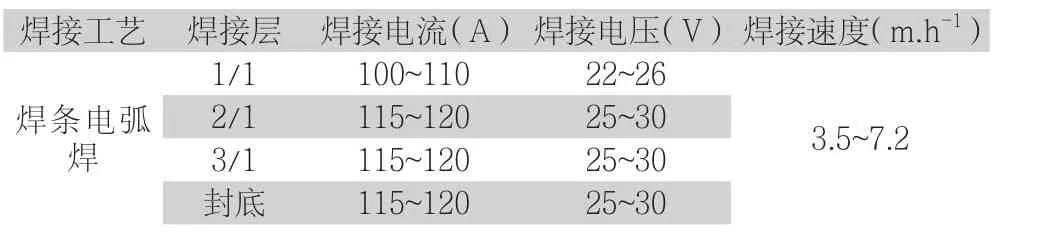

结合表1进行分析,首先16MnR钢材在焊接过程中是具有相当高的淬硬倾向的,它的焊接性表现良好,在焊接过程中不容易产生焊接裂纹和过热区脆化缺陷问题。再分析ICr18Ni9,它存在焊接热裂纹问题,考虑到ICr18Ni9的晶界特性,以及它其中存在某些硫、磷等等微量杂质且表现敏感,因此需要对其焊接过程加以分析,避免焊接形变过大问题出现。再一点就是分析ICr18Ni9的晶间腐蚀问题。在这两种金属的焊接过程中可选择A312焊条(直径为Φ),在处理好水分、油污等等问题后再进行焊接工艺操作。根据两种材料的焊接性能展开分析,在焊接时不能采用焊前预热或者焊后热处理工艺,同时在焊接过程中应该将焊接层面温度控制在60℃范围内,最好采用小电流快速焊接技术,保证焊接过程、焊接工艺到位,如表2。

表2 异种金属焊接工艺参数

(2)ICr18Ni9与16MnR的异种金属焊接工艺要点。在ICr18Ni9与16MnR异种金属焊接工艺过程中需要明确几点要点。首先,要对焊点表面外观进行分析,例如对其上层材料、下层材料的厚度进行分析。考虑到金属材料下方为电路板,如果采用激光焊接可能会破坏电路板,这里必须仔细观察焊点背痕,时刻确保焊接强度,必要时需要对下层不锈钢材料背面的每个焊点直径进行规范,一般来说焊点直径控制在0.5mm左右,且保证在一条长度为7.0mm的直线上至少有9个焊点,而焊点之间的相互中心间距距离大约应该控制在0.7mm左右。如果选择在直线上打满焊点,则必须考虑可能发生的产品形变问题,它会直接金属材料的后续装配使用。再者要进行焊点切片测试,对焊接工艺参数中的激光频率对焊点拉力影响进行研究分析。所采用的焊点焊接激光功率控制在80W左右,且脉冲宽度控制在40ns始终不变,再设置100kHz的激光频率,测试获得拉力数据≥60N即可。在测试拉力过程中,会发现ICr18Ni9与16MnR两种金属的拉力值相对偏低,且焊接内部无气孔,在该状态下焊点拉力是最大的,而当激光频率偏大达到400kHz以上时,需要再次把我焊点熔深问题,再次测试拉力,并分析焊点切片,观察两种金属是否处于界面混合状态下,如此可有效提升异种金属的焊接接头拉力,优化焊接质量。

5 总结

在进行异种金属焊接过程中,需要满足不同金属之间的不同工程结构,了解其性能需求,用相对性价比较高的金属来替代传统中昂贵的金属,有效降低施工成本,为企业带来更高经济效益。