316L不锈钢药型罩SLM成型及威力试验研究

刘峻豪,李文彬,张 庆,宋 平,黄声野,郭学佳

(1.南京理工大学 智能弹药技术国防重点学科实验室, 南京 210094;2.中国兵器装备研究院3D打印技术研究中心,北京 102209)

目前对异形药型罩以及结构复杂的周向MEFP战斗部壳体加工而言,难以利用传统的加工方式加工,同时传统的药型罩加工方法存在加工周期长、工序复杂并且材料利用率低的问题[1]。而3D打印技术可以不使用传统的刀具、夹具制造出任意形状的零件,这为异形药型罩以及结构复杂的周向MEFP战斗部壳体的制备问题提出了一种新的解决方案。同时3D打印技术具有材料利用率高、制备周期短等优点,这也使得3D打印技术在聚能战斗部领域有着较为广阔的应用前景。但紫铜作为目前应用最为广泛的药型罩材料却因为反光率大,热导率高等问题而难以打印,为此需要寻求一种既能够形成能稳定飞行的EFP毁伤元,又能够利用3D打印技术快速成型的材料及其打印工艺。

目前国内外较为成熟的金属材料3D打印技术主要有激光选区熔化成形技术(SLM)、激光立体成形技术(LSF)、电子束选区熔化成形技术(EBSM)等。其中SLM技术由于具有制造周期短、成本低、应用范围广、所制备的构件性能优良、制备过程无需模具以及可直接制备形状复杂的构件等优点[2-3],得到了国内外研究人员及机构大量的研究。如美国的ATK公司采用SLM技术试制了异性高超音速战斗部并对其进行了静爆实验;国内的郭美红[4]研究了SLM加工技术在预控破片战斗部上的应用,研究结果表明:SLM技术可以应用于加工预控破片战斗部壳体,而且利用SLM技术加工得到的预控破片战斗部壳体的预控破碎效果优于传统加工技术加工得到的壳体;肖磊等[5]研究了基于SLM技术制备纳米奥克托今与梯恩梯熔铸炸药的性能,研究结果表明:SLM成型的药柱与传统熔铸炸药相比,结构更密实同时抗压强度及爆速均有所提高。

基于此,本文采用SLM技术制备了316L不锈钢药型罩,通过X光成型及侵彻试验,研究了不同SLM成型工艺对EFP成型性能和侵彻威力的影响,研究结果可为SLM 技术在复杂结构EFP或MEFP药型罩的制备研究奠定了基础。

1 试验设计

1.1 药型罩结构及材料

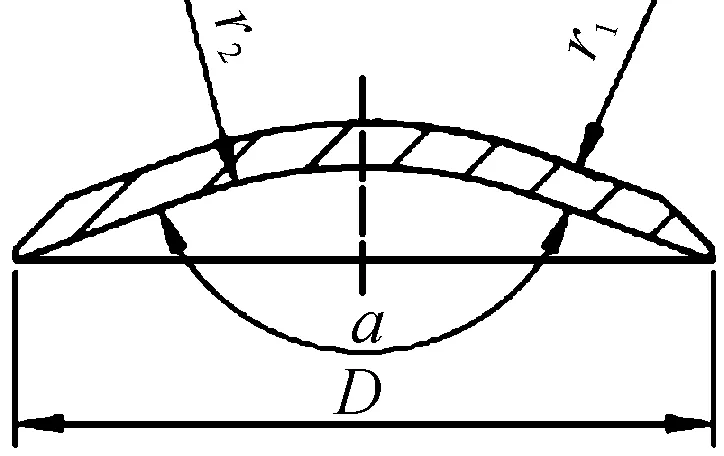

试验中使用的药型罩结构如图1,采用弧锥结合结构,锥角α为140°,球缺部分半径r1及r2为28 mm,药型罩直径D为38 mm。

图1 药型罩结构示意图

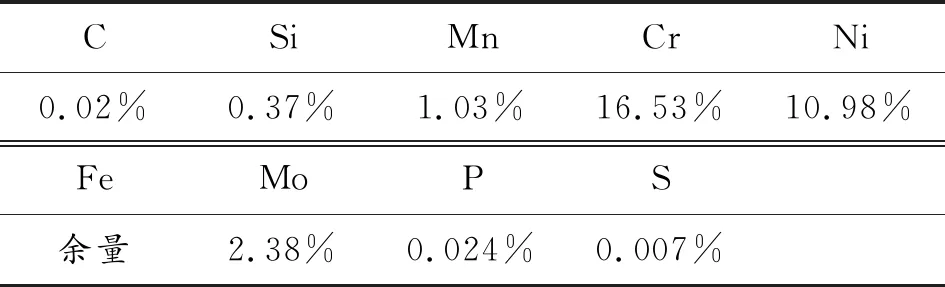

打印药型罩所使用的316L不锈钢的金属粉末化学成分如表1所示,其粉末粒度为15~53 μm。

表1 316L不锈钢化学成分

1.2 药型罩SLM打印成型方法及工艺

激光选区熔化技术(Selective Laser Melting,SLM)是近年来发展起来的一种先进的激光增材制造技术,该技术通过专用软件对零件三维数模进行切片分层,获得各截面的轮廓数据后,利用大功率激光束根据轮廓数据将金属粉末完全熔化后凝固堆积成形。成形件组织致密,力学性能达到或接近锻件水平。具体打印原理如图2所示。

图2 激光选区熔化成型原理示意图

图3为药型罩制备时打印方向示意图,箭头所指方向为激光扫描方向。成型过程中选择的工艺参数为:扫描速率1 000 mm/s;激光功率220 W;分层厚度20 μm;激光光斑尺寸80 μm。

图3 SLM成形药型罩打印方向示意图

1.3 SLM成型药型罩形态及加工方法

图4为沿纵向和横向两种方向生长的药型罩毛坯。

图4 SLM技术制备的药型罩毛坯

为了防止打印完成的毛坯因内部的残余应力而导致开裂,精加工之前,需要将毛坯先升温至400 ℃保温1 h进行去应力退火,退火完成后再对药型罩表面进行精加工。最终得到的药型罩如图5所示。

图5 经过车削加工后得到的药型罩

1.4 装药结构

试验中使用的战斗部的装药口径Dk为40 mm,装药高度H为32 mm,长径比为0.8。采用压装聚黑-2炸药,其密度为1.68 g/cm3,装药结构示意图如图6。

图6 装药结构示意图

利用SLM成型工艺制备得到的药型罩压制得到的战斗部如图7。

图7 试验中使用的EFP战斗部

2 试验结果与分析

2.1 不同打印方向对成型件力学性能的影响

纵向生长和横向生长的316L不锈钢成型件的基本性能如表2所示。由表可以看出,纵向生长制备的316L不锈钢成型件的抗拉强度较横向生长制备的316L不锈钢成型件的抗拉强度低,但是纵向生长制备的316L不锈钢成型件的断后伸长率更高。

表2 316L不锈钢成型件的基本性能参数

2.2 SLM成型药型罩形成EFP毁伤元的脉冲X光试验

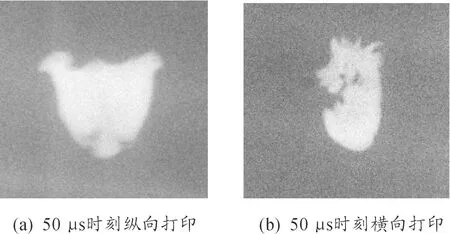

为验证药型罩的成型情况,利用脉冲X光摄像机拍摄装药起爆后50 μs时刻EFP毁伤元的成型情况,利用在EFP飞行路径上的PCB靶,对EFP的飞行速度进行测量,两靶间距500 mm。

图8分别为50 μs时刻纵向生长制备的药型罩和横向生长制备的药型罩形成的毁伤元成型的X光照片。从毁伤元形态上看:SLM成型316L不锈钢药型罩可以形成EFP毁伤元,但是由于不锈钢成型件在高应变率下韧性较差,两种生长方式制备的药型罩在50 μs时刻均出现了不同程度的断裂。同时可以看出,采用纵向生长方式制备的药型罩在50 μs时刻基本保持完整,仅在毁伤元头部发生轻微破碎,而采用横向生长方式制备的药型罩在50μs时刻其毁伤元尾部已经明显破碎。这是由于通过SLM技术制备出的成型件因其生长方向的不同,而具有较为明显的各向异性,纵向生长制备得到的药型罩在炸药的加载方向上的塑性较横向生长制备的到的药型罩在该方向上的塑性好,在炸药爆轰压力的加载下,纵向生长制备得到的药型罩的成型情况要优于横向生长制备得到的药型罩。

图8 316L不锈钢药型罩在50 μs时刻毁伤元成型情况

由于本次试验所选用的药型罩结构是以铜材料为基础进行优化得到的,其结构可能对于SLM成型316L不锈钢来说匹配性较差,未来在制备用于周向MEFP战斗部中的药型罩时,需要进一步对药型罩结构进行优化,提高药型罩结构与材料的匹配关系改善毁伤元的成型性能。

表3为两种生长方向制备的药型罩形成的EFP毁伤元的成型参数。从毁伤元速度上看,两种打印方向制备的316L不锈钢药型罩形成的EFP飞行速度基本一致;横向生长制备的药型罩形成的EFP毁伤元的长径比较纵向生长制备的药型罩形成的EFP毁伤元的长径比大61.48%,这主要是因为相同时刻,横向生长制备的药型罩形成的EFP毁伤元发生了断裂,但是其头部与尾部没有完全分离。

表3 两种生长方向的药型罩形成的EFP的成型参数

2.3 SLM成型药型罩形成的EFP毁伤元的侵彻试验

为验证SLM成型药型罩形成的EFP的侵彻能力,在进行脉冲X光试验的同时在炸高筒底部放置一块直径160 mm,厚度为50 mm的45#钢钢锭,对SLM成型不锈钢药型罩的侵彻威力进行验证,两种生长方向制备得到的药型罩形成的EFP侵彻钢靶的着靶形态如图9所示,相关数据如表4所示。由图9及表4可以看出,采用纵向生长得到的药型罩形成的EFP在着靶前断裂为两段,在靶板上形成两个开孔,这两个开孔中侵彻深度最大的孔深度为13.2 mm。而横向生长得到的药型罩在25倍炸高下已经完全破碎,侵彻靶表面有八个深浅不一的开孔,这八个开孔中侵彻深度最大的孔深度为10.9 mm。纵向生长得到的药型罩形成的EFP的侵彻深度较横向生长得到的药型罩形成的EFP的侵彻深度提高了21.1%。这主要是由于在飞行过程中横向生长制备的药型罩形成的EFP毁伤元相对与纵向生长制备的药型罩形成的EFP毁伤元发生了更为严重的破碎,不利于EFP的侵彻。由此可以看出生长方向为纵向的打印工艺更适合被应用于EFP药型罩的制备中。

图9 两种生长方向的药型罩侵彻钢锭着靶形态

表4 两种药型罩形成的EFP毁伤元侵彻结果数据

2.4 大炸高条件下侵彻试验结果

EFP能够在大炸高条件下稳定飞行并保持较强的侵彻能力。为验证SLM成型药型罩形成毁伤元后的飞行稳定性及侵彻能力,对SLM成型药型罩在大炸高条件下进行侵彻试验。试验中战斗部距侵彻靶版距离为8 m(200倍装药口径),侵彻靶板为400 mm×400 mm×10 mm的装甲钢板。

考虑到纵向生长的药型罩在成形过程中较完整,所以在大炸高条件下的飞行及侵彻试验中使用纵向生长得到的药型罩。根据参考文献[10]和课题组前期研究结果可知,装药高度提高到72 mm后形成的EFP毁伤元较好,所以在大炸高条件下侵彻试验中将EFP战斗部的装药高度由32 mm提高到72 mm。

由图10可以看出,SLM成型的316L不锈钢药型罩在飞行200倍炸高之后仅在10 mm厚装甲钢靶板上形成了一些深度较浅的着靶痕迹以及一个直径为23 mm的较规则的圆形穿孔,这说明采用纵向生长方式制备得到的药型罩形成的毁伤元较为完整,并且在飞行过程中EFP的飞行姿态较好没有发生失稳,这说明SLM成型的316L不锈钢药型罩能够形成可以稳定飞行的EFP毁伤元。

图10 大炸高条件下飞行侵彻试验目标靶板

3 结论

1) SLM技术制备的316L不锈钢可以应用于聚能战斗部领域,打印得到的药型罩能够形成EFP毁伤元,纵向生长制备的药型罩的成型情况较横向生长制备的药型罩成型情况较好,在25倍炸高条件下纵向生长制备的药型罩侵彻深度较横向提高21.1%。

2) 通过对战斗部装药结构的改进,提高药型罩与装药结构的匹配性,可以有效改善不锈钢药型罩在SLM成型以及飞行过程中的断裂情况,药型罩形成的EFP毁伤元能够实现在200倍炸高条件下的稳定飞行。

3) 所进行的工作属于SLM技术在破甲战斗部药型罩制备领域的探索性研究,后期将更加深入研究SLM技术在异形药型罩的制备以及SLM成型316L不锈钢材料在周向MEFP战斗部壳体制备领域的应用,全面发掘SLM技术在破甲战斗部药型罩制备领域的应用潜力。