一种聚丙烯类集装袋用防老化母料及其制备方法

王仁龙 整理

一、概述

众所周知,集装袋对耐候性有着严格的要求,最常见的导致老化的因素为热和紫外光。对于聚丙烯类集装袋而言,聚丙烯叔原子上的氢容易氧化,对紫外线很敏感,紫外线具有的高能量可以使聚丙烯内的吸收官能团被激化,产生自由基和氢过氧化物,而后续的降解反应则依赖于这些氢过氧化物的分解,氢过氧化物光分解产生的烷氧自由基不仅可以夺氢,还可以发生降解反应,导致聚合物分子链断裂,故聚丙烯集装袋的防老化能力和耐候性较差。

在集装袋的制备过程中防老化母料对集装袋的防老化、耐候性能等具有显著的作用,故制备一种抵抗紫外光对聚丙烯的破坏和降解作用的母料对改善聚丙烯类集装袋的防老化能力和耐候性极为重要。目前,光稳定剂种类很多,按照其化学结构可分为:水杨酸脂类、二苯甲酮类、苯并三唑类、三嗪类、取代丙烯腈类、草酰胺类、有机镍化合物类和受阻胺类。常用的抗氧化剂种类有芳香胺类抗氧剂、受阻酚类抗氧剂、硫酸二丙酸双酯类抗氧剂和亚磷酸酯类抗氧剂。在防老化母料的制备过程中,不同种类光稳定剂和抗氧化剂相互协同作用会产生不同的防老化效果,同一种类不同的光稳定剂和抗氧化剂发挥的作用和功效也各异,故通过研究发现一种光稳定剂和抗氧化剂的组合,利用其生产制备的集装袋用防老化母料的防老化效果较佳。

本文介绍了一种聚丙烯类集装袋用防老化母料,本技术克服了现有技术的不足。

二、技术方案

本技术的防老化母料由以下重量份原料制成:100份聚丙烯粉料,7-30份光稳定剂770DF,8-20份光稳定剂944,2-10份抗氧剂1010,5-20份抗氧剂168,0.1-1.2份分散剂聚乙烯蜡。

所述防老化母料由以下重量份原料制成:100份聚丙烯粉料,10-20份光稳定剂770DF,10-18份光稳定剂944,3-8份抗氧剂1010,6-15份抗氧剂168,0.3-0.8份分散剂聚乙烯蜡。

所述防老化母料由以下重量份原料制成:100份聚丙烯粉料,15份光稳定剂 770DF,15份光稳定剂944,5份抗氧剂1010,10份抗氧剂168,0.5份分散剂聚乙烯蜡。

所述聚丙烯粉料的熔融流动速率为 2.1-6.5 g/10 min。

一种聚丙烯类集装袋用防老化母料的制备方法,其特征在于:包括以下步骤:

1)将聚丙烯粉料、光稳定剂 770DF、光稳定剂944、抗氧剂1010、抗氧剂168和聚乙烯蜡称量,混合,搅拌,得半成品料;

2)将混合均匀的半成品料挤出挤料斗,水拉条,冷却后切粒;

3)分级筛选,烘干即得。

步骤1)所述搅拌过程转速为55-65 r/min。

步骤1)所述搅拌时间为5-20 min。

步骤 2)所述挤料过程,挤出机各区温度控制为:一区45-55℃,二区到四区190-220℃。

选用UVB313光源进行人工快速老化试验,光线波长范围为 280-315 nm。根据国际标准ISO21898. EN1898中规定,按照ASTM G154标准,采用UVB313光源照射试样200 h,拉伸强度保留值在50%以上算合格产品。

本技术选择两种光稳定剂和两种抗氧化剂复合使用,对聚丙烯链起到保护作用,可以在一定程度上减少碳氢键和碳碳键的均裂,减少烷基自由基的形成,从而有效控制聚丙烯分子量的降低,保证其各项性能,有效提高了该防老化母料的防老化功效;防老化母料制备中优选用聚丙烯粉料的熔融流动速率为2.1-6.5 g/10 min,聚丙烯的熔融流动速率直接影响集装袋的强度,通过小试实验证明,当聚丙烯的熔融流动速率为2.1-6.5 g/10 min时,可以提高集装袋的强度,有助于改善集装袋的防老化性能。

在制备过程中,一定的搅拌速度可以保证反应的进行,搅拌速度过慢,各组分反应速度较慢小于55 r/min时,搅拌速度过快大于65 r/min会使得反应不充分,从而导致生成的母料在性能方面受到影响。

制备的聚丙烯类集装袋在UVB313光源照射200 h后,最大力保留率达到95.2%,拉伸强度保留率达到 99.7%,远远高于标准规定的合格品拉伸强度保留率,经过360人工老化后最大力和拉伸强度保留率稍有降低,分别为94.9%和98.8%。

三、有益效果

与现有技术相比,本技术有效提高了聚丙烯类集装袋的防老化能力和耐候性。

四、具体实施方式

下面结合具体实施例对本技术做进一步说明,实施例1为最佳实施例。

实施例1

100份聚丙烯粉料、15份光稳定剂770DF、15份光稳定剂944、5份抗氧剂1010、10份抗氧剂168和0.5份聚乙烯蜡;

1)按重量比称量所需原料,混合,搅拌 15 min,搅拌速度为60 r/min,得半成品料;

2)将混合均匀的半成品料挤出挤料斗,挤出机一区至四区的温度依次设定为:50℃、210℃、210℃、210℃,水拉条,冷却后切粒;

3)分级筛选,烘干得防老化母料。

1份该母料加入到100份聚丙烯F401基础树脂中,制备集装袋经纬线样品用于试验测试,样品厚度为0.14-0.15 mm。试验检测条件:湿度:50%;光源:UVB313光源;每次光照时间:8 h,光照时温度:60℃;每次冷凝时间:4 h,冷凝时温度50℃;光照和冷凝过程循环进行,测试周期为360 h。测试结果见表1和表2。

实施例2

100份聚丙烯粉料、7份光稳定剂 770DF、18份光稳定剂944、6份抗氧剂1010、5份抗氧剂168和1.0份聚乙烯蜡;

1)按重量比称量所需原料,混合,搅拌 20 min,搅拌速度为55 r/min,得半成品料;

2)将混合均匀的半成品料挤出挤料斗,挤出机一区至四区的温度依次设定为:45℃、220℃、220℃、220℃,水拉条,冷却后切粒;

3)分级筛选,烘干得防老化母料。

1份该母料加入到100份聚丙烯F401基础树脂中,制备集装袋经纬线样品用于试验测试,样品厚度为0.14-0.15 mm。试验检测条件:湿度:50%;光源:UVB313光源;每次光照时间:8 h,光照时温度:60℃;每次冷凝时间:4 h,冷凝时温度50℃;光照和冷凝过程循环进行,测试周期为360 h。测试结果见表1和表2。

实施例3

100份聚丙烯粉料、22份光稳定剂770DF、8份光稳定剂944、2份抗氧剂1010、20份抗氧剂168和1.2份聚乙烯蜡;

1)按重量比称量所需原料,混合,搅拌 18 min,搅拌速度为65 r/min,得半成品料;

2)将混合均匀的半成品料挤出挤料斗,挤出机一区至四区的温度依次设定为:55℃、210℃、210℃、210℃,水拉条,冷却后切粒;

3)分级筛选,烘干得防老化母料。

1份该母料加入到100份聚丙烯F401基础树脂中,制备集装袋经纬线样品用于试验测试,样品厚度为0.14-0.15 mm。试验检测条件:湿度:50%;光源:UVB313光源;每次光照时间:8 h,光照时温度:60℃;每次冷凝时间:4 h,冷凝时温度50℃;光照和冷凝过程循环进行,测试周期为360 h。测试结果见表1和表2。

实施例4

100份聚丙烯粉料、30份光稳定剂770DF、10份光稳定剂944、10份抗氧剂1010、15份抗氧剂168和0.1份聚乙烯蜡;

1)按重量比称量所需原料,混合,搅拌5 min,搅拌速度为65 r/min,得半成品料;

2)将混合均匀的半成品料挤出挤料斗,挤出机一区至四区的温度依次设定为:50℃、190℃、190℃、210℃,水拉条,冷却后切粒;

3)分级筛选,烘干得防老化母料。

1份该母料加入到100份聚丙烯F401基础树脂中,制备集装袋经纬线样品用于试验测试,样品厚度为0.14-0.15 mm。试验检测条件:湿度:50%;光源:UVB313光源;每次光照时间:8 h,光照时温度:60℃;每次冷凝时间:4 h,冷凝时温度50℃;光照和冷凝过程循环进行,测试周期为360 h。测试结果见表1和表2。

实施例5

100份聚丙烯粉料、18份光稳定剂770DF、14份光稳定剂944、6份抗氧剂1010、13份抗氧剂168和0.6份聚乙烯蜡;

1)按重量比称量所需原料,混合,搅拌 15 min,搅拌速度为63r/ min,得半成品料;

2)将混合均匀的半成品料挤出挤料斗,挤出机一区至四区的温度依次设定为:52℃、200℃、210℃、200℃,水拉条,冷却后切粒;

3)分级筛选,烘干得防老化母料。

1份该母料加入到100份聚丙烯F401基础树脂中,制备集装袋经纬线样品用于试验测试,样品厚度为0.14-0.15 mm。试验检测条件:湿度:50%;光源:UVB313光源;每次光照时间:8 h,光照时温度:60℃;每次冷凝时间:4 h,冷凝时温度50℃;光照和冷凝过程循环进行,测试周期为360 h。测试结果见表1和表2。

对比例1

100份聚丙烯粉料、15份光稳定剂770DF、10份抗氧剂168和0.5份聚乙烯蜡;

1)按重量比称量所需原料,混合,搅拌 15 min,搅拌速度为60 r/min,得半成品料;

2)将混合均匀的半成品料挤出挤料斗,挤出机一区至四区的温度依次设定为:50℃、210℃、210℃、210℃,水拉条,冷却后切粒;

3)分级筛选,烘干得防老化母料。

1份该母料加入到100份聚丙烯F401基础树脂中,制备集装袋经纬线样品用于试验测试,样品厚度为0.14-0.15 mm。试验检测条件:湿度:50%;光源:UVB313光源;每次光照时间:8 h,光照时温度:60℃;每次冷凝时间:4 h,冷凝时温度50℃;光照和冷凝过程循环进行,测试周期为360 h。测试结果见表1和表2。

对比例2

100份聚丙烯粉料、15份光稳定剂 944、5份抗氧剂1010和0.5份聚乙烯蜡;

1)按重量比称量所需原料,混合,搅拌 15 min,搅拌速度为60 r/min,得半成品料;

2)将混合均匀的半成品料挤出挤料斗,挤出机一区至四区的温度依次设定为:50℃、210℃、210℃、210℃,水拉条,冷却后切粒;

3)分级筛选,烘干得防老化母料。

1份该母料加入到100份聚丙烯F401基础树脂中,制备集装袋经纬线样品用于试验测试,样品厚度为0.14-0.15 mm。试验检测条件:湿度:50%;光源:UVB313光源;每次光照时间:8 h,光照时温度:60℃;每次冷凝时间:4 h,冷凝时温度50℃;光照和冷凝过程循环进行,测试周期为360 h。测试结果见表1和表2。

对比例3

100份聚丙烯粉料、5份光稳定剂 770DF、22份光稳定剂944、2份抗氧剂1010、21份抗氧剂168和0.5份聚乙烯蜡;

1)按重量比称量所需原料,混合,搅拌 15 min,搅拌速度为60 r/min,得半成品料;

2)将混合均匀的半成品料挤出挤料斗,挤出机一区至四区的温度依次设定为:50℃、210℃、210℃、210℃,水拉条,冷却后切粒;

3)分级筛选,烘干得防老化母料。

1份该母料加入到100份聚丙烯F401基础树脂中,制备集装袋经纬线样品用于试验测试,样品厚度为0.14-0.15 mm。试验检测条件:湿度:50%;光源:UVB313光源;每次光照时间:8 h,光照时温度:60℃;每次冷凝时间:4 h,冷凝时温度50℃;光照和冷凝过程循环进行,测试周期为360 h。测试结果见表1和表2。

对比例4

100份聚丙烯粉料、15份光稳定剂790A、5份抗氧剂1010、10份抗氧剂168和0.5份聚乙烯蜡;

1)按重量比称量所需原料,混合,搅拌 15 min,搅拌速度为60 r/min,得半成品料;

2)将混合均匀的半成品料挤出挤料斗,挤出机一区至四区的温度依次设定为:50℃、210℃、210℃、210℃,水拉条,冷却后切粒;

3)分级筛选,烘干得防老化母料。

1份该母料加入到100份聚丙烯F401基础树脂中,制备集装袋经纬线样品用于试验测试,样品厚度为0.14-0.15 mm。试验检测条件:湿度:50%;光源:UVB313光源;每次光照时间:8 h,光照时温度:60℃;每次冷凝时间:4 h,冷凝时温度50℃;光照和冷凝过程循环进行,测试周期为360 h。测试结果见表1和表2。

对比例5

100份聚丙烯粉料、15份光稳定剂790A、15份光稳定剂 790B、5份抗氧剂 1010、10份抗氧剂168和0.5份聚乙烯蜡;

1)按重量比称量所需原料,混合,搅拌 15 min,搅拌速度为60 r/min,得半成品料;

2)将混合均匀的半成品料挤出挤料斗,挤出机一区至四区的温度依次设定为:50℃、210℃、210℃、210℃,水拉条,冷却后切粒;

3)分级筛选,烘干得防老化母料。

1份该母料加入到100份聚丙烯F401基础树脂中,制备集装袋经纬线样品用于试验测试,样品厚度为0.14-0.15 mm。试验检测条件:湿度:50%;光源:UVB313光源;每次光照时间:8 h,光照时温度:60℃;每次冷凝时间:4 h,冷凝时温度50℃;光照和冷凝过程循环进行,测试周期为360 h。测试结果见表1和表2。

对比例6

100份聚丙烯粉料、15份光稳定剂770DF、15份镍盐光稳定剂 2002、5份抗氧剂 1010、10份抗氧剂168和0.5份聚乙烯蜡;

1)按重量比称量所需原料,混合,搅拌 15 min,搅拌速度为60 r/min,得半成品料;

2)将混合均匀的半成品料挤出挤料斗,挤出机一区至四区的温度依次设定为:50℃、210℃、210℃、210℃,水拉条,冷却后切粒;

3)分级筛选,烘干得防老化母料。

1份该母料加入到100份聚丙烯F401基础树脂中,制备集装袋经纬线样品用于试验测试,样品厚度为0.14-0.15 mm。试验检测条件:湿度:50%;光源:UVB313光源;每次光照时间:8 h,光照时温度:60℃;每次冷凝时间:4 h,冷凝时温度50℃;光照和冷凝过程循环进行,测试周期为360 h。测试结果见表1和表2。

对比例7

100份聚丙烯粉料、15份光稳定剂770DF、15份光稳定剂 944、5份抗氧剂 Iraganox900和0.5份聚乙烯蜡;

1)按重量比称量所需原料,混合,搅拌 15 min,搅拌速度为60 r/min,得半成品料;

2)将混合均匀的半成品料挤出挤料斗,挤出机一区至四区的温度依次设定为:50℃、210℃、210℃、210℃,水拉条,冷却后切粒;

3)分级筛选,烘干得防老化母料。

1份该母料加入到100份聚丙烯F401基础树脂中,制备集装袋经纬线样品用于试验测试,样品厚度为0.14-0.15 mm。试验检测条件:湿度:50%;光源:UVB313光源;每次光照时间:8 h,光照时温度:60℃;每次冷凝时间:4 h,冷凝时温度50℃;光照和冷凝过程循环进行,测试周期为360 h。测试结果见表1和表2。

对比例8

100份聚丙烯粉料、15份光稳定剂770DF、15份光稳定剂944、5份抗氧剂3114、10份抗氧剂168和0.5份聚乙烯蜡;

1)按重量比称量所需原料,混合,搅拌 15 min,搅拌速度为60 r/min,得半成品料;

2)将混合均匀的半成品料挤出挤料斗,挤出机一区至四区的温度依次设定为:50℃、210℃、210℃、210℃,水拉条,冷却后切粒;

3)分级筛选,烘干得防老化母料。

1份该母料加入到100份聚丙烯F401基础树脂中,制备集装袋经纬线样品用于试验测试,样品厚度为0.14-0.15 mm。试验检测条件:湿度:50%;光源:UVB313光源;每次光照时间:8 h,光照时温度:60℃;每次冷凝时间:4 h,冷凝时温度50℃;光照和冷凝过程循环进行,测试周期为360 h。测试结果见表1和表2。

对比例9

100份聚丙烯粉料、15份光稳定剂770DF、15份光稳定剂944、5份抗氧剂1010、10份抗氧剂168和0.5份分散剂EBS;

1)按重量比称量所需原料,混合,搅拌 15 min,搅拌速度为60 r/min,得半成品料;

2)将混合均匀的半成品料挤出挤料斗,挤出机一区至四区的温度依次设定为:50℃、210℃、210℃、210℃,水拉条,冷却后切粒;

3)分级筛选,烘干得防老化母料。

1份该母料加入到100份聚丙烯F401基础树脂中,制备集装袋经纬线样品用于试验测试,样品厚度为0.14-0.15 mm。试验检测条件:湿度:50%;光源:UVB313光源;每次光照时间:8 h,光照时温度:60℃;每次冷凝时间:4 h,冷凝时温度50℃;光照和冷凝过程循环进行,测试周期为360 h。测试结果见表1和表2。

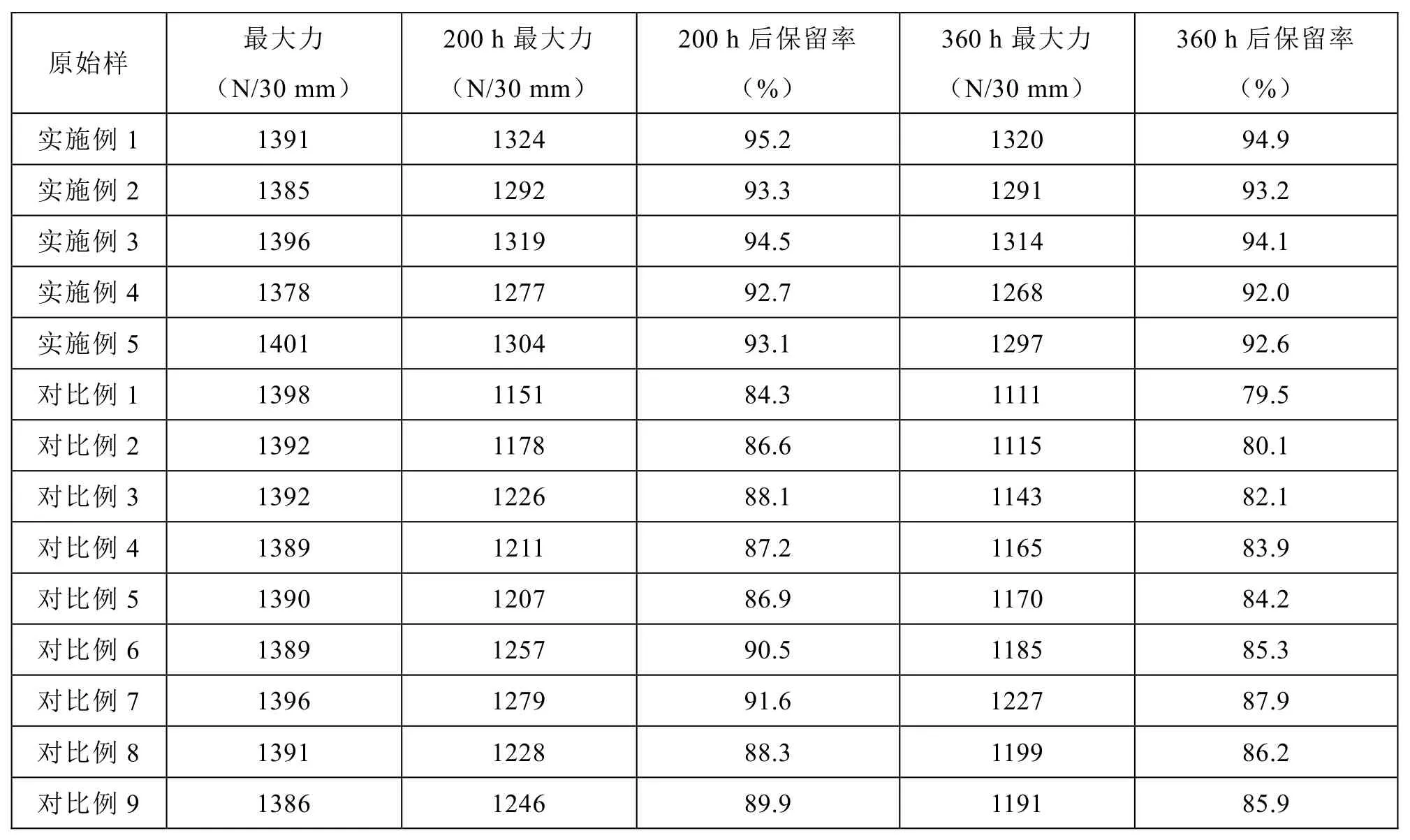

实施例 1为最佳实施例,选用光稳定剂770DF和光稳定剂 944复合使用和抗氧剂 1010和抗氧剂168复合使用,聚乙烯蜡作为分散剂,在实施例1各组分重量比情况下制备的防老化母料200 h人工老化后最大力保留率达到95.2%,拉伸强度保留率达到99.7%,经过360人工老化后最大力和拉伸强度保留率稍有降低,分别为94.9%和98.8%。各组分含量不同时,最大力和拉伸强度保留率较实施例低,但最大力和拉伸强度保留率仍能达到92%以上;单独选用一种光稳定剂和抗氧剂(对比例1、2),200 h保留率下降,低于90%;各组分含量不在本技术研究的范围内时(对比例3),保留率明显低于实施例 1-5;选用其他光稳定剂、抗氧剂以及分散剂时(对比例4-9),200 h和360 h的最大力和拉伸强度保留率明显降低。说明本技术的光稳定剂、抗氧剂、分散剂的组合和用量可以制备优质的集装袋用防老化母料,明显提高了集装袋的防老化和耐候性能。

本技术专利信息:

申请号:CN201710548129.X

申请日:2017.07.06

介绍(公告)号:CN107163399B

介绍(公告)日:2020.03.31

IPC 分类号:C08L23/12;C08L23/06;C08K5/00;C08K5/134;C08K5/526;C08K5/3435;C08J3/22

表1 实施例1-5和对比例1-9集装袋经纬线最大力对比实验数据总结

表2 实施例1-5和对比例1-9集装袋经纬线拉伸强度对比实验数据总结