C/C复合材料显微电子计算机断层扫描成像特征

(1.天津市特种设备监督检验技术研究院,天津 300192;2.南昌航空大学 无损检测技术教育部重点实验室,南昌 330063)

C/C复合材料无损检测方法主要有超声、射线、声发射和红外热成像等方法,其中显微CT (电子计算机断层扫描)能准确、直观地再现C/C复合材料内部的三维立体结构。HERRERO等[1]利用相位CT对C/C复合材料进行了高分辨率三维重建与重构。RODRGUEZ等[2-3]采用显微CT对复合材料内部孔隙的大小和分布特征进行了研究。WILLIAMS等[4]采用同步辐射CT对拉伸试验后的金属基复合材料内部损伤,如夹杂、裂纹和孔隙等进行了三维成像研究。研究表明,通过CT技术能对复合材料内部缺陷特征进行定位、定量和定性分析。由于孔隙是复合材料常见的制造缺陷之一,孔隙率是衡量复合材料内部质量的定量指标。HAUSHERR等[5]借助高分辨率CT测量了C/SiC复合材料的孔隙率,TISEANU等[6]借助纳米CT系统将C/C复合材料体素分辨率提高到2.5 μm,并测量了NB31、DMS780、N11 3种试样的孔隙率。HUFENBACH等[7]设计了一种复合材料在线CT检测装置,可用于压缩试验后的损伤特征分析。BÖHM等[8]对比了在线CT和离线CT分析复合材料孔隙率的差异,得到压缩载荷情形下,孔隙率与载荷呈线性递减关系的结论。国内,阚晋等[9]利用显微CT检测出多向编织C/C复合材料内部存在大量的孔洞。冯炎建[10]利用显微CT较好地分辨出3D C/SiC复合材料中的纤维束、基体和孔隙。许承海等[11]采用显微CT对多向轴编C/C复合材料内部微结构进行了统计分析,研究了室温环境下的拉伸破坏特征。对复合材料而言,复合材料的孔隙率测量受孔隙提取精度、测量体积、孔隙分布均匀性及CT成像分辨率等因素的影响,江柏红等[12]讨论了C/C-SiC复合材料测量区域体积对测量孔隙率的影响。

笔者采用显微CT对C/C复合材料试样进行三维成像,采用图像特征提取方法分别提取试样中的孔隙、裂纹、外来物夹杂等缺陷的三维分布,并进行统计和量化分析,最后测量C/C复合材料的孔隙率。

1 C/C复合材料显微CT试验

试验材料为针刺坯体C/C复合材料,使用无纬布与网胎,按7:3的质量比制成针刺毡,相邻无纬布层互为90°,针刺毡在浸渍后做高温处理,经过碳化、致密化和石墨化等工艺制成C/C复合材料成品,然后加工成80 mm×20 mm×8 mm(长×宽×高)的长方体试样(该试样经过3点弯曲试验来模拟弯曲载荷的作用)。

试验设备采用中国工程物理研究院应用电子学研究所提供的显微CT系统,该系统采用Phoenix 225kV-X射线源,最大能量为225 kV,最小焦点尺寸小于3 μm。平板探测器为PerkinElmer公司生产的XRD1621平板探测器,闪烁体材料为针状碘化铯,探测器成像矩阵为2 048×2 048,探元大小为200 μm×200 μm(长×宽)。

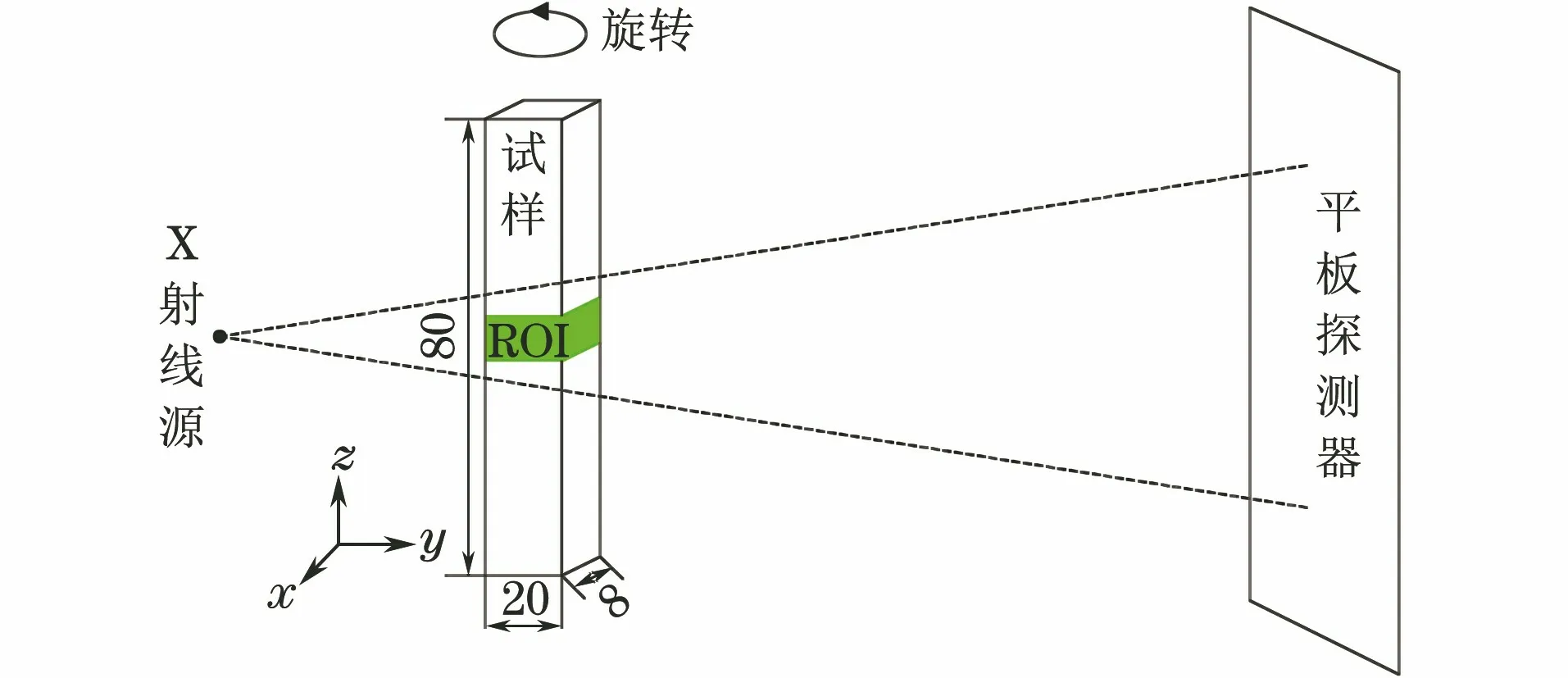

试验参数为:① 射线源到工件的距离为100 mm;② 工件到探测器的距离为1 350 mm;③ 管电压为130 kV;④ 管电流为600 μA;⑤ 投影数量为800幅(投影时转动角度为360°);⑥ 探测器积分时间为1 s;⑦ 分辨率为37.7 μm。通过对投影图像进行CT重建,共重建了260幅断层图像,重建图像矩阵为1 000×1 450。图1为C/C复合材料显微CT扫描方法示意。

图1 C/C复合材料显微CT扫描方法示意

2 显微CT图像特征提取与分析

2.1 C/C复合材料断层图像分析

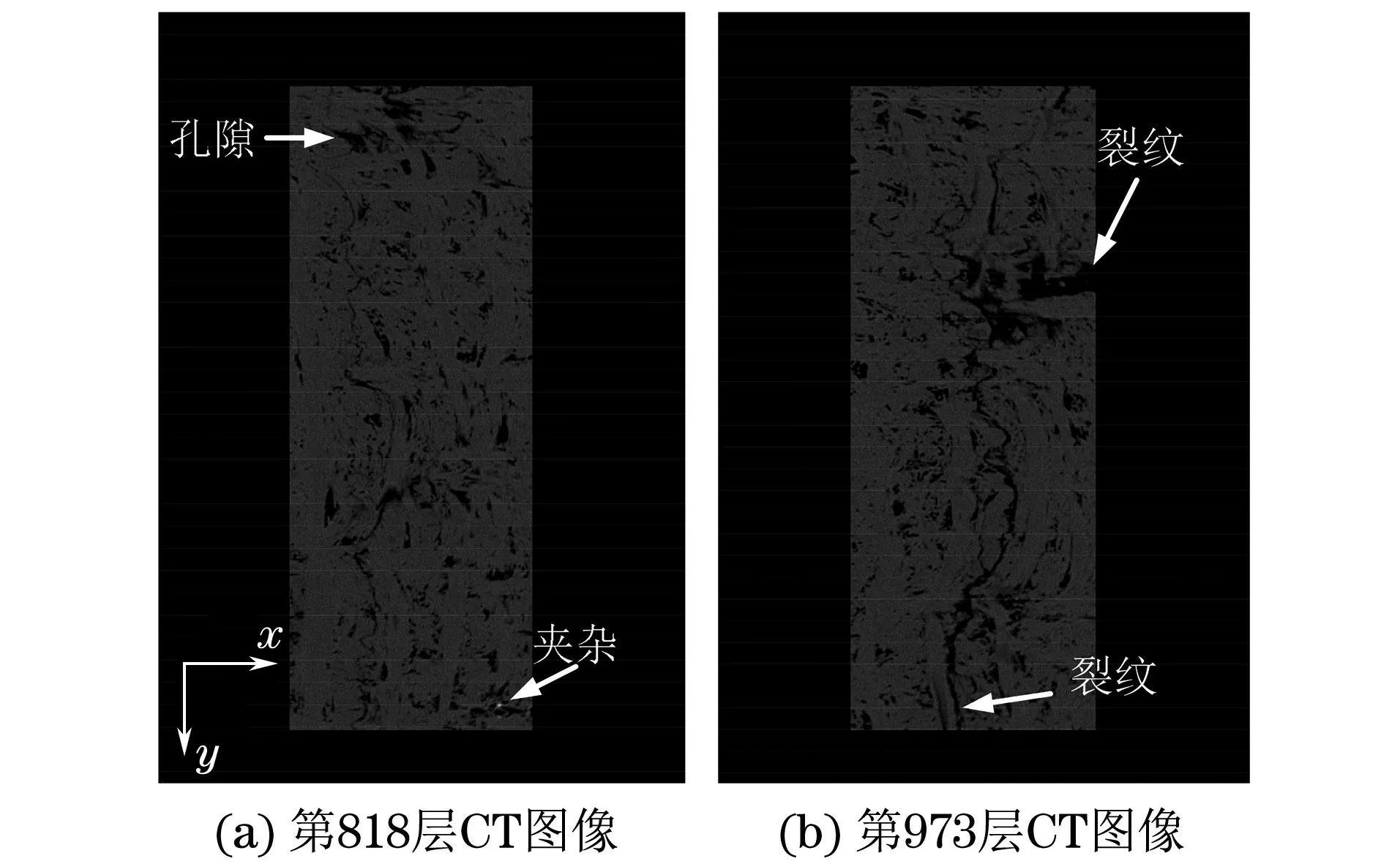

图2为C/C复合材料中间部位不同位置的CT断层图像,为了避免受复合材料表面状态的影响,对所有CT图像边缘进行了裁剪。由图2可观察到CT图像中存在大量孔隙(孔隙是复合材料的主要内部结构特征之一,孔隙的含量、大小、几何形状、分布和相互连通情况对其性能影响很大)。另外,图2中还可观察到裂纹和外来物夹杂,其中裂纹由3点弯曲试验产生,外来物夹杂可能是复合材料机械加工过程中带来的外来物,其密度略高于C/C复合材料,呈亮斑显示。

图2 C/C复合材料中间部位不同位置的CT断层图像

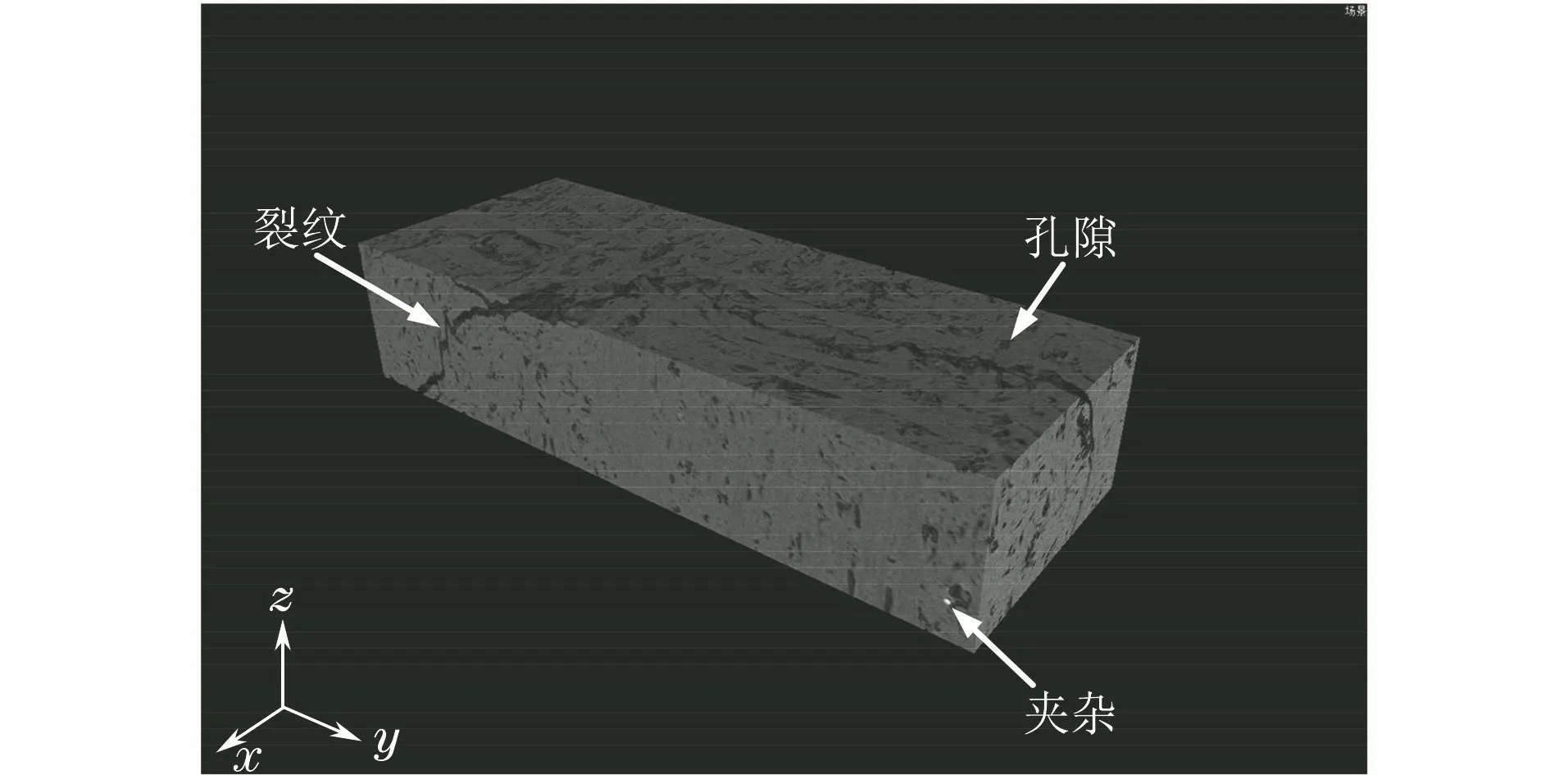

图3为采用VGStudio MAX2.2软件对260幅断层图像进行三维重构的结果,从图中可以观察到试样中存在表面裂纹、夹杂和孔隙等缺陷,直观再现了C/C复合材料的三维结构。

图3 C/C复合材料三维结构

2.2 C/C复合材料内部缺陷特征提取

C/C复合材料是一种特殊的多孔材料,在使用过程中有可能产生裂纹等缺陷。将内部孔隙视为缺陷时,对复合材料内部所有缺陷进行特征提取,可以得到内部缺陷的分布和缺陷大小。

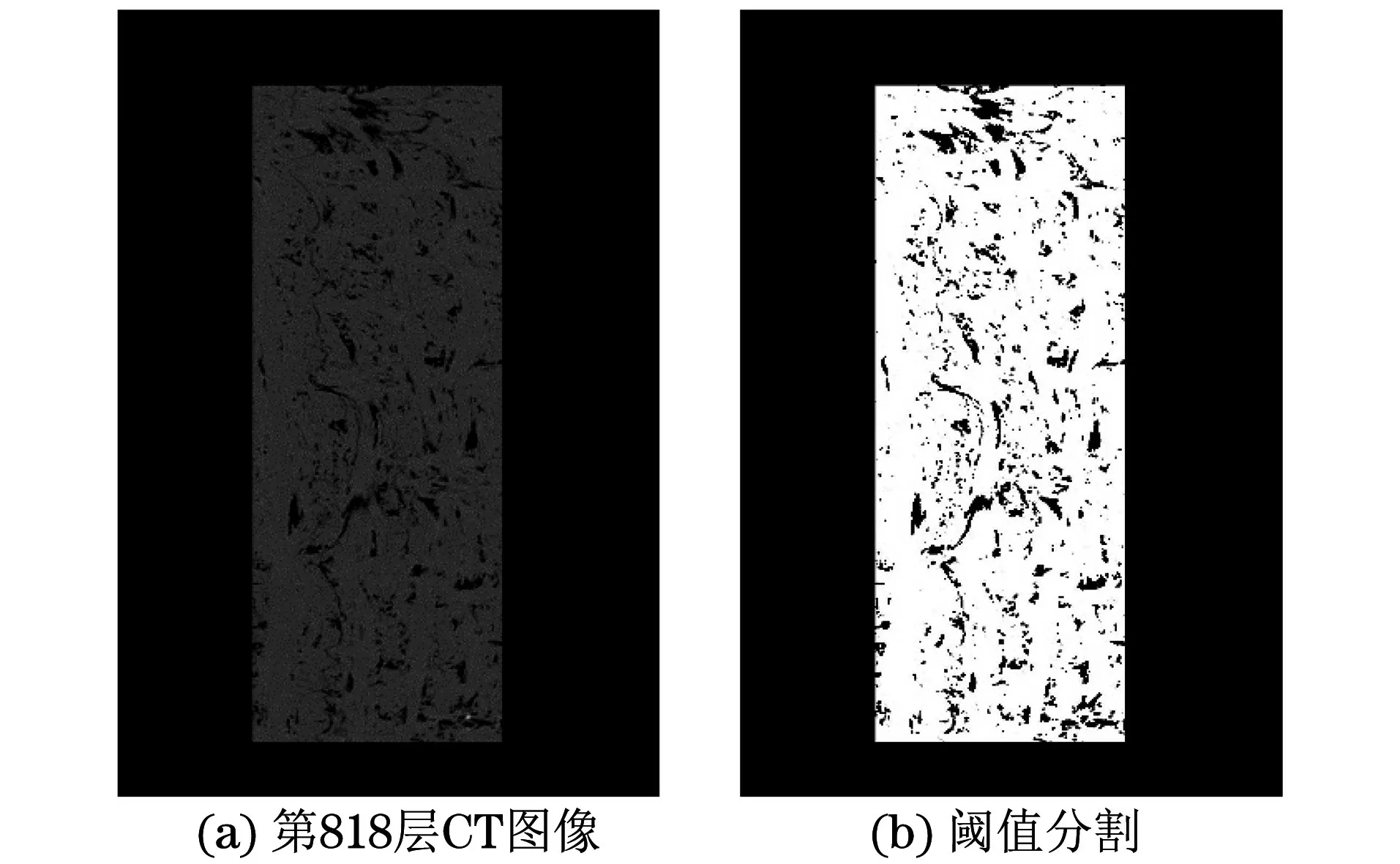

阈值分割法是C/C复合材料CT图像进行缺陷提取,特别是孔隙提取的常用方法。然而,孔隙和材料之间的阈值选择存在不确定性,受人为因素的影响较大,不同的阈值得到的结果也不同。根据断层图像的灰度分布特征,采用最大类间方差法(Otsu算法)提取C/C复合材料的内部缺陷,根据Otsu算法计算得到C/C复合材料CT图像的分割阈值为42(8位灰度图像)。

使用该阈值对断层图像进行阈值分割提取,可以得到如图4所示的结果。图4(a)为C/C复合材料显微CT第818层断层图像,图4(b)为阈值分割后的结果。阈值分割前后的图像对比结果表明阈值选择比较合理。需要注意的是阈值分割后的结果包含孔隙、裂纹等。

图4 C/C复合材料CT图像缺陷提取

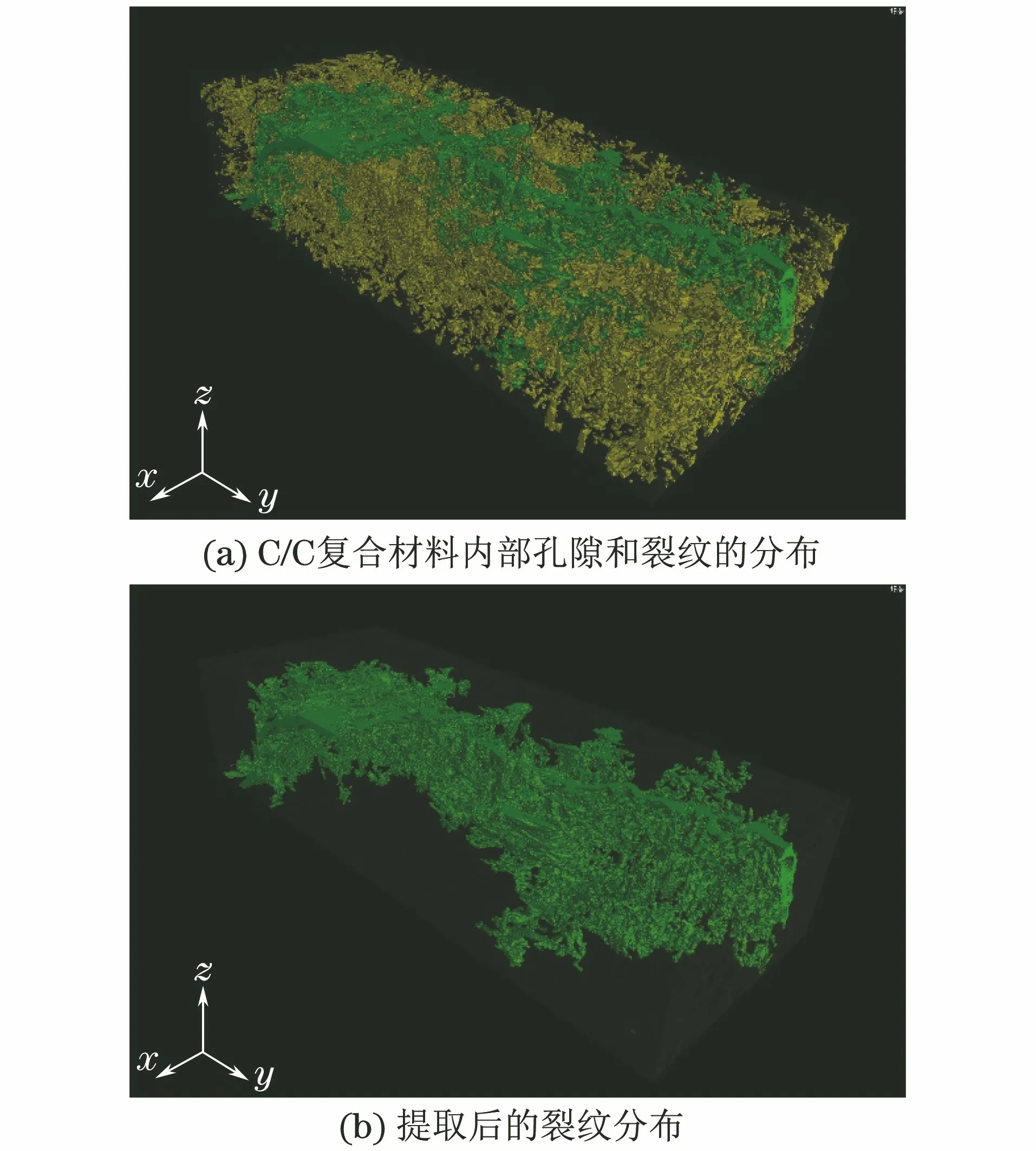

将260幅阈值分割后的图像导入VGStudio MAX2.2软件中进行缺陷的三维可视化,由于阈值分割后孔隙和裂纹在CT图像上都表现为黑色,但形态分布不同。图5(a)为C/C复合材料内部孔隙和裂纹的分布形态,其中孔隙用黄色表示,裂纹用绿色表示,可以观察到该试样中存在大量的孔隙。为进一步对裂纹形貌进行观察分析,将裂纹单独提取后的结果如图5(b)所示,由此得到了裂纹的形貌。

图5 C/C复合材料内部孔隙和裂纹的分布及提取后的裂纹分布

由图2(a)可知,复合材料内部存在外来物夹杂,为此需要对试样中的夹杂进行提取。由于已经分离出了低密度的孔隙和裂纹,所以在非缺陷处提取其像素点的灰度进行灰度统计分析,对图4(a)统计得到非缺陷处的灰度最小值为48,最大灰度值为88,平均灰度值为69.8,标准差为6.0,且其灰度值T1近似服从正态分布T1N(69.8,6.02)。

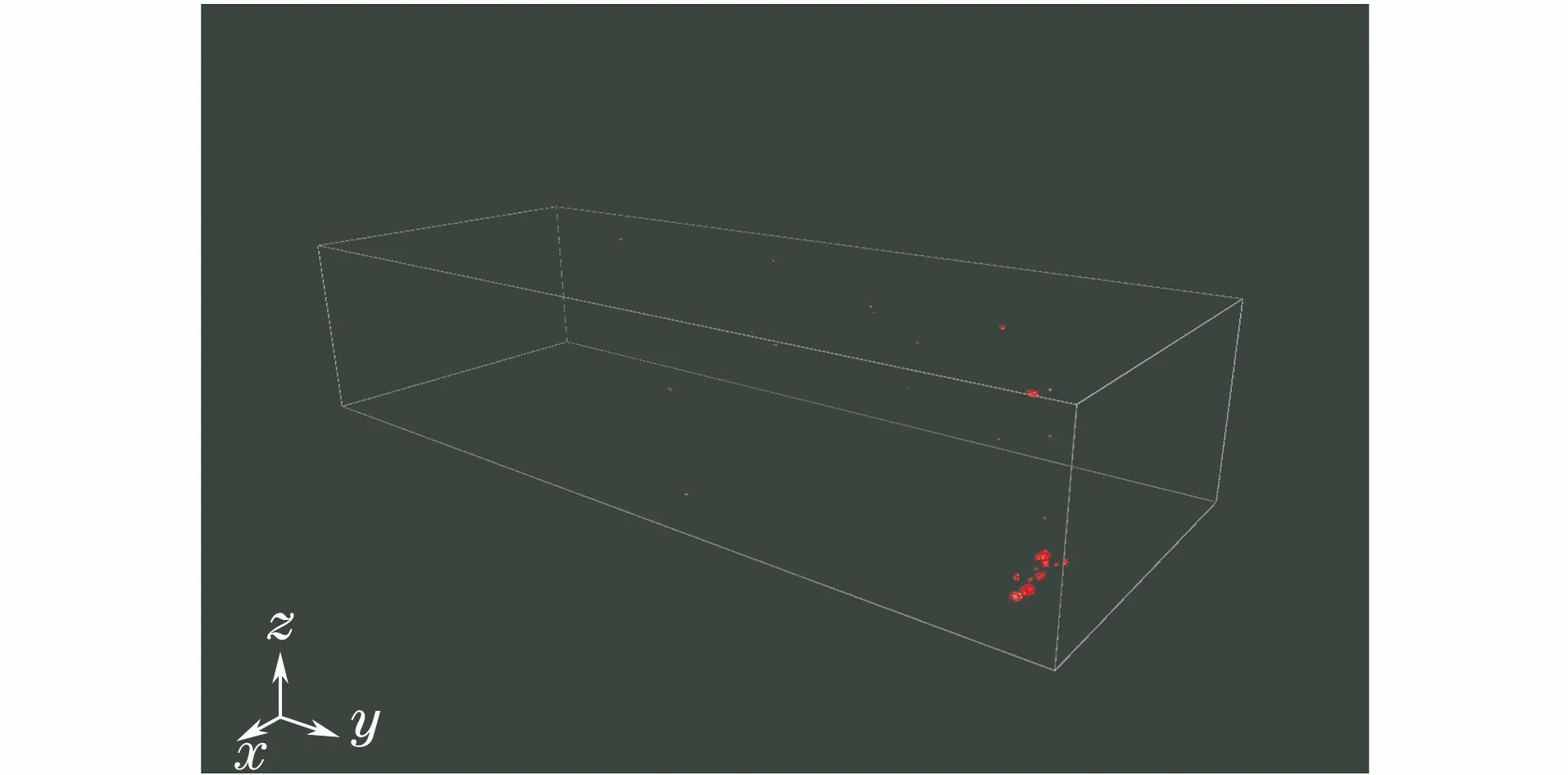

运用统计学中4σ方法,得到夹杂的灰度阈值为93.8,对C/C复合材料内部夹杂进行三维特征提取,得到其分布如图6所示,夹杂用红色显示(放大4倍观察)。

对图6中提取的夹杂进行统计分析,得到测试区域共有25处夹杂缺陷,最大夹杂体积为0.03 mm3,所占体素为471,最小夹杂仅占8个体素。所有夹杂所占的总体素为2 116,总体积为0.11 mm3,所占的体积百分比不足0.02‰。

图6 C/C复合材料夹杂三维特征提取后的分布

2.3 C/C复合材料内部孔隙分析

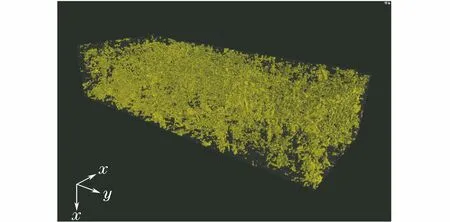

目前,国内外对复合材料孔隙类缺陷的检测与评价方法有超声声速法、超声衰减法、微波法、CT法等,其中超声衰减法应用最多[13]。但是超声检测是利用声波的反射和衰减来判断有无缺陷,并进一步评价内部缺陷性质和大小的,声波的反射和衰减除了与缺陷的大小、埋深有关外,还受对象介质声阻抗的影响。因此,超声检测法对孔隙的大小、分布难以直观分析。孔隙的大小、空间位置分布对C/C复合材料的性能表征具有重要的作用。图7为C/C复合材料显微CT成像内部孔隙(不含裂纹)提取后进行三维可视化的结果。

图7 C/C复合材料孔隙的三维分布

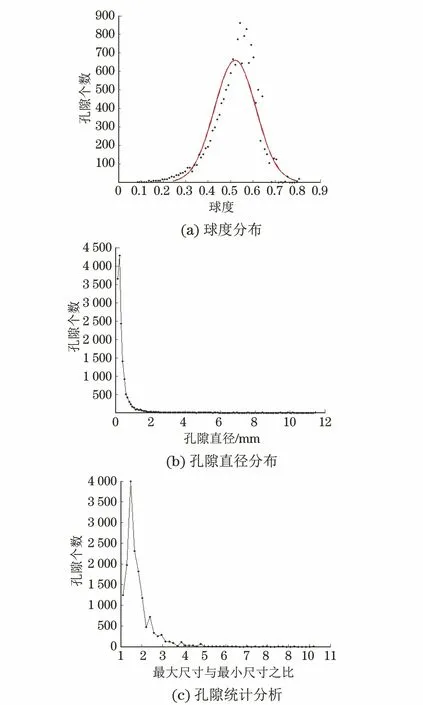

对应图7的孔隙三维分布,利用VGStudio MAX2.2软件的搜索功能可以统计得到15 261个孔隙。

球度定义为与缺陷体积相同的球体表面和缺陷表面之间的比率。球体的球度越接近1表示形状越接近球状。所有孔隙的球度统计分布如图8(a)所示,其中球度大于0.4的孔隙数量为13 623,占孔隙总数的89.3%,球度大于0.5的孔隙数量为9 628,占孔隙总数的63%。另外,数据拟合(红色曲线)结果表明球度分布呈正态分布。因此,孔隙的大小可采用其外接球的直径进行表征,得到孔隙直径分布如图8(b)所示。统计计算得到平均孔隙直径为0.41 mm,其中直径小于0.41 mm的孔隙有11 178个,占总孔隙数量的73.25%,直径小于2 mm的孔隙有15 005个,占总孔隙数量的98.3%。全部孔隙所占的体素为5 857 303,全部孔隙所占试样体积百分比为4.53%(不能代表孔隙率)。

图8 孔隙统计分析

为了分析图7中所有孔隙的形状,对每一个孔隙分析其最小包围盒的x,y,z方向的尺寸,寻找每个孔隙的最大尺寸和最小尺寸,计算最大尺寸与最小尺寸之比,根据孔隙的比值统计得到结果如图8(c)所示。若比值不大于3且球度越接近1,则该孔隙的形状可视为球形或近球形,若比值大于3且球度越接近0,则该孔隙的形状可视为条形。统计得到:比值不大于3且球度大于0.4的孔隙有13 209个,占所有孔隙的86.55%;比值不大于3且球度大于0.5的孔隙有9 445个,占所有孔隙的61.9%;比值大于3的孔隙有683个,占所有孔隙的4.5%。因此,C/C复合材料大部分孔隙呈球形或近球形结构。

孔隙率是反映复合材料性能的重要指标之一。复合材料的孔隙率是难以准确量化的指标,美国波音公司在使用超声衰减法定量评价复合材料孔隙率时,提出了孔隙率标定方法,其中就采用了CT检测孔隙率[14]。复合材料孔隙率是材料内部的孔隙体积占材料总体积的比例,通常用百分号(%)表示。由于CT是体积重建模式,因此采用体积孔隙率表示,计算公式为

(1)

式中:pv为体积孔隙率;Vp为内部孔隙所占的体积;V为测量体的总体积,包括孔隙所占的体积。

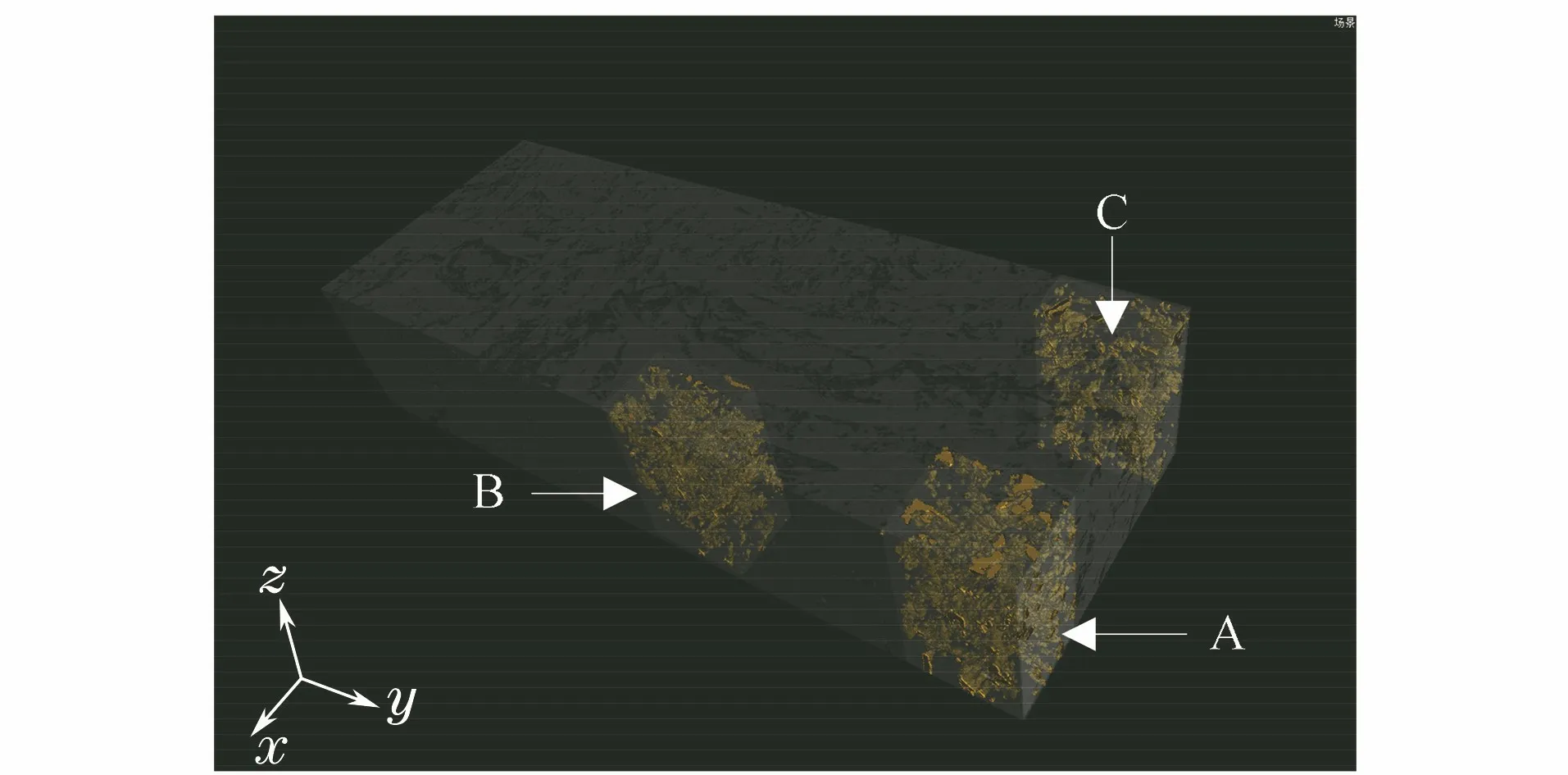

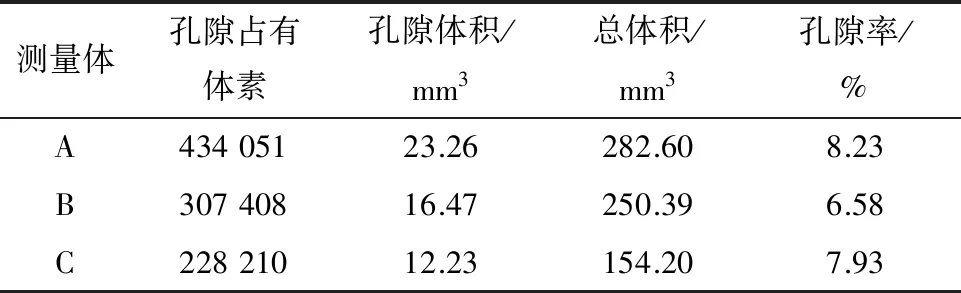

在弯曲载荷作用下C/C复合材料内部产生了裂纹,而裂纹体中贯穿了部分孔隙,因此复合材料孔隙率应高于4.53%。为了客观地分析C/C复合材料的体积孔隙率,从三维重构体中选取3处不含有裂纹缺陷的测量体A,B,C,测量体的长、宽和高的像素尺寸分别为135×157×260(A),117×160×260(B), 70×167×260(C),其孔隙分析如表1所示,位置分布如图9所示,测量体内部的彩色对象为其内部孔隙三维分布。

图9 测量体位置及孔隙分布

经统计分析,A,B,C 3个空间内孔隙个数分别为565,602,342,共计1 509个孔隙,计算得到的孔隙率为8.23%,6.58%,7.93%,如表1所示,可见其内部孔隙率分布不均匀。由于测量体A,B,C的体积不同,计算得到加权平均孔隙率为7.56%。但由于受外加载荷的影响,实际孔隙率可能略小于7.56%。

表1 C/C复合材料孔隙率

3 结论

(1) 使用显微CT对C/C复合材料进行了三维重建,获得了高分辨率的显微CT图像。

(2) 通过阈值分割等方法从三维重构模型中提取了孔隙、裂纹和夹杂的三维分布,并实现了三维可视化。

(3) 对C/C复合材料内部孔隙的大小进行分析,得到平均孔隙直径为0.41 mm,根据球度和包围盒最大尺寸与最小尺寸之比,分析得到大部分孔隙呈球形或近球形结构。

(4) 计算得到C/C复合材料的体积孔隙率为7.56%。