欧洲两种货车车轮的疲劳强度与制动热力学分析

安 涛,刘 智,肖 峰,邹 强,黄孝卿

(1.宝武集团马钢轨交材料科技有限公司;2.马钢股份公司技术中心 安徽马鞍山 243000)

车轮是轨道车辆的重要零件,具有载重、导向传递制动和前应力等功能,使用条件十分恶劣,车轮不仅要承受轮轨间作用力,还要承受制动时,车轮踏面与闸瓦摩擦引入的热负荷[1]。欧洲大陆主型货车车轮滚动圆外径尺寸为Φ920 mm,轴重为23.5 t,最高时速120 km/h,欧洲铁路基础设施整体较为老旧,因此在未来很多年,欧洲大陆的铁路货运轴重将不会增加。

目前,欧洲铁路货运机车主要使用上世纪八十年代开发的Ⅰ型Φ920 mm车轮(图1a),而Ⅱ型Φ920 mm车轮(图1b)的运用也非常广泛。按照EN 13979-1标准[2],对Ⅰ型及Ⅱ型车轮进行结构分析,从疲劳强度、制动热力学等方面分析其力学性能,为货车轮改进和开发提供科学依据。

图1 Φ920mm车轮成品图

1 疲劳强度分析

1.1 有限元模型的建立

根据车轮成品接口尺寸,选用有限元软件ANSYS中的Solid45三维8节点单元,分别建立Ⅰ型及Ⅱ型车轮三维有限元模型(图2)。车轮状态为磨耗到限,其中,磨耗到限的Ⅰ型车轮外径Φ860 mm,磨耗到限的Ⅱ型车轮外径Φ850 mm(剩余辋厚均为25 mm),材质均为EN 13262标准中的ER7。弹性模量2.0×105 MPa,泊松比0.3,密度7850 kg/m3。

1.2 边界条件与机械载荷

在车轮与车轴接触面施加压装过盈量,对车轴的内侧断面进行全约束。

EN 13979-1标准适用于对安装在非动力轴上的车轮进行疲劳强度校核。疲劳强度根据动应力变化量进行评估。动应力变化量由常规运用载荷工况(直线工况、曲线工况和道岔工况)的循环再迭加上车轮转动所形成的交变应力进行计算。按EN 13979-1标准7.2.1条要求,在踏面施加直线、曲线、道岔3个工况的横向、垂直载荷组合(图3)。

图2 车轮疲劳强度分析有限元模型

图3 加载示意图

垂向力Fz1=Fz2=Fz3=0.625Pg

横向力Fy1=0.3Pg(非导向轮对),Fy1=0.35 Pg(导向轮对),Fy2=0.18 Pg(非导向轮对),Fy2=0.21 Pg(导向轮对)

其中,p:轴重,23.5 t;g:重力加速度,9.81m/s2;α:车辆类型系数,取1。

因Ⅰ型及Ⅱ型车轮轴重相同,故轮轨力加载值相同,如表1所示。

表1 轮轨力加载值

对车轮施加角速度,如表2所示。

表2 车轮角速度

1.3 疲劳强度计算结果分析

EN 13979-1标准附录2给出了车轮结构评定流程,若疲劳强度计算结果小于等于阈值,车轮结构可直接获得验收。若疲劳强度计算结果大于于阈值(360 MPa),可通过台架试验的方式评价车轮结构。对于辐板表面加工的车轮,疲劳强度最大值σij≤360 Mpa(评定方法推导略)。

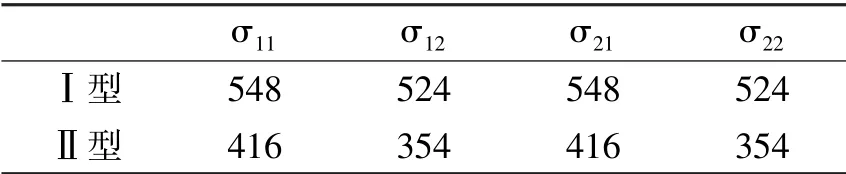

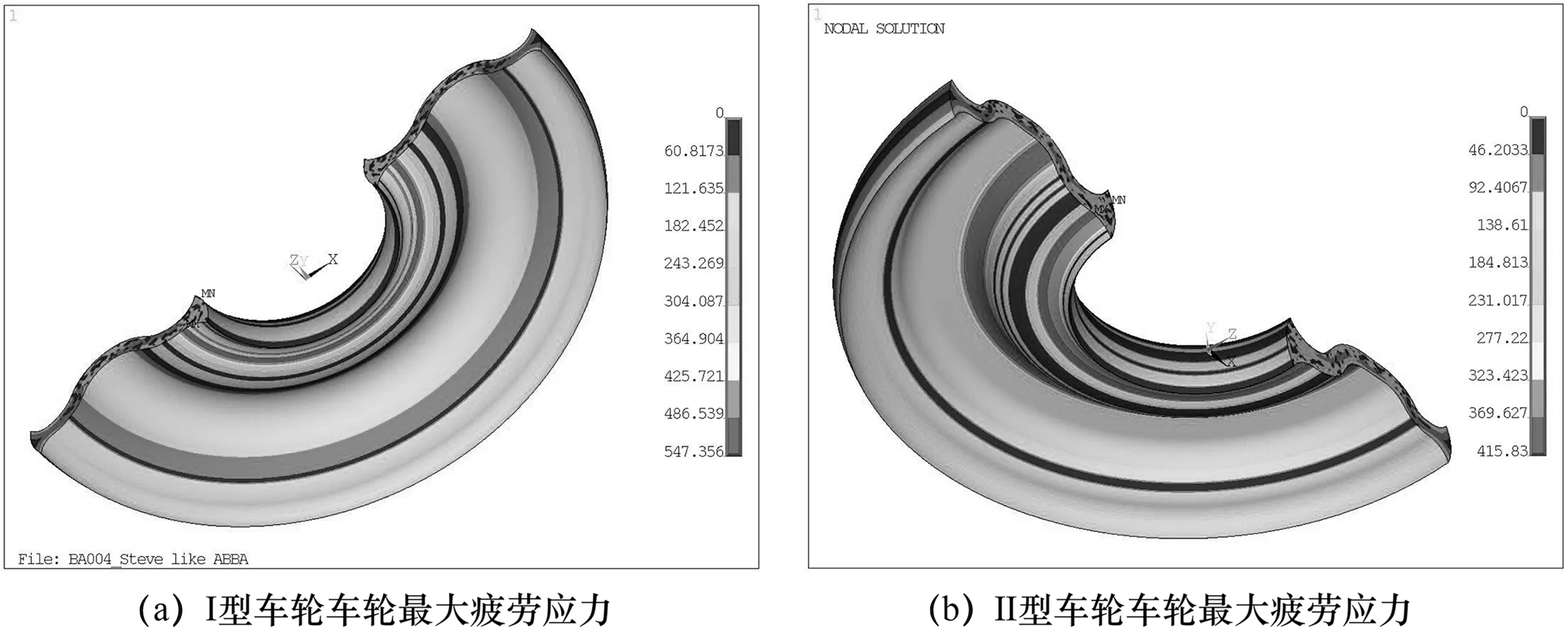

疲劳强度模拟结果分析表明Ⅰ型车轮最大疲劳强度548 MPa,Ⅱ型车轮最大疲劳强度416 MPa(表3,图4),分别为EN 13979-1标准疲劳强度阈值360 MPa的1.52及1.16倍,从计算角度,车轮结构不符合要求。但Ⅰ型车轮设计、正式运行于上世纪90年代以前,远早于EN 13979-1标准首次问世的2003年,在车轮研发过程中,通过在线运行试验的方式,对车轮结构进行了验证。Ⅰ型车轮及Ⅱ型车轮设计轴重22.5 t,近年轴重增加到23.5 t,未出现辐板批量断裂事故,说明EN 13979-1标准规定的计算方法保守,通过了EN 13979-1计算程序验收的车轮,具有极高的结构安全性,不会发生辐板结构因疲劳而断裂。

表3 疲劳强度计算结果/MPa

2 制动分析

2.1 有限元模型

选用有限元软件ANSYS中的plane55二维热分析单元,分别建立Ⅰ型及Ⅱ型车轮新制及磨耗状态的二维有限元模型(图5)。材料热物理参数来源于UIC B169 RP1报告。

2.2 边界条件与制动热载荷

制动热力学计算及台架试验,模拟了货车以60 km/h时速进行长坡制动的工况。设置环境温度及车轮初始温度为24℃,在车轮外表面设置对空气换热系数,截选踏面与闸瓦接触的线段,设置制动热输入50 kW,热输入时间为45分钟,根据EN 13979-1标准相关分析流程,不施加轮轨力,但在车轮与车轴间设置过盈。首先进行热分析,其次进行热力学分析,进行热力学分析时,约束车轴内侧断面。

图4 车轮最大疲劳应力分布

图5 车轮制动分析有限元模型

2.3 制动计算结果分析

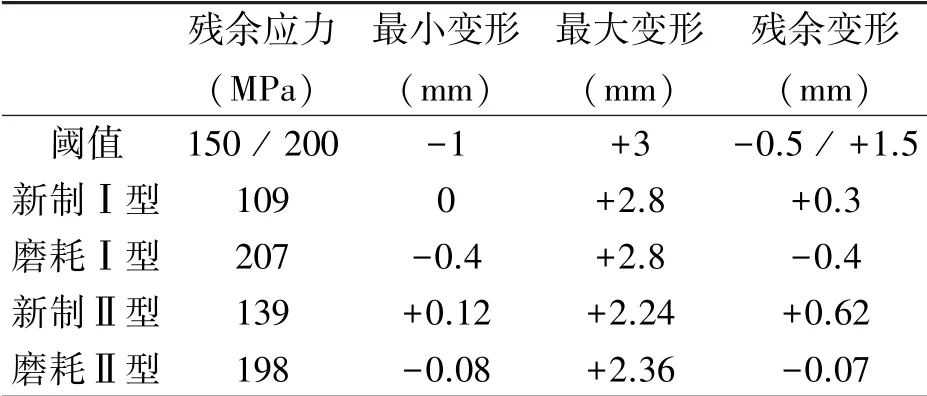

EN 13979-1标准规定,对于ER6及ER7材质新制车轮,制动过程中,轮辋轴向变形范围-1 mm-+3 mm,制动结束且冷却后,轮辋轴向变形范围-0.5 mm-+1.5 mm,3次测量的平均残余应力σrn≤150MPa,每次测量的残余应力σin≤200 MPa,对于有限元计算,运用σrn≤150 MPa作为评价准则。对于磨耗车轮,制动过程中,轮辋轴向变形范围-1 mm-+3 mm,制动结束且冷却后,轮辋轴向变形范围-0.5 mm-+1.5 mm,3次超声波测量的平均残余应力σrw≤200 MPa,每次测量的残余应力σiw≤250 MPa,对于有限元计算,运用σrw≤200 MPa作为评价准则。σrw为轮辋应力的平均值。

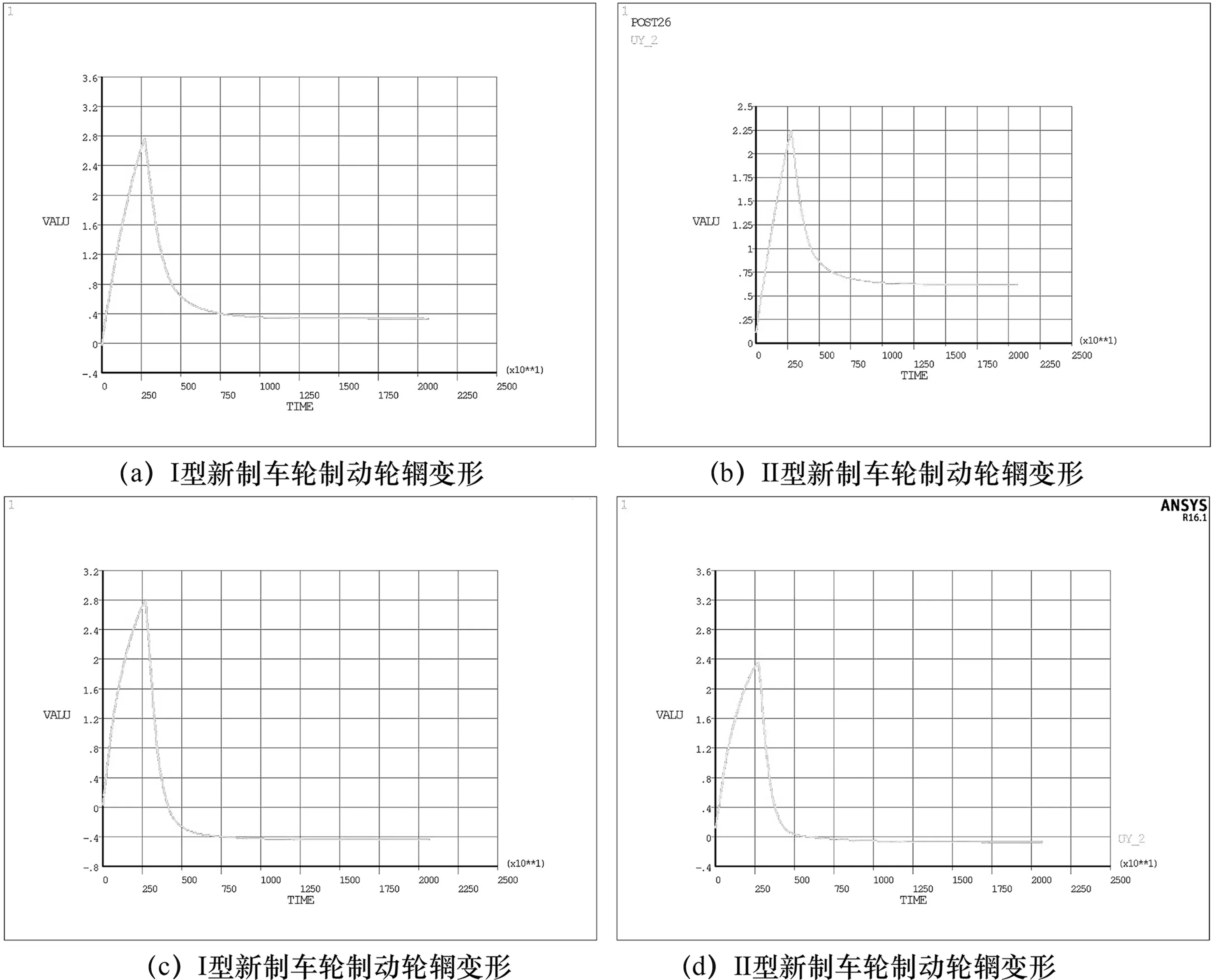

通过计算结果可知,Ⅰ型及Ⅱ型车轮变形后制动变形(表4,图6)均满足标准要求,新制Ⅰ型及Ⅱ型车轮制动冷却后的残余应力满足标准要求,且分别有27.3%及7.3%的裕量,新制车轮残余应力水平远优于磨耗车轮。磨耗Ⅰ型及Ⅱ型车轮制动冷却后的残余应力略超过或刚达到标准要求,考虑到车轮内应力具有一定散差,无法判定磨耗Ⅰ型及Ⅱ型车轮制动冷却后的残余应力是否满足标准要求,这也与制动台架试验的结果基本相同,磨耗Ⅰ型车轮进行制动台架试验时,残余应力常接近上限或超标。

表4 制动计算结果

近年来,临近磨耗到限的Ⅰ型车轮发生了多起制动引发的辋裂事故,Ⅱ型车轮也发生了一些辋裂事故。有限元模拟结果表明这与车轮制动热力学性能不佳有直接联系。

3 结语

从计算的角度,Ⅰ型及Ⅱ型车轮均不满足EN 13979-1标准要求,疲劳强度计算结果分别为标准规定阈值的1.52倍及1.16倍,Ⅱ型车轮疲劳特性优于Ⅰ型车轮。但运行结果表明,Ⅰ型及Ⅱ型车轮结构的疲劳特性适用于23.5 t轴重,120 km/h时速运行条件。

图6 车轮制动轮辋变形图

Ⅰ型及Ⅱ型车轮在23.5 t轴重条件下,制动热力学性能不佳。Ⅰ型及Ⅱ型车轮适用于坡度平缓的铁路线,不适用于重载长坡制动的铁路线。特别是欧洲阿尔卑斯山区及南欧山区的铁路,对车轮制动性能有极高的要求,Ⅰ型及Ⅱ型车轮在这些地区重载运行,有发生制动故障的风险。

欧洲致力于提高铁路客货运比重,并计划通过‘Shift2Rail’项目,将将铁路运能增加1倍。因此需开发新型高制动性能货车轮,适用于23.5 t轴重,120 km/h时速,各项结构性能,特别是制动热力学性能,优于现有Ⅰ型及Ⅱ型车轮,以适应未来铁路运量的增长。