导管架平台用钢现状及展望*

刘华祥 袁玉杰 曾靖波 陈再胜 邓林青

(1.中海石油深海开发有限公司 广东深圳 518054; 2.海洋石油工程股份有限公司 天津 300451)

海洋平台在海上油气开发中应用广泛,大体可分为固定式、半固定式和活动式3种,其中,导管架平台(又称桩基式平台)是目前最主要的固定式平台,由导管架、钢桩和上部组块3部分构成。导管架平台由钢桩打入海底,可以有效地支撑导管架和上部组块,因此整体稳定性好、刚度大、抗风暴能力强,在服役期间能经受风浪、海流、地震、海冰等外力作用。自1947年美国墨西哥湾安装使用了世界上第1座钢质导管架平台以来,这种结构已经成为10~200 m中浅海海洋平台的主要结构形式,并被广泛用于海上油田开发、海上观光以及海洋科学观测等方面。

海洋工程用结构钢根据其最小屈服强度来划分钢材等级,最小屈服强度320~400 MPa为高强度钢,大于400 MPa属于超高强度钢。目前国内大部分导管架平台用钢是钢材等级DH36&EH36、最小屈服强度355 MPa的高强度钢。随着海洋石油开发的迅速发展,导管架平台开始逐渐应用于200~350 m的较深水域。由于导管架贯穿整体水深范围,为了保证平台整体强度及其功能要求,导管架的结构杆件规格和质量将均随水深的增加而急骤增加,不但使平台的经济性变差,同时也对浮吊和下水驳船的能力提出巨大挑战[1-2]。如何选用适当屈服强度的超高强度钢材,并控制导管架平台的质量在施工资源能力范围内,是200~350 m较深水导管架平台结构设计时面临的主要问题。

本文综述了国内外导管架平台用钢要求、影响因素和超高强度钢在导管架平台的应用,同时介绍了不同国家、区域和公司的导管架平台用钢材料标准及其应用情况,最后对未来导管架平台用钢的应用前景和发展趋势进行了展望。

1 导影响管因架素平台用钢要求和钢材选择

1.1 导管架平台用钢要求

导管架平台结构的设计原则是安全、经济、合理,方便制造、安装、检验和维护。海洋平台用钢的使用环境苛刻:采用焊接方式连接,由于焊接工作量巨大,不可避免存在一些焊接缺陷或者非连续的问题;海洋平台在经受风浪、海流等自然力作用的同时,水下结构长期受海水及海洋生物的侵蚀,容易产生腐蚀问题,严重的情况下甚至可能出现腐蚀开裂或穿透等意外载荷的破坏现象(图1);平台服役期长,受力强度高,应力幅值变化大,在周期性海况的往复作用下,易发生疲劳裂纹。这些均对导管架平台用钢的性能提出了更高要求,除高强度、高韧性、易加工焊接等性能外,还需要较高的耐低温、抗疲劳、抗层状撕裂和耐腐蚀等性能。

图1 导管架平台海上损坏实例Fig.1 Examples of offshore jacket platform damage

1.2 导管架平台用钢选择影响因素

导管架平台通常单独位于外海而与陆地距离较远,上部操作空间有限,同时海上油气开发危险系数高。当导管架平台结构发生破坏后,会造成严重的经济和环境损害,为了保障任意工况平台结构的整体完整性,平台用钢选择时需重点考虑如下影响因素。

1.2.1 施工环境

导管架平台通常由一系列的空间杆件组成,导管架主腿和撑杆一般使用焊接钢管,上部组块则由焊接钢管和型钢组成空间框架。平台的用钢量与水深和上部组块质量密切相关,用钢量通常为几千吨或几万吨。管材通常在车间完成卷制、焊接和接长,型钢则根据梁高的不同采用成品型钢或焊接H型钢,构件制造完成后在室外场地进行组对焊接。施工环境对导管架平台钢材提出了较高的要求:

1)具备良好的可焊性,超高强度钢通过调整钢材成分和组织结构达到强度指标要求,但钢材强度越高,其可焊性、焊缝抗裂性能越差,限制了超高强度钢材的应用;

2)超高强度钢材焊接前对预热要求严格,但对于大型导管架而言,预热工作量的增加会导致施工效率的降低;

3)超高强度钢材母材本身也存在组织性能不稳定的现象,晶体组织的不均匀导致钢材性能不均匀,尤其是厚板,为了保障其厚度方向的强度,采用水冷或其他冷却方式时一旦产生淬硬组织,则将导致焊接性能变差。

1.2.2 动力性能

导管架平台结构设计除需要满足功能需求外,还需满足平台操作人员的舒适性要求(平台振动和位移要求)。因此在结构物设计过程中,除需考虑强度要求外,还要满足位移要求,即保证平台的刚度。在通常情况下,导管架平台上层甲板的水平变形需小于上层甲板至泥面垂直距离的1/200。

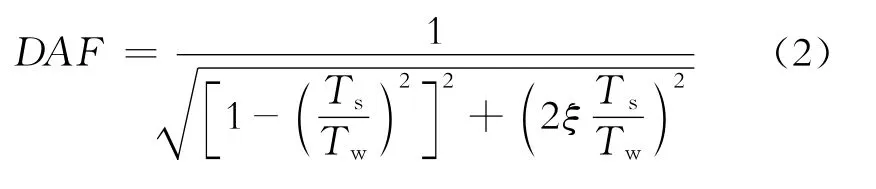

导管架平台的自振特性主要由平台质量和结构刚度决定,其自振周期为

式(1)中:Ts为平台自振周期;M为平台结构的质量矩阵,包括4部分,即结构自重、设备自重、管内介质质量和附加水质量,将这4部分的质量分配到相应的节点上,就构成了结构的质量矩阵;K为结构刚度矩阵,可采用标准有限元法将各杆件的单元刚度矩阵集中,即可得到结构的总刚度矩阵。

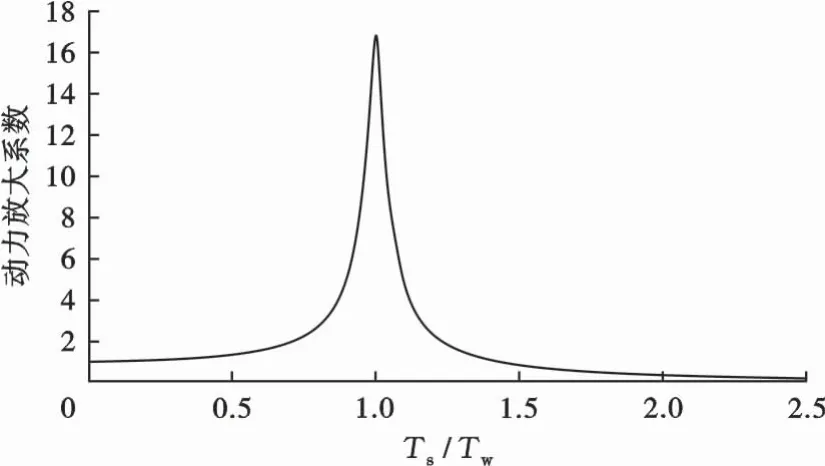

当导管架平台用钢由高强度钢变为超高强度钢时,可以减小型钢和钢管的尺寸,从而导致导管架平台质量减轻、刚度降低。由式(1)可知平台的自振周期将变大,并与波浪的谱峰周期更为接近,动力放大效应会更加明显,从而导致平台的变形增加,结构设计更加困难。导管架平台的动力放大系数与周期的关系见式(2)和图2。

式(2)中:DAF为动力放大系数;Tw为波浪周期,s;ξ为平台阻尼系数,可取值3%。

图2 导管架平台动力响应与自振周期和波浪周期的关系Fig.2 Relationship between dynamic response with natural period and wave period of jacket plantform

导管架平台固有周期Ts一般在5 s以内,通常小于波浪周期Tw,因此根据图2,为了减小平台的动力放大效应,导管架平台结构设计应尽量使平台自振周期远离波浪周期,当二者之比控制在小于0.5的范围内时,动力放大系数小于1.30,导管架结构设计相对经济、安全。

1.2.3 疲劳性能

导管架由大量的管节点组成。管节点的稳定性对平台安全至关重要,除了需要满足强度要求外,还需满足疲劳性能要求。根据API RP 2A-WSD《海上固定平台规划、设计和建造的推荐作法——工作应力设计法》规定,管节点的应力集中系数需按Efthymiou公式计算,对未采用焊接外形控制的管节点,其应力幅值-寿命曲线可选择WJT曲线,该曲线适用于屈服强度500 MPa以下的钢材。

采用超高强度钢时,虽然其应力幅值和允许循环次数并没有比高强度钢显著提高[3],但钢材强度的增加和杆件壁厚的减小,导致了平台整体刚度变小、自振周期变大,因此与波浪散布数据概率分布最广泛部分的波浪叠加更为明显,疲劳损伤相对更大;而且随着钢材壁厚或者杆件尺寸规格的下降,杆件内部应力将进一步增加,应力幅值变大,允许的疲劳循环次数也会减少,导致疲劳性能变差。

2 导管架平台用钢材料标准

导管架平台用钢由于其特殊性,采用的钢材标准有别于陆地通用的建筑物结构用钢。目前,世界范围内广泛采用的钢材标准是欧洲标准EN 10225和美国石油协会API相关标准。国内采用的是中国国家标准GB 712—2011《船舶及海洋工程用结构钢》。除了上述标准外,一些石油公司对导管架平台不同部位钢材的使用提出了更具体、明确的规定,这里以道达尔公司为例进行介绍。

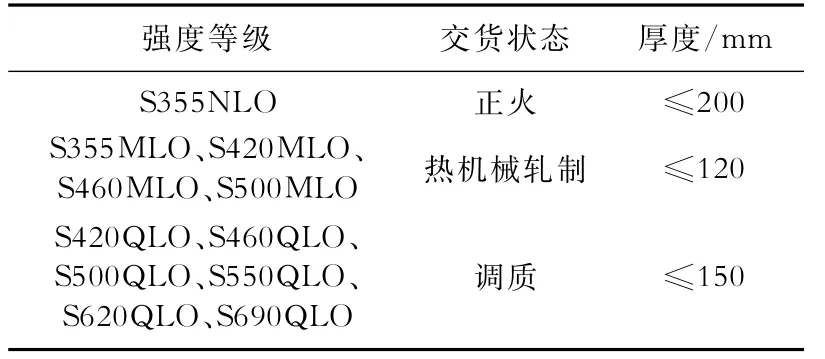

2.1 欧洲标准EN 10225

EN 10225《海上固定平台用焊接结构钢——交付技术条件》是欧洲现行的导管架平台用钢标准,主要应用于北海油田,现行版本于2019年颁布。该标准规定,导管架平台钢材冲击性能的试验温度需要达到-40℃,以便适应气温较低的区域环境。EN 10225的钢材等级参照EN 10025《热轧非合金结构钢——交付技术条件》中的热轧结构钢而制定,并在EN 10025的基础上严格控制合金成分,提高了韧性要求。该标准涵盖的钢材强度等级、交货状态和厚度限制见表1[4]。

表1 欧洲标准EN 10225钢材等级和相关信息Table 1 Steel grade and related information in European standard EN 10225

2.2 美国石油协会API相关标准

美国石油协会API结构用钢的相关标准包括API SPEC 2H、API SPEC 2Y和API SPEC 2W,主要应用于墨西哥湾海域。①API SPEC 2H涵盖屈服强度289、345 MPa 2个等级钢材,分别标识为API 2H-42和API 2H-50,交货状态为正火,对于API 2H-50,当钢材厚度大于63.5 mm时,可与业主商量以调质状态交货[5];②API SPEC 2Y涵盖屈服强度345、414 MPa 2个等级钢材,分别标识为API 2Y-50和API 2Y-60,交货状态为调质[6];③API SPEC 2W涵盖屈服强度345、414、483和552 MPa 4个等级钢材,分别标识为API 2W-50、API 2W-60、API 2W-70和API 2W-80,交货状态为热机械轧制[7]。

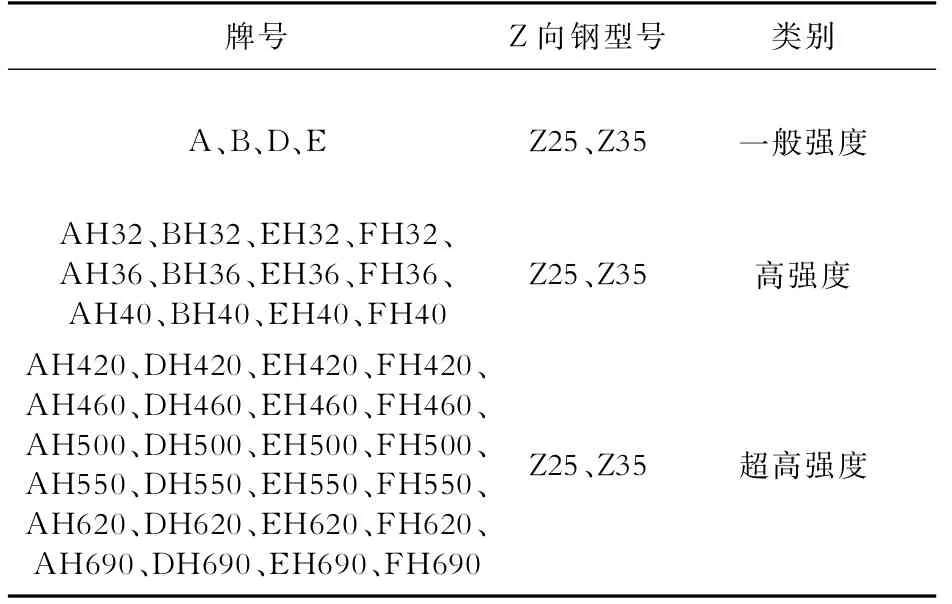

2.3 中国国家标准GB 712

中国国家标准GB 712的最初版本只针对船体用结构钢,名称为《船体用结构钢》,2011年修订时参照中国船级社《材料与焊接规范》增加了海洋工程用结构钢方面的内容,并将名称修改为GB 712—2011《船舶及海洋工程用结构钢》。该标准将钢材按照强度级别分为一般强度、高强度和超高强度3类船舶及海洋工程用钢(表2)[8],在导管架平台使用时要求以正火状态交货。

表2 中国国家标准GB 712钢材分类及牌号Table 2 Classification and grade of steel in Chinese standard GB 712

2.4 道达尔公司导管架平台用钢要求

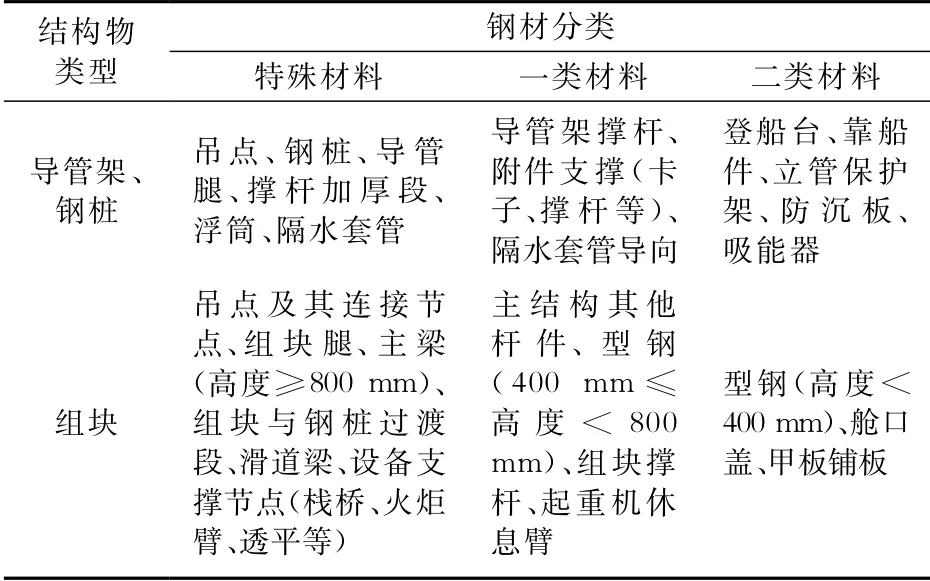

道达尔公司制定了详细的导管架平台结构设计和钢材选择标准。首先,按照导管架平台结构杆件的重要性和使用部位,将钢材分为特殊、一类和二类材料3类(表3);然后,按照钢材的最小屈服强度,再将钢材分为低强度、中强度、高强度和超高强度钢材4类。其中,超高强度钢材的使用需要先征得业主同意;屈服强度460 MPa及以上级别的钢材禁止用于贯入式钢桩、贯入式隔水套管和导管架节点;结构构件二类材料禁止使用超高强度钢材。道达尔公司导管架平台钢材产品用钢等级要求见表4。

表3 道达尔公司导管架平台结构物类型及其钢材分类Table 3 Steel classification and grade of structural members of jacket platform of Total

表4 道达尔公司导管架平台钢材产品用钢等级要求Table 4 Classification grade of steel products used for jacket platform of Total

3 导管架平台用钢实践

3.1 超高强度钢材的生产基本实现国产化

自2006年以来,国内大型钢厂开始生产超高强度海洋工程结构用钢材[9],主要用于船、桥梁和风电设施结构。钢材供货状态有调质和热机械轧制2种,多出口欧洲,采用欧洲标准EN 10225,调质态交货的最大厚度95 mm,热机械轧制态交货的最大厚度80 mm。

超高强度钢在国内海洋平台主要用于自升式钻井平台的齿条钢,采用标准为ASTM A517,以调质状态交货。舞阳钢铁有限责任公司研制出了屈服强度大于690 MPa、厚度177.8 mm的A517Gr Q钢板[10]。另外,南海陵水17-2气田由于所在海域水深超过1 000 m,为了减轻平台总体质量,同时满足浮式平台上部组块立柱空间跨距大、对杆件刚度和强度要求高的特点,首次在新建半潜平台的上部组块中采用了国产超高强度钢API 2Y-60。该钢材最大板厚90 mm,由湖南华菱湘潭钢铁有限公司生产,使用规模达到4 500 t,是国内第一次在海洋平台结构上大规模使用超高强度钢材。

3.2 国内导管架平台普遍采用高强度钢

目前,我国导管架平台的设计钢材标准为GB 712—2011《船舶及海洋工程用结构钢》,钢材等级为DH36&EH36、最小屈服强度355 MPa的高强度钢,该级别钢材在1998年已全部实现国产化。

荔湾3-1中心平台(图3)是目前亚洲第一大导管架平台,采用高强度钢DH36(Z35)进行设计和建造,并于2013年建成投产。平台所在水深189 m,水下钢桩135 m,总高度336 m。上部组块质量3.2万t,导管架安装质量3.1万t,钢桩质量1.2万t。最大管材直径4.2 m,管材最大壁厚100 mm。

图3 荔湾3-1中心平台安装现场Fig.3 Offshore installation worksite of LW 3-1 CEP platform

截至2020年,国内已建造完工和处于建造阶段的导管架平台结构设计没有选用更高强度的钢材。值得注意的是,目前处于基本设计阶段的南海流花11-1油田深水导管架平台(所在水深约330 m)将采用API 2Y-60级别的超高强度钢材,质量约1万t。

3.3 国强外度导钢管架平台通常采用高强度钢和超高

国外导管架平台用钢通常以高强度钢为主,受力大的主结构部分区域可能使用超高强度钢。据国内专门从事海洋工程结构物建造的深圳赤湾胜宝旺工程有限公司统计,自2006年以来,该公司为国外业主共建造了5座使用了超高强度钢导管架平台,涉及的超高强度钢材等级包括API 2W-60、EN 10225 S420和EN 10225 S460,交货状态包括调质和热机械轧制2种,最大厚度100 mm,钢材由德国和日本的大型钢厂供货。

欧洲导管架平台用钢通常选用欧洲标准EN 10225,在北海油田导管架平台的设计时,由于海洋环境恶劣,导管架主结构受力较大,关键部位通常选用最小屈服强度在420~460 MPa级别的钢材,疲劳敏感节点和吊点部位经常使用铸造大型节点。

2015年在墨西哥湾海域完成安装的COEALCANTH导管架平台由美国Oil Field Development Engineering公司设计,该导管架平台所在水深360 m,主结构大量使用了高强度钢API 2W-50和API 2Y-50,对应的最小屈服强度均为345 MPa。为了控制导管架质量和改善结构性能,在应力较大的区域使用了超高强度钢API 2W-60和API 2Y-60,对应的最小屈服强度均为414 MPa。

4 导管架平台用钢发展趋势和应用前景

4.1 发展趋势

由于导管架平台所处环境恶劣,开发具有高强度、厚规格、良好的加工工艺适应性、较强的抗层状撕裂性能、强抗腐蚀性能,以及抑制海生物附着的性能等的超高强度钢材,是今后导管架平台用钢的发展趋势[11]。

1)高强度。高强度一直是海洋工程用钢发展的方向,通过提高钢的强度,可减少海洋平台的质量,减少焊接工作量,降低成本,加工过程中还应保证高强度钢生产质量的连续性和稳定性。

2)厚规格。随着导管架平台应用于200~350 m的较深水海域,更大的环境力使其结构杆件壁厚也逐渐增大,因此,需要开发100 mm以上的特厚钢板,并关注材料的低温韧性和耐腐蚀开裂等性能。

3)良好的加工工艺适应性。导管架平台的建造施工环境相对恶劣,因此研究与高强度钢相匹配的焊材,开发更为经济、简单的焊接工艺,对超高强度钢材在导管架平台的应用极为重要。

4)较强的抗层状撕裂性能。导管架平台由众多杆件和节点构成,节点的安全直接关系平台安全,因此要求高强度钢材具有较强的抗层状撕裂性能。

5)高耐腐蚀性能。导管架平台长期处于海水和干湿交替的复杂环境中,容易产生腐蚀问题。通过添加不同元素和组织,优化冶金、焊接等工艺,需要开发耐海水腐蚀用钢材,以降低钢材腐蚀开裂的可能性。

6)抑制海生物附着的性能。中国南海海域的水温度和含氧量较高,大量繁殖的海洋生物附着在导管架上,不仅极大影响了平台安全,且后期清理成本也很高昂。因此,需要开发具备抑制海生物附着性能的钢材或相关涂层。

4.2 应用前景

随着导管架平台开发水深的逐步增加,波浪力产生的底部弯矩会变得更大,平台所需杆件的直径和壁厚必将进一步增加,导管架整体质量呈指数上升,对施工资源的考验也将更加严峻。因此在导管架平台上部组块和导管架主结构设计过程中,迫切需要选用最小屈服强度更高的钢材。

导管架主结构设计时,采用屈服强度420 MPa级别钢材替换目前通用的屈服强度355 MPa的钢材,有以下2方面的优势:①屈服强度增加约18%,相应的平台刚度减小约15%,自振周期增大8%,此时平台动力响应增大有限,不会影响平台的适用性和舒适性;②结构杆件规格降低,不仅保持了原有相对成熟的焊接技术,而且使焊接工作量大大减少。但如果采用更高强度的钢材(最小屈服强度>500 MPa),则会导致平台动力响应显著增大,疲劳设计的难度加大。因此在水深大于200 m导管架平台的设计中,采用最小屈服强度420 MPa级别的钢材,不但可以有效减少结构物质量,降低对驳船和浮吊的要求,而且不会显著影响平台性能,具有一定的经济效益和应用价值。

5 结束语

伴随着国家对能源战略安全的重视,深水和较深水海洋石油开发是未来重点的发展方向。在350 m的水深范围内,导管架平台的开发模式仍将长期占据统治地位;在200~350 m水深时,为了控制导管架平台质量在施工资源能力范围之内,上部组块和导管架主结构在设计过程中,采用最小屈服强度420 MPa的超高强度钢材将变得更为普遍。

目前,我国在海洋平台用超高强度钢的研发和应用方面已取得了长足的进步,但与欧美等发达国家和地区相比,海洋平台用超高强度钢仍存在性能不够稳定、强度和厚度不高、规格不全、标准不完善、焊接性能较差等方面的不足。因此,研发和完善更高强度、厚规格、可焊性好、强耐腐蚀性能的导管架平台用超高强度钢是我国今后的重点研究方向。