“神华号”电力机车关键系统及部件故障诊断专家系统

高永强

(国家能源集团 包神铁路集团公司 神朔铁路分公司,陕西 神木 719316)

0 引言

随着“神华号”电力机车大规模投入运行,如何保障列车安全稳定运行已成为铁路运输部门的重点工作之一[1]。牵引变流器系统作为列车的核心子系统,其故障不仅涉及牵引变流器自身,如传动控制单元(TCU)、整流逆变模块、电流电压传感器及冷却系统等的故障,也包括外围电气设备(如供电网、受电弓、高压断路器、牵引变压器、辅助电路和牵引电机等)间的耦合故障,因此相关的故障诊断技术复杂程度高、难度大[1-2]。文献[1]基于专家经验知识设计了一种针对HXD1型机车变流器的故障诊断专家系统,由于该系统不具备变流器主、次生故障关联分析功能,因而诊断准确率较低。文献[3-5]分别介绍了机车变压器、辅助变流器和主断路器等机车类子部件的故障诊断方法,但并未覆盖主变流器和整车其他部件的故障诊断技术。文献[6]建立了SS7E型电力机车电气系统的故障诊断系统规则库,利用小波分析方法提取了电信号相关特征向量,并构建了变流器神经网络模型;但由于变流器故障诊断涉及的众多物理量为电信号,其变化速度快,且各物理量之间也存在相互影响现象,因此对物理量特征向量的提取存在一定的困难。为此,本文提出一种基于专家规则和数据分析方法的机车故障诊断模型,并针对“神华号”电力机车设计了一种牵引系统和整车级的故障诊断专家系统,实现了机车故障的智能诊断。该专家系统能定位发生故障的元器件,从而指导故障检修作业,提升机车的智能运维水平。

1 故障诊断专家系统

“神华号”电力机车故障诊断专家系统采用数据分析方法,通过读取机车变流器故障文件和网络事件记录文件进行牵引系统及整车级故障诊断模型分析,对机车关键系统及部件的失效部位进行定位及失效原因分析,并给出相应的检修建议,从而达到故障诊断目的。

1.1 机车数据采集

“神华号”电力机车的整车网络控制系统与牵引、制动及列车供电等系统通过多功能车辆总线(MVB)或以太网相连,进行控制指令和设备状态信息交互[7]。

机车TCU监控牵引变流器运行过程中关键信号量,如网侧电压、中间直流电压、输入/输出电流及控制命令信号等[8],一旦检测到某信号量超出阈值,系统将该故障点前后相关信号量的波形数据写入故障记录文件。TCU故障文件其数据采样周期可达10 μs级,是牵引变流器故障诊断的主要数据来源[1]。事件记录(ERM)模块相当于机车的“黑匣子”,其通过MVB总线获取机车各子系统的信号量和状态量,周期性地将子系统数据按通道方式记录在文件中,以构成ERM数据[9]。ERM数据记录信息较为全面,为整车级故障诊断提供数据基础[1]。

机车车地数据传输就是将数据从车载设备输送到地面专家系统,传统方法是工作人员上车下载数据,该方式费时费力[10],而车地间数据无线下载与传输方式可较好地解决此问题。“神华号”电力机车通过4G技术或WiFi方法进行车地通信,在机务段整备场覆盖WiFi热点,当机车进入热点区域后自动联网,实现不停车情况下的大批量数据自动转储,这种方式是目前车地数据自动下载最为有效的方式。

1.2 故障诊断平台

专家系统由部署于地面的软硬件系统平台和诊断算法模型组成,提供故障数据传输、预处理、执行模型分析和呈现诊断结果等功能。已进行智慧运行改造的机车进入神朔机务段后,将自动连接机务段内布置的WiFi热点,实现与诊断平台对接,以转储机车上保存的TCU故障文件和ERM数据文件;转储完毕后,专家系统随即调用故障诊断算法,对机车故障数据进行分析,并将分析结果推送到前端显示。

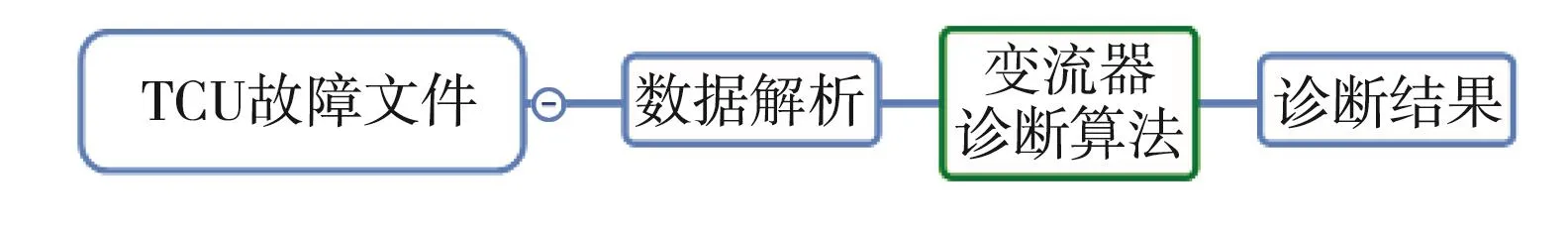

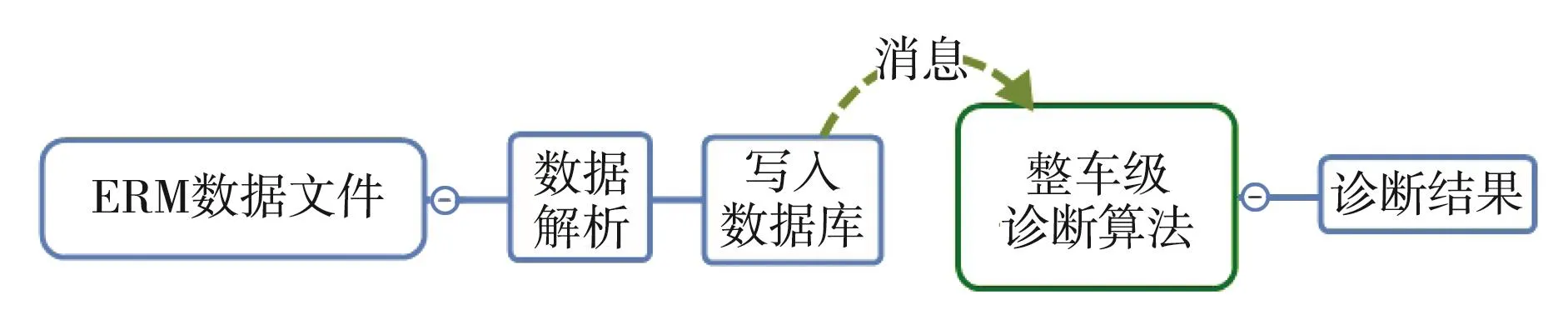

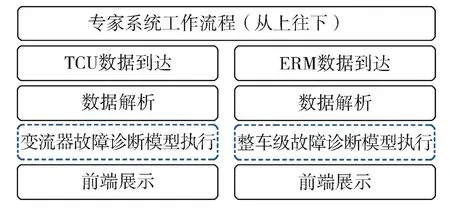

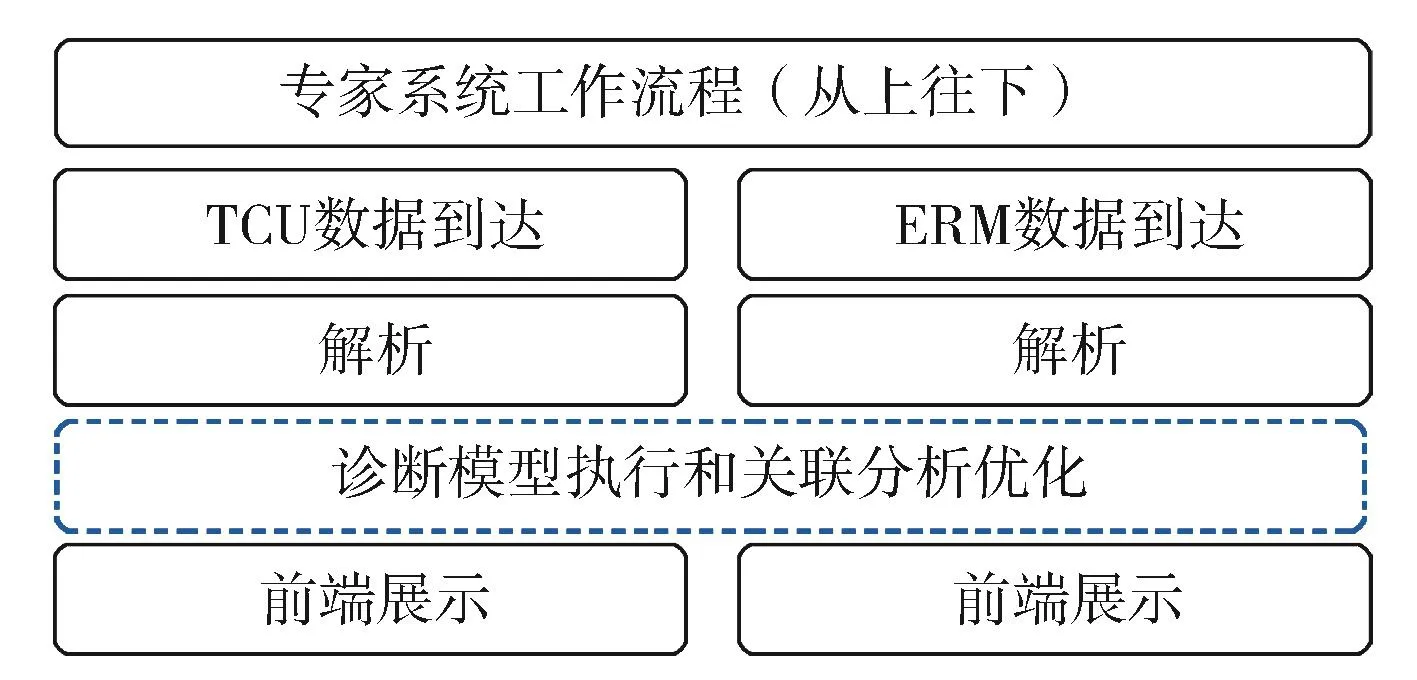

根据功能不同,专家系统算法模型被分为牵引变流器故障诊断模型和整车级故障诊断模型两种;同时,专家系统平台的数据流程也被分为牵引变流器故障诊断流程(图1)和整车级故障诊断流程两种(图2)。牵引变流器故障诊断模型主要用于“神华号”电力机车牵引变流器,而整车级故障诊断模型则面向弓网、变压器、辅助系统及走行部等其他子部件,它们结合专家经验和数据分析方法,并经过大量的故障案例训练和优化,是整个故障诊断专家系统的核心。

图1 牵引变流器故障诊断流程Fig.1 Fault diagnosis process for traction converter

图2 整车级故障诊断流程Fig.2 Fault diagnosis process for train

2 故障诊断模型

专家系统故障诊断模型按数据源分为变流器故障诊断模型和整车级故障诊断模型,二者输入分别是TCU故障文件和ERM数据文件,通过对数据的机车信号信息进行分析,提取出相关特征量,并根据特定的诊断逻辑得出诊断结果。专家系统关联分析方法通过对变流器故障、机车环境变量进行空间关联和时间关联,提升了变流器故障诊断结果的准确性。

2.1 牵引变流器故障诊断模型

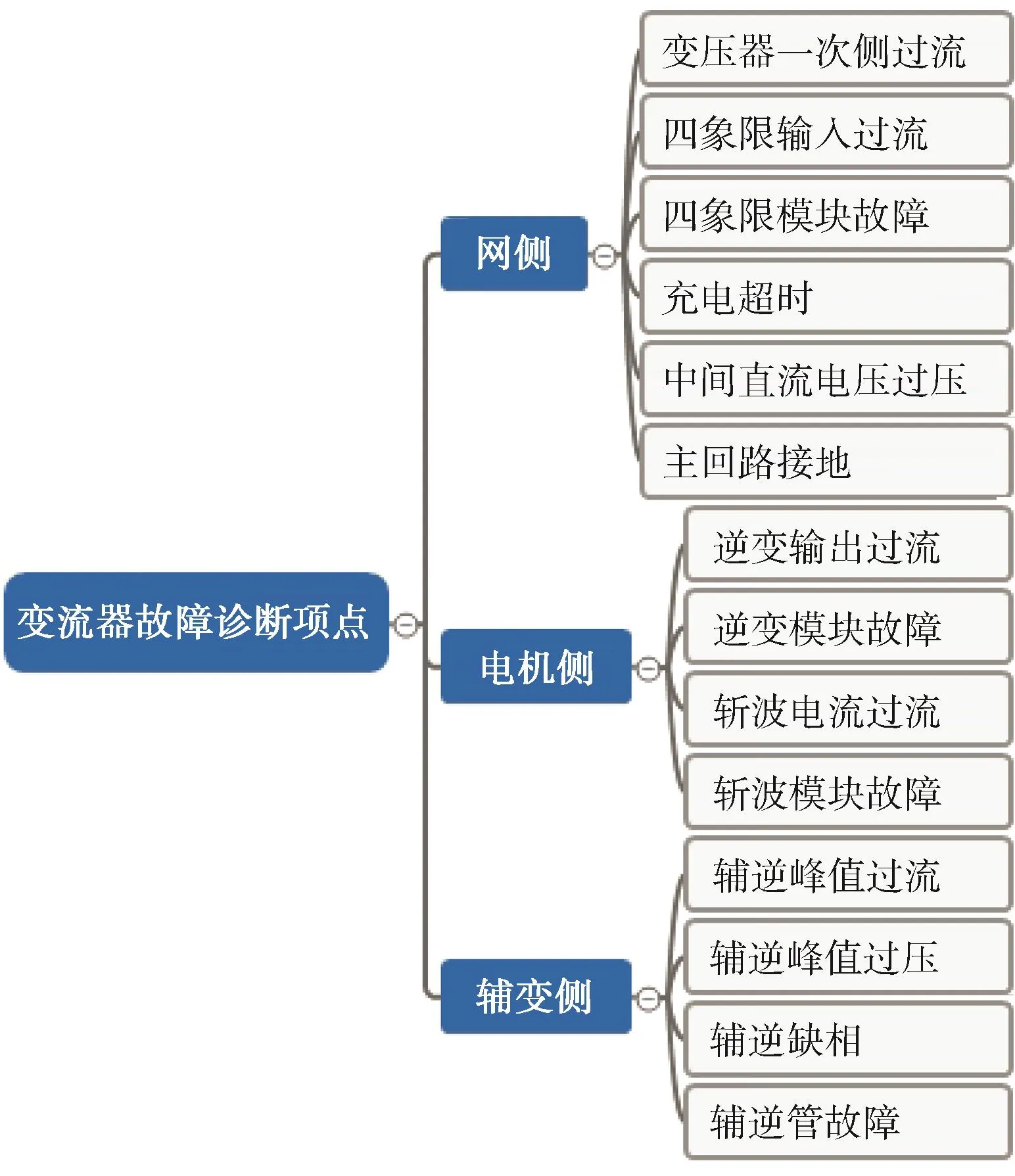

牵引变流器诊断程序采用模块化设计,包括网侧故障诊断模型、电机侧故障诊断模型和辅助逆变器侧故障诊断模型。其中,网侧故障诊断模型包含变压器一次侧过流、四象限输入过流、四象限模块故障、充电超时、中间直流过压及主回路接地故障等诊断项点;电机侧故障诊断模型包含逆变输出过流、逆变模块故障、斩波电流过流及斩波模块故障等诊断项点;辅助逆变器侧故障诊断模型包含辅逆输出过流、辅逆输出过压、辅逆缺相及辅逆管故障等项点[1]。

故障项点的诊断模型可用故障树来表示(图3),其根节点为故障名称,叶子节点为所有可能的故障诊断结论。本文以四象限输入过流项点为例,介绍其诊断逻辑。

图3 牵引变流器故障诊断项点Fig.3 Fault diagnosis item points of traction converter

根据四象限输入过流故障树中各原因节点(叶子节点)的优先级,建立输入过流故障诊断流程。下面以供电网压异常和短接接触器故障节点为例展开分析,对其波形信号处理和判断规则使用进行介绍。

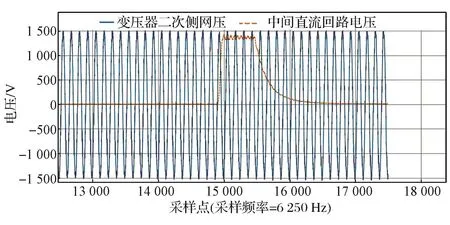

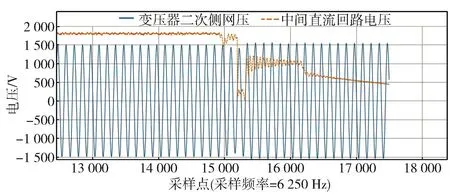

供电网压异常是指电网网压波动范围较大。当TCU网侧保护程序报出四象限输入过流故障码,某重四象限输入电流超出阈值,电网网压峰值变异系数超过阈值,且中间电压在过流点前无直流贯穿现象,符合供电网网压异常所引起的输入过流故障特征。若该故障现象多次出现,则检查受电弓是否异常。如图4、图5所示,其网压幅值剧烈波动,导致一重四象限输入过流。

图4 供电网压异常Fig. 4 Abnormal grid voltage

图5 四象限输入过流Fig. 5 4QS input overcurrent

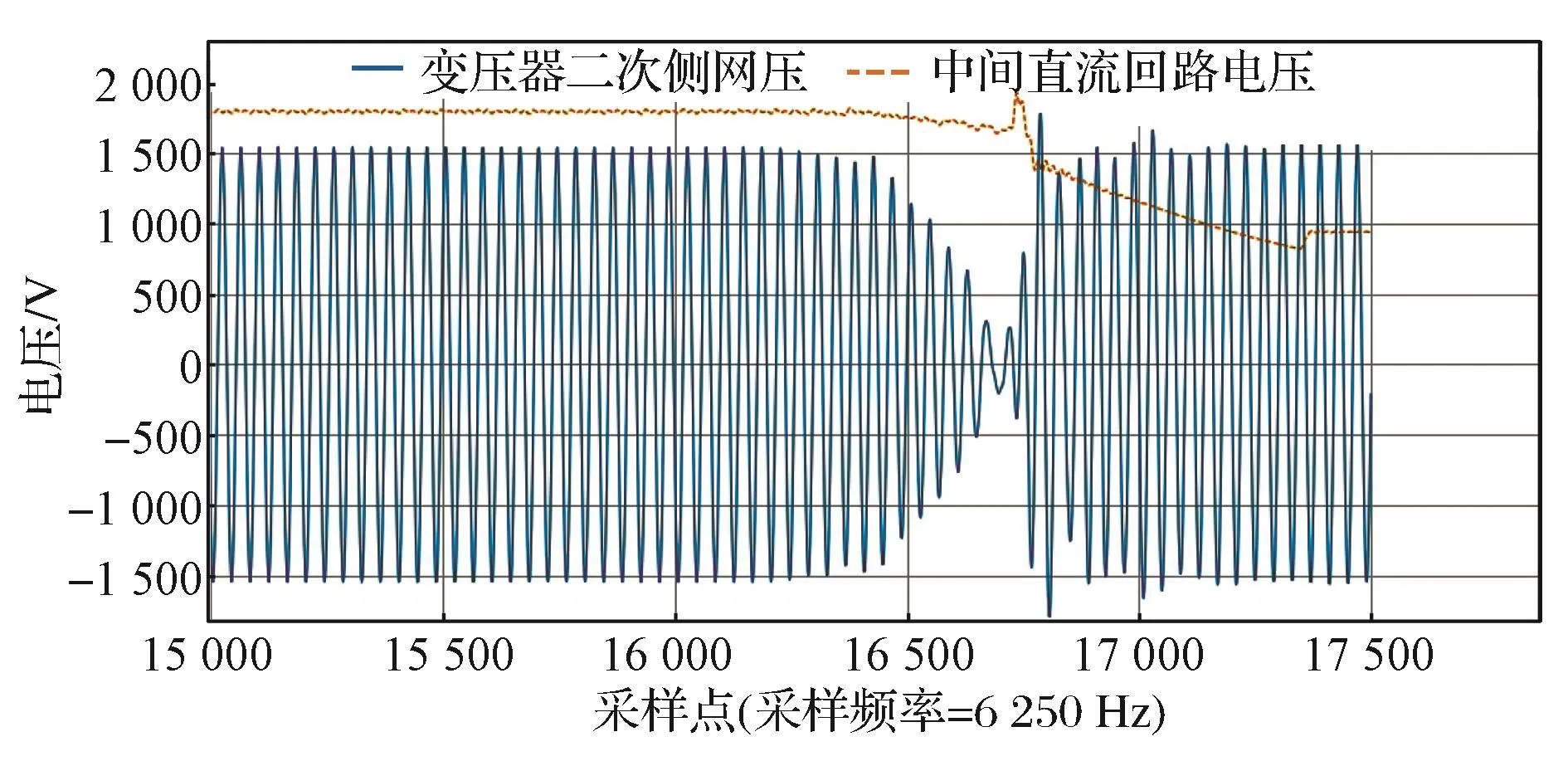

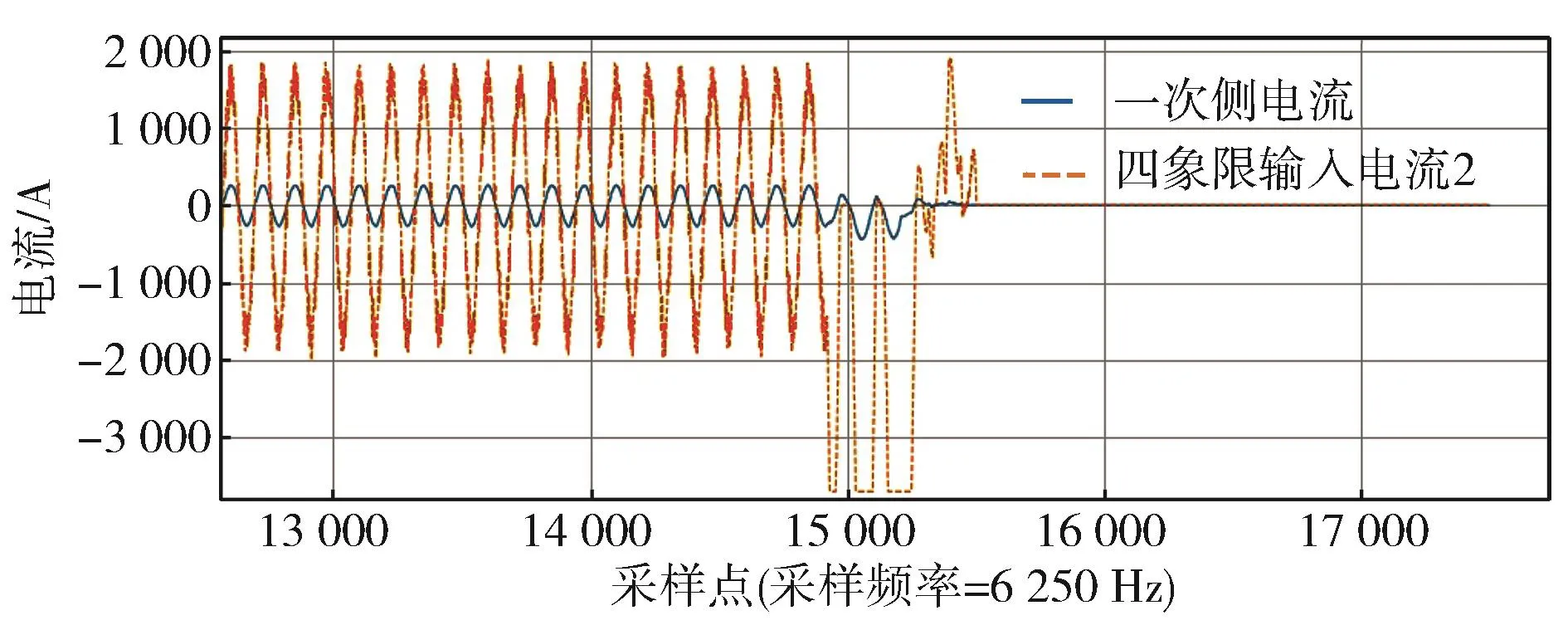

TCU保护程序报出四象限输入过流故障码,某重四象限输入电流超出阈值,但其启动命令一直为0,若此时存在二极管半波整流电路对中间电容器充电现象,则可判定为接触器短接故障。如图6、图7所示,中间直流电压由0 V快速上升到1 300 V以上,第二重四象限输入电流出现过流,该过程不存在充电环节,满足四象限二极管半波整流电路充电规律,符合四象限第二重短接接触器卡合故障特征。

图6 中间直流回路电压急剧上升Fig. 6 Voltage of intermediate DC circuit rises sharply

图7 第二重四象限输入过流Fig. 7 4QS II input overcurrent

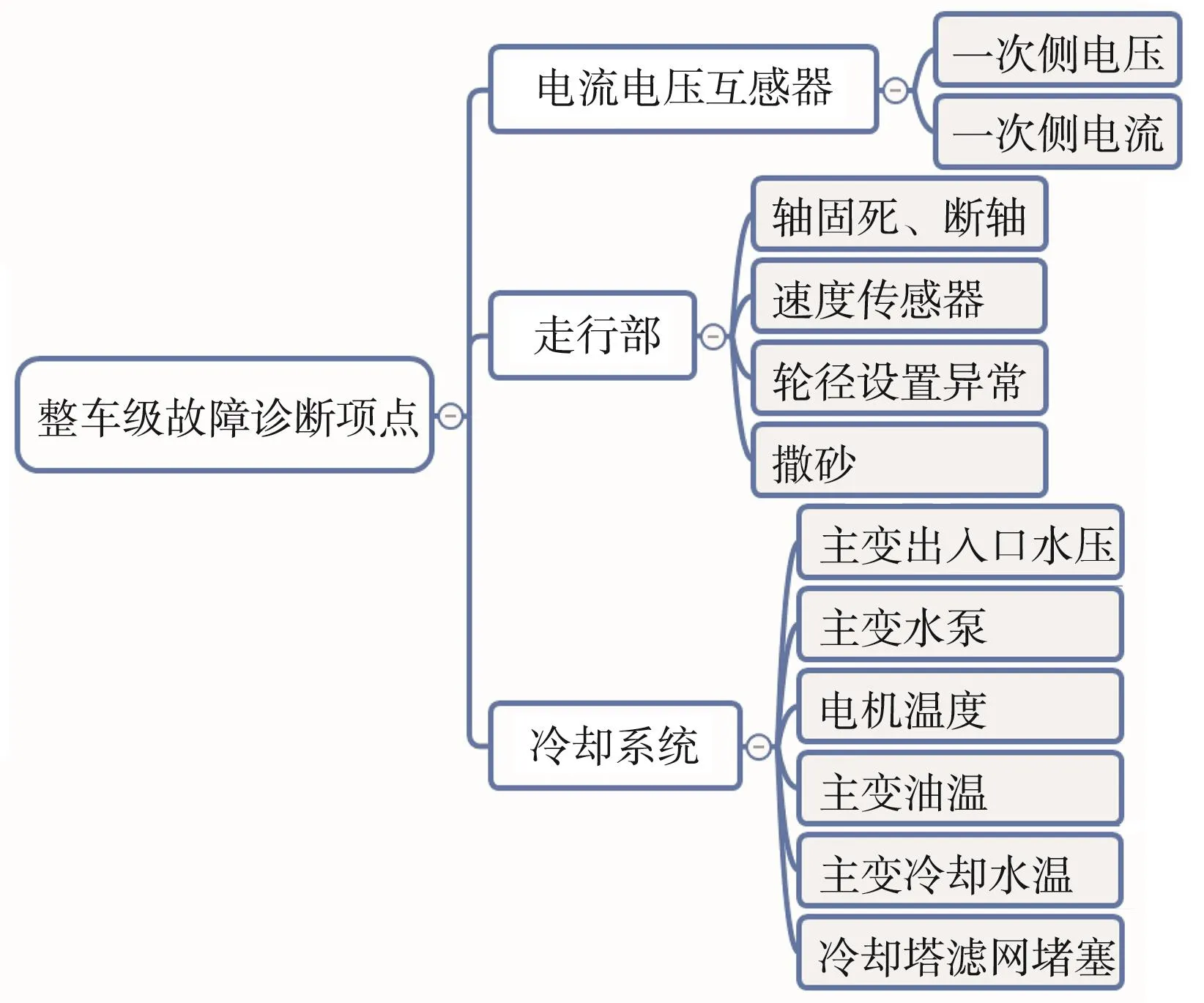

2.2 整车级故障诊断模型

整车级故障诊断模型是对机车各大子系统和部件的故障诊断模型,它可划分为电压电流互感器、走行部和冷却系统3大模块(图8)。其中,电压电流互感器包含网侧电压、网侧电流及中间电压传感器异常诊断项点;走行部包含轴固死、断轴、速度传感器异常、轮径设置异常及撒砂异常诊断项点;冷却系统包含主变出入口水压、主变水泵、电机温度、主变油温、主变冷却水温及冷却塔滤网阻塞类故障诊断项点。

图8 整车级故障项点Fig. 8 Fault diagnosis item points of train

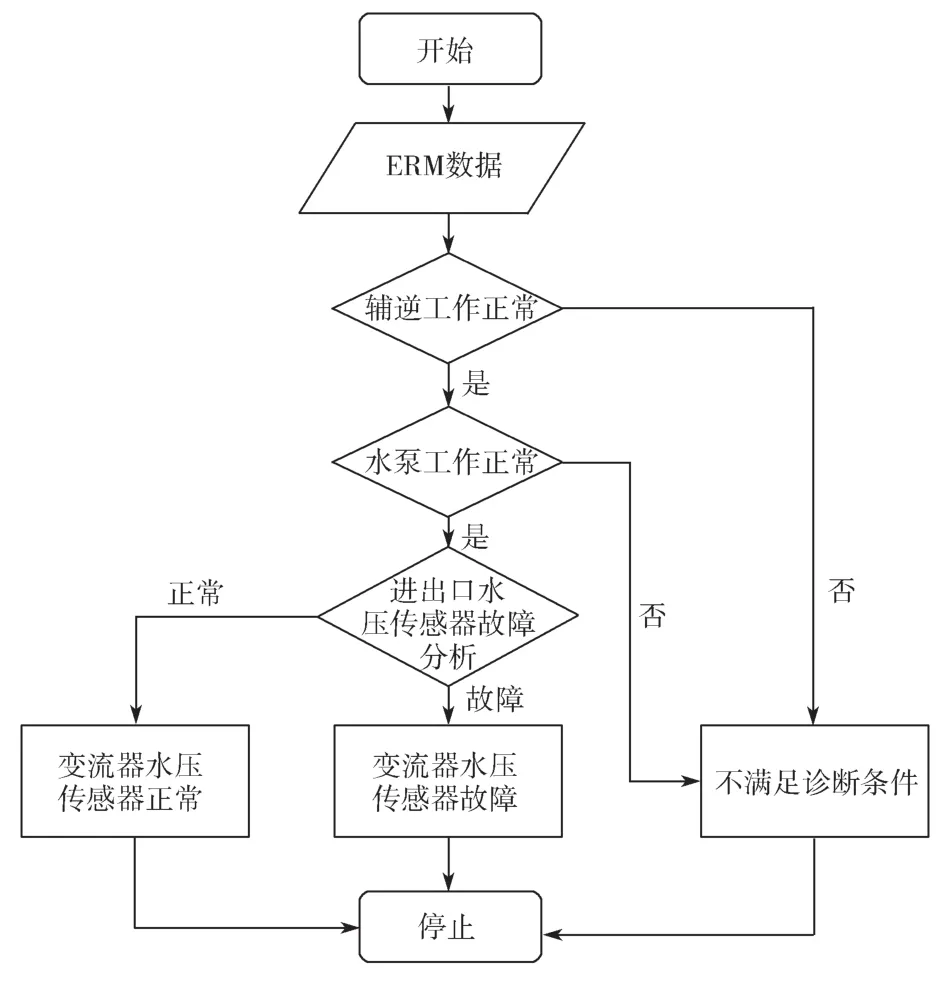

本文以变流器出入口水压诊断项点为例,对其诊断原理进行介绍。变流器出入口水压与其冷却水循环状况直接相关,一旦出现水压异常,会影响变流器的散热效果,从而影响整车运行。变流器出入口水压诊断逻辑基于变流器冷却水循环工作机理,在水泵正常工作时和水泵停机时,通过进/出口水压条件比较,来判断进/出口水压传感器健康状态。其具体诊断流程如图9所示。

图9 变流器出入口水压传感器故障诊断算法Fig. 9 Diagnosis algorithm of converter inlet and outlet water pressure sensor

2.3 专家系统关联分析优化

在当前工作流程下,变流器故障诊断模型同一时刻只能看到单个TCU故障文件,执行时不能获得前后相关的故障信息和整车环境信息。模型执行时缺乏必要信息,在某些情况下难以给出正确结论。

由于专家系统的变流器故障诊断和整车级故障诊断流程分离,从平台结构角度考虑不便于对数据作关联处理。为了从时间和空间两个维度对TCU数据和ERM数据进行关联分析,本文对专家系统平台和诊断模型进行优化设计。

2.3.1 专家系统数据流优化

图10 专家系统工作流程Fig. 10 Flow chart of the expert system

专家系统工作流程如图10所示。图中左侧为变流器故障诊断流程,右侧为整车级故障诊断流程,实线部分表示专家系统平台功能,虚线部分表示专家系统诊断模型。变流器故障诊断流程与整车级故障诊断流程二者分离,相互之间不能互访数据。

专家系统改造后的平台结构如图11所示,图中实线部分表示专家系统平台功能,虚线部分表示优化后的专家系统模型。平台负责TCU数据和ERM数据接收、解析与传递,诊断模型执行变流器故障诊断和整车级故障诊断工作。诊断模型中享有机车的变流器故障数据和ERM环境数据,实现对TCU故障文件与ERM数据文件的关联分析处理。

图11 专家系统改造后工作流程Fig. 11 Flow chart of the revamped expert system

2.3.2 诊断模型优化

由于机车TCU程序保护较为严格和变流器模块故障发生后元器件状态不可确定等因素,牵引变流器故障触发时,除报出主故障外,可能还会报出一些次生故障,这些次生故障会分布在变流器网侧、电机侧或辅助逆变器侧,给变流器故障诊断带来了一定难度。本文通过大量案例分析,提出了一种变流器故障诊断模型关联优化方法。该方法通过变流器网侧、电机侧辅逆侧的变流器内部故障的关联分析,机车复位与重投产生的变流器次生故障关联分析,变流器故障和网络数据的机车环境变量关联分析方法,改善故障诊断机理逻辑,消除次生故障误信息,加强了故障诊断结果的置信度。

(1)网侧与电机侧关联分析

同一车牵引变流器的主故障和次生故障发生时间非常接近,根据故障发生时刻变流器网侧、电机侧和辅助逆变器侧的状态和故障之间相互影响机理,可判别出相关故障中的主故障和次生故障,从而得出系列故障中的主故障原因/点。

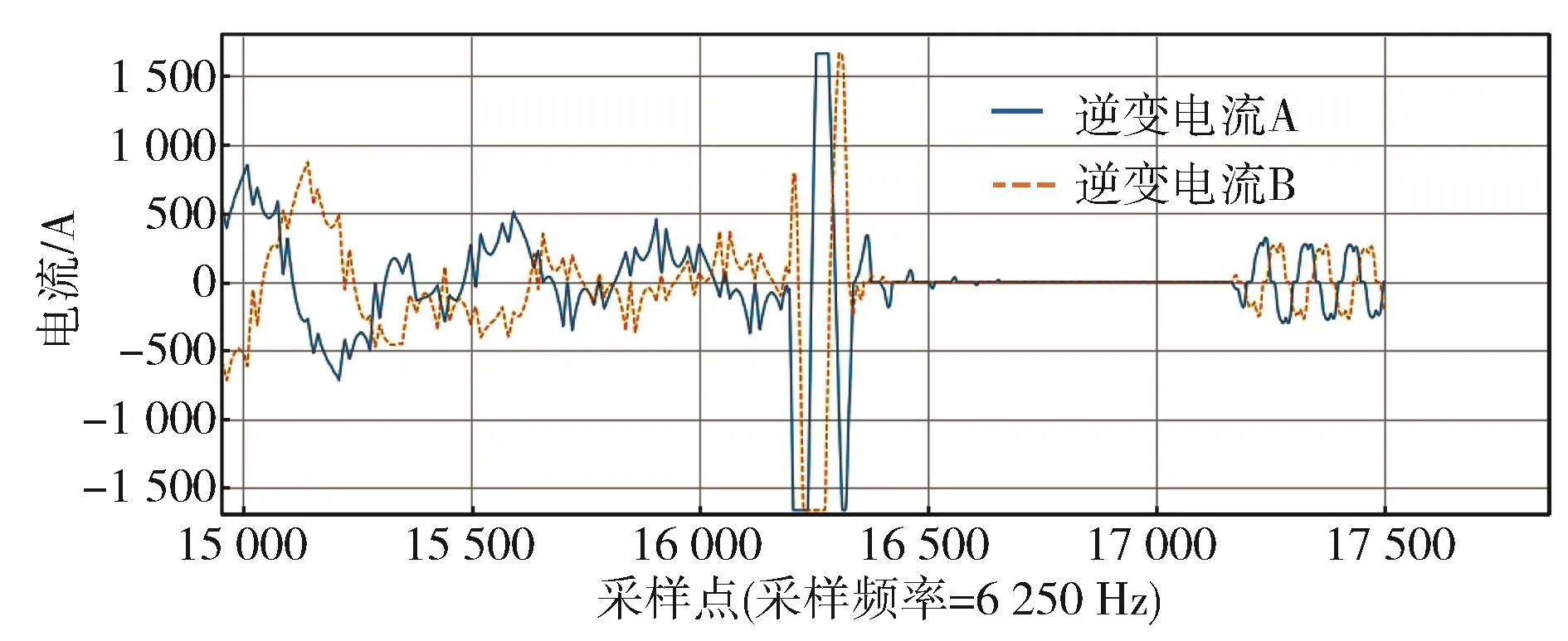

例如,2019-02-08 T 03:21:55时刻,“神华号”0604机车报四象限输入过流、逆变过流两个故障,二者故障时间一致,其波形如图12~图14所示。变流器主回路电压经历急剧下降并回升过程,伴随变流器输入电流呈半波过流和变流器输出电流过流,中间直流回路短暂短路导致网侧和机车同时过流。

(2)复位与重投故障关联分析

机车牵引变流器发生某些故障达到一定次数后,会进入保护状态,需要司机手动复位。若此时故障未解除,仍会触发故障。与次生故障相似,复位重投故障与主故障发生时间较为接近,大约等于司机复位时间。通过分析故障的触发逻辑,分析前后时刻相关故障,可识别出变流器复位与重投故障。

图12 变流器中间直流回路故障Fig. 12 Intermediate DC circuit fault of converter

图13 第二重四象限输入过流Fig. 13 4QS II input overcurrent

图14 逆变输出过流Fig. 14 Inverter output overcurrent

例如,2019-05-25 T 16:08:00 时刻,“神华号”0396机车报四象限输入过流、逆变过流。2019-05-25 T 16:10:00 时刻,“神华号”0396机车报四象限输入过流、逆变输出过流、逆变管故障,二者故障时间相差2 min。经分析,是中间直流回路故障原因报出第一次故障,之后司机复位重启四象限变流器,因中间直流回路故障未解除,故报出次生故障。

(3)TCU故障与ERM数据关联分析

TCU故障数据仅记录故障发生时的波形数据和故障码,包含的信息量有限,对于某些故障情形(如IGBT故障)诊断算法无法给出确切诊断结论。结合事件记录数据,可获知牵引变流器故障发生时整车的状态,从而能够从整车层面分析故障发生原因,解决牵引变流器故障诊断算法的局限性。

3 试验验证

为了检验所设计及优化的专家系统故障诊断结果的准确性,本文收集了“神华号”电力机车的TCU故障样本和整车级故障样本,通过将系统诊断结果与故障样本的真实故障原因进行对比来评判系统诊断的正确性。

3.1 牵引变流器故障诊断

从2017年6月~2017年12月间“神华号”(HXD1型)机车报出的TCU故障文件中挑选出31个典型故障作为实验数据(这些故障的原因已由现场售后检修人员确定,作为故障诊断的标准结果),使用TCU诊断算法程序对实验数据进行诊断,诊断正确的数量为26个,准确率为83.9%。

对2018年4月~2018年5月期间通过无线转储的69个TCU故障文件进行分析,诊断正确数量为58个,准确率为84.1%。

3.2 整车级故障诊断

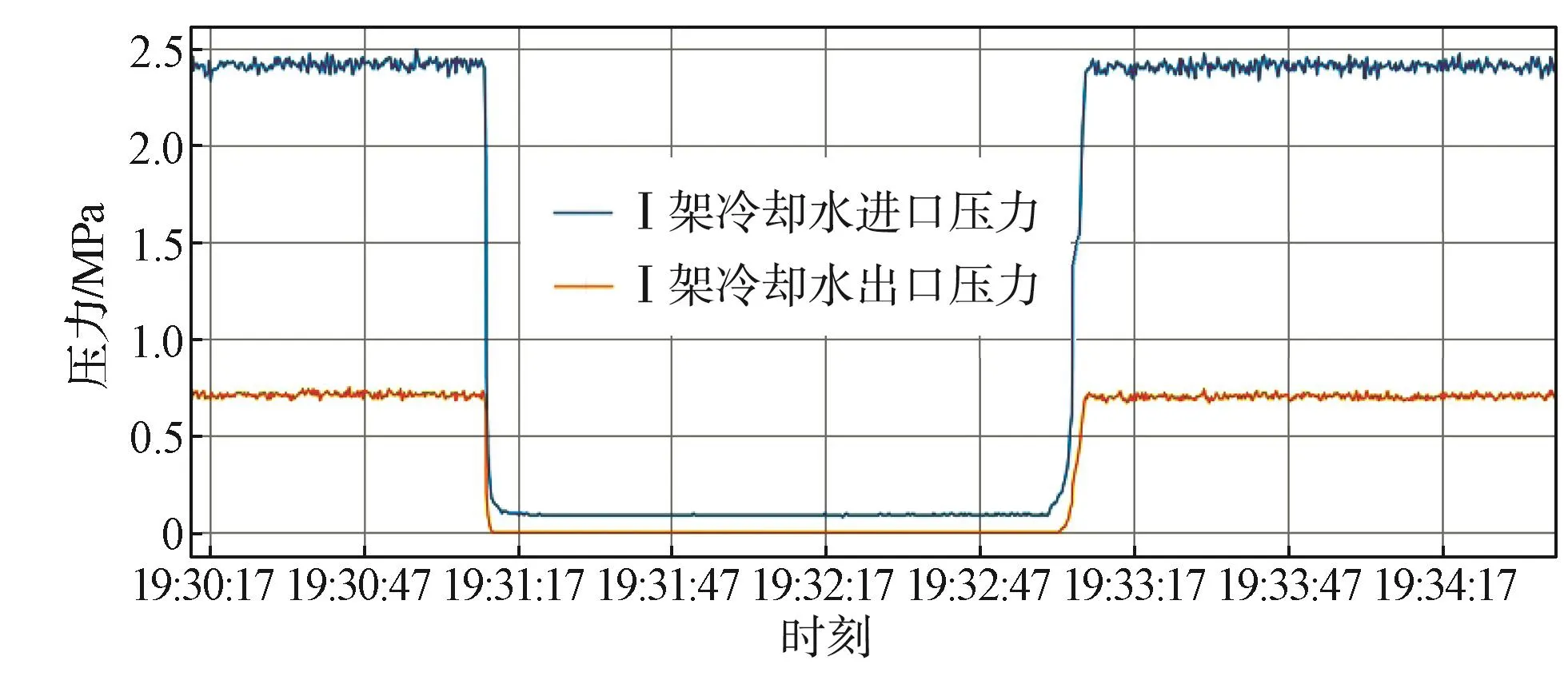

目前,该整车级故障诊断算法已部署于神朔机务段进行测试,成功诊断出“神华号”(HXD1型)机车冷却系统变流器出/入口水压异常故障。如图15所示,两架冷却水进出口压力出现短时深凹下跌然后回升现象,经整车级故障诊断模型分析,该故障由辅助系统供电异常所致。

图15 冷却系统水压异常Fig.15 Abnormal water pressure of cooling system

3.3 关联分析处理

对3.1节中TCU故障实验数据作网侧与机车、复位重投关联分析后,其中31个典型TCU故障文件被诊断正确的有28个,准确率达90.3%;69个无线转储的TCU故障文件被诊断正确的有63个,准确率达91.3%。

通过与3.1节实验结果对比可以看出,经过牵引变流器网侧与机车、复位重投关联分析后,牵引变流器故障诊断算法准确率提升了6%左右。

从实验验证结果可以看出,本文所提的机车故障诊断专家系统稳定可靠、效果明显,满足“神华号”电力机车日常检测、维修和健康管理需求。

4 结语

本文对“神华号”电力机车故障诊断专家系统进行研究,设计了机车变流器故障诊断算法和机车整车级故障算法,并提出了一种变流器故障数据与事件记录数据关联分析方法。通过对机车实际运行中的TCU故障文件进行验证与分析表明,该机车变流器故障诊断算法的准确率超过80%,经过关联分析优化后,算法的准确率可达到90%以上,满足“神华号”电力机车日常检测、维修和健康管理需求,提升了铁路智能运维水平。后续将展开变流器故障数据与事件记录数据关联分析研究,并收集更多故障数据进行算法的验证与优化,以进一步提高系统的准确性。