基于IGBT的直流输入型变流器预充电方案研究

李子先,唐 娟,杨 奎,张路军

(株洲中车时代电气股份有限公司,湖南 株洲 412001)

0 引言

直流供电是目前大多数城市轨道交通牵引变流器的主要配电方式,其后级电路可以是DC-DC或DC-AC电路,通过电力变换后为车载设备提供合适的供电电源。为保证变流器输入电流的平稳性和谐波的最小化,需要在变流器前级设置输入滤波电路,其一般采用单级LC滤波器,由直流滤波电抗器L和直流电容器C组成[1-2]。变流器启动时,其开关管脉冲全部封锁,变流器处于预工作状态;等待电容器电压上升至输入电压的97%后,变流器开始工作[3]。电容器从0 V开始充电,其上电冲击电流非常大,容易导致电容器损坏,故需要增加预充电电路来限制电容器的充电电流。目前已有的预充电方式主要采用串联预充电电阻器的方式[4-6]:上电初始阶段,电容器通过预充电电阻器缓慢充电;当电容器电压上升至输入电压的97%后,通过充电接触器断开预充电电阻器并短接接触器,完成预充电。这种预充电方式虽然原理简单、技术成熟、应用广泛,但由于需要使用两个接触器和一个充电电阻器,不利于系统的小型化,同时增加了系统成本[7-9]。

为简化直流输入型变流器的预充电单元,本文提出了一种基于IGBT的PWM控制预充电方案,它通过控制电容器充电电流大小来实现电容电压缓慢上升,从而完成预充电。本文阐述了该方案的工作原理、参数设计要求及相关的控制策略,通过搭建仿真模型对方案的可行性进行了有效验证,并对各种故障工况进行了模拟分析。

1 基于IGBT的直流变流器预充电方案

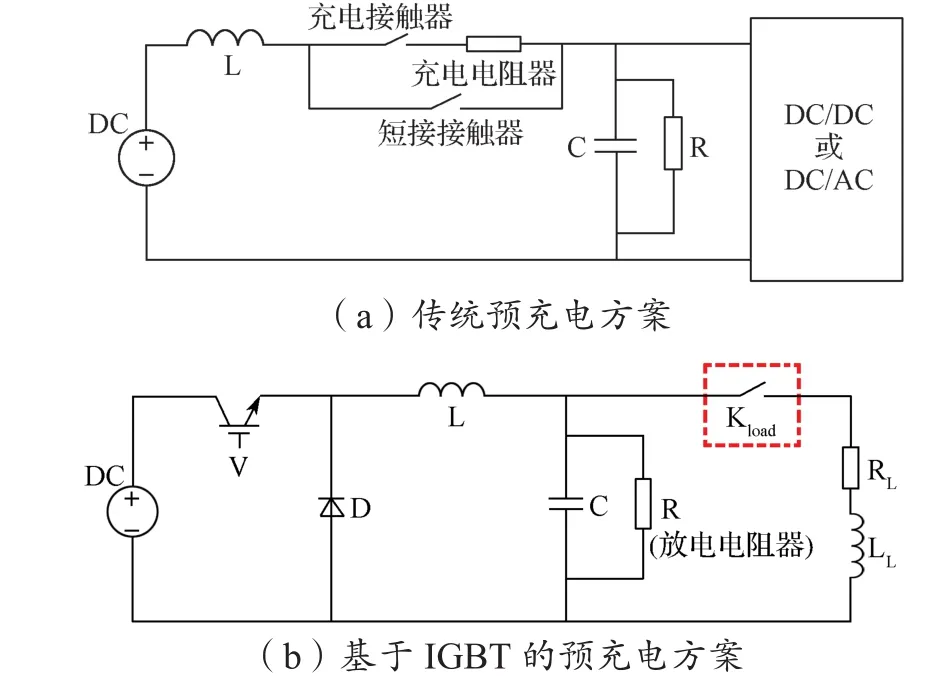

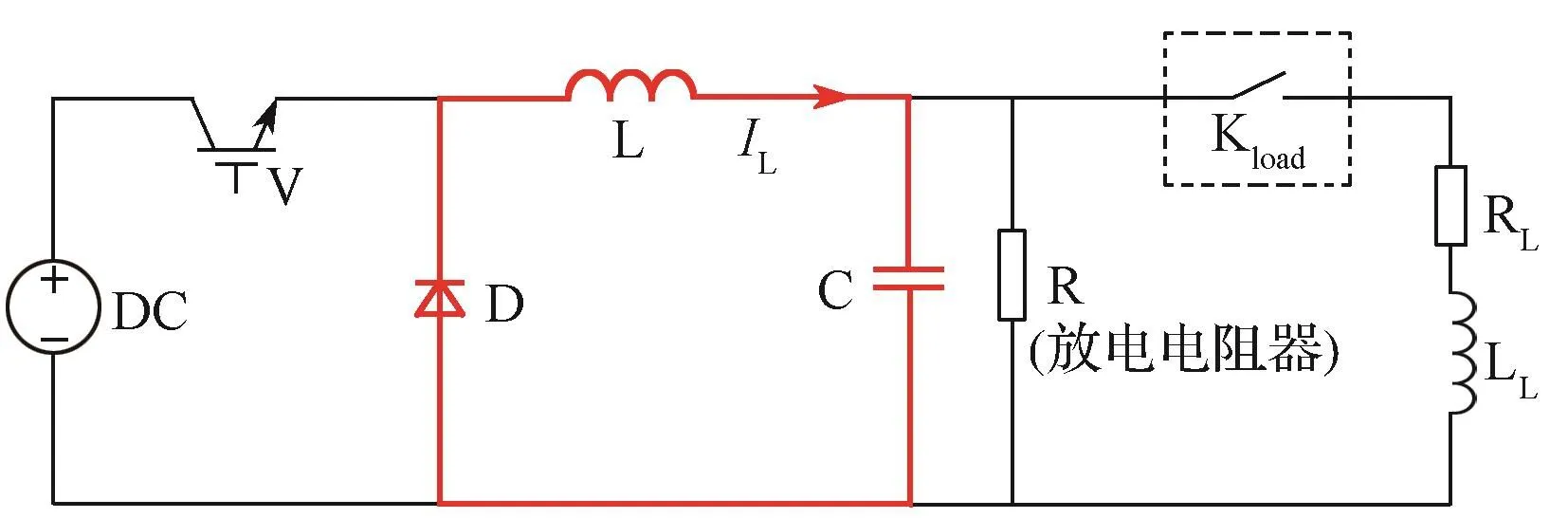

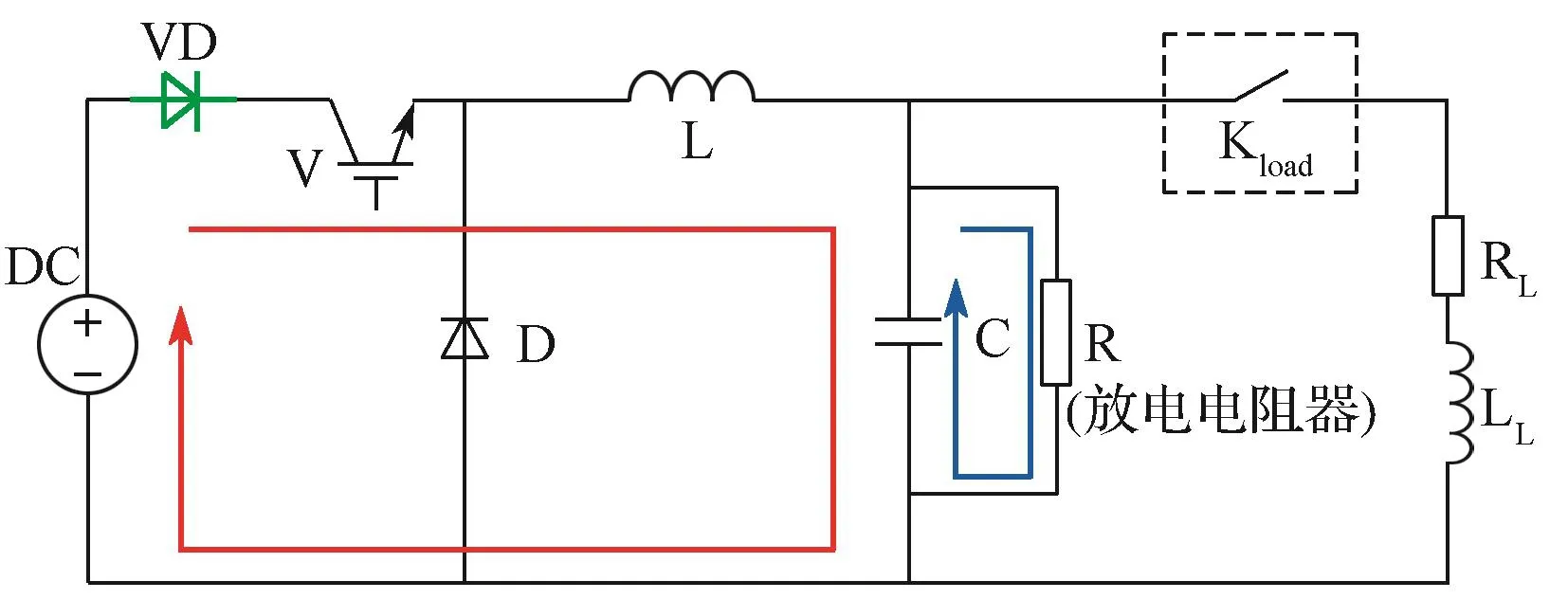

传统预充电方案是采用接触器和充电电阻配合的方式限制稳压电容器的充电电流;改进后的方案是用IGBT开关管并采用PWM控制恒定脉宽或脉宽逐渐增大的方式来实现稳压电容器的缓慢充电。图1是改进前后预充电单元拓扑电路对比,其中,续流二极管D为电感器L在开关管V关断时提供电流通道,L是直流滤波电感器,C是稳压电容器,R是放电电阻器。由于在预充电过程中,后级拓扑电路被封锁脉冲,处于待工作状态,故本文用一个开关Kload表示后级电路的切除与接入。

图1 直流变流器预充电方案拓扑结构Fig. 1 Pre-charge scheme topology of DC converter

1.1 工作原理分析

直流变流器预充电电路充电过程主要分3个阶段:电感器电流上升阶段、电感器电流下降阶段和电容器放电阶段。充电完成后,持续导通开关管V为主电路提供电流通路。考虑母线电压较大(一般在1 000 V左右),并联在电容器上的放电电阻器取值也很大,一般为几十千欧姆。为简化分析,充电的前2个阶段,忽略流过放电电阻器上的电流,只考虑电感电流降为0后,电容器才通过放电电阻器放电。

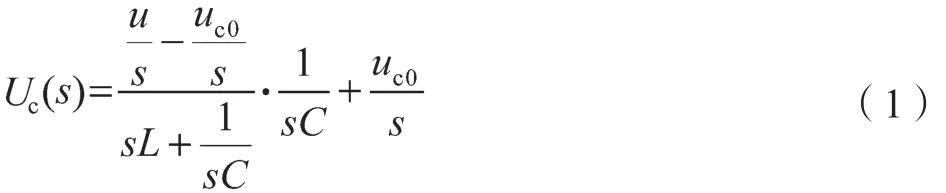

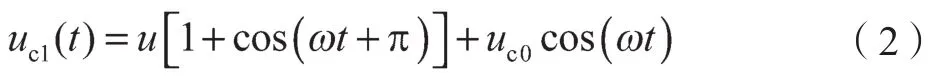

(1)电感器电流上升阶段。开关管V导通时,直流电压经过路径V-L-C为L和C充电。该阶段电流路径如图2所示,其拉普拉斯方程为

式中:u——输入电压;Uc——电容电压;uc0——充电第一阶段初始时刻的电容电压;s——复频率;C——电容器容值;L——电感器电感值。

图2 充电第一阶段电流路径Fig. 2 Current path in the first stage of charging

根据图2得到充电第一阶段内电容电压uc1的表达式:

式中:ω——角频率,

电感电流在充电过程中的频域表达式为

充电第一个阶段内电感电流变化情况为

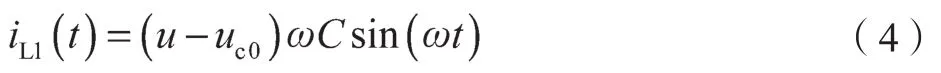

(2)电感器电流下降阶段。此阶段中开关管V关断,电感器上储存的能量经路径L-C-D续流放电,该阶段电流路径如图3所示。

图3 充电第二阶段电流路径Fig. 3 Current path in the second stage of charging

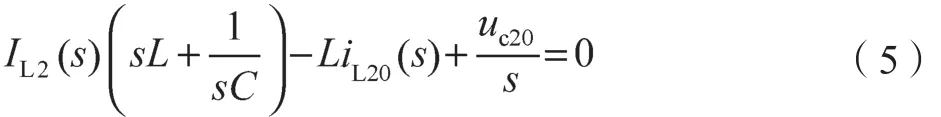

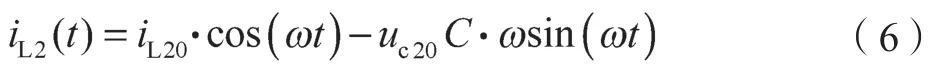

计算电感电流iL(t)在该阶段的变化:

式中:IL2——第二阶段电感电流;iL20——第二阶段电感电流的初始值;uc20——第二阶段电容电压的初始值。得到第二个阶段内电感电流表达式:

电感器续流时间为

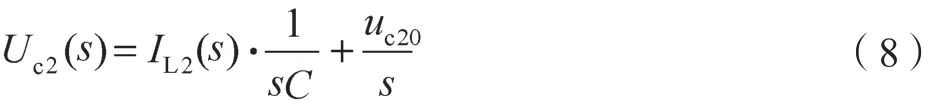

计算该阶段电容电压的变化:

得到第二阶段的电容电压uc2表达式:

(3)电容器放电阶段。电感器电流下降至0后,电感器能量全部转移到电容器上,电容器向放电电阻器放电;根据一阶电路分析可得到第三阶段的电容电压uc3的表达式:

式中:uc30——第三阶段电容电压的初始值。

整个充电过程是上述3个充电阶段的一个迭代重复过程,且每个阶段结束时的电容电压、电感电流的值是下一个充电周期电容电压、电感电流的初始值。

1.2 改进前后预充电方案对比分析

从技术性上比较,传统方案利用限流电阻器和接触器的组合实现预充电,具有控制简单、通态损耗小的优势;但接触器机械触点长期流过电流,易造成触点烧蚀磨损,并且在分断大电流时,容易产生电弧,额定电流大的接触器还需配置灭弧罩,故接触器体积较大。基于IGBT的预充电方案,虽然在控制上略有复杂,且需外加驱动电路,但IGBT为电子开关,不存在机械触点,由半导体载流子的扩散运动实现通流,因此在分断电流时,不存在触点烧蚀问题,可实现无弧、可靠关断,且具有明显的尺寸优势。

从经济性上比较,采用接触器的预充电方案需要额外配置两个接触器和一个预充电电阻器;基于IGBT的预充电方案仅需在现有拓扑电路上配置一个IGBT模块及其驱动电路,大大降低了物料成本。以FF300R17KE3型IGBT和同功率等级的接触器进行对比,其成本可降低70%~80%,体积可减小50%~60%。

2 控制策略

根据脉宽的控制方式不同,控制策略可划分为恒定脉宽控制和变脉宽控制两种。恒定脉宽控制方式控制简单,充电过程中,脉宽保持不变,电容器充电电流逐渐降低,因此充电时间较长;变脉宽控制方式可根据电容器充电电压的变化不断调节脉宽,保证充电电流恒定,故充电时间较短。工程应用中可根据预充电的时间要求选择恒定脉宽或变脉宽的充电方式。

2.1 恒定脉宽控制

恒定脉宽控制,即充电阶段始终保持恒定脉宽,这种控制方式最为简单,但该脉宽的选择必须考虑两个约束条件:(1)脉宽不能过大,否则上电冲击电流将过大;(2)脉宽也不能过小,否则可能导致在预定的时间内无法完成预充电。

通过前面的分析可以明确:电容器上电压在逐渐上升,而电流是逐渐减小的,电容电流最高值出现在电容电压为0的瞬间。因此,可依据式(4)推导得到脉宽的最大值:

式中:Imax——电容最大充电电流;ton——电容充电电流不大于Imax时的最大脉宽时间。

另一方面,需要计算电容器电压上升至输入电压Vin的97%所需要的时间,其不能大于预定充电时间。假设充电至期望电压所需要的开关周期数为N,那么N必须满足式(12)。

式中:Δuc1(i), Δuc2(i)和Δuc3(i)——开关周期i中,充电过程3个阶段所对应的电容电压增长量;Ts——开关周期;tmax——最大允许充电时间。

2.2 变脉宽控制

随着充电的进行,电容电压上升,每个周期的充电电流都在逐渐减小,因此完成预充电需要较长的充电时间。为缩短充电时间,可以考虑采用恒定尖峰电流充电方式。

为保证每个充电周期的尖峰电流为Imax,依据式(4)可以很方便地推导出每个周期所需要开通的脉宽,如式(13)所示,每个周期的脉宽随电容电压逐渐升高而变大。

3 仿真验证

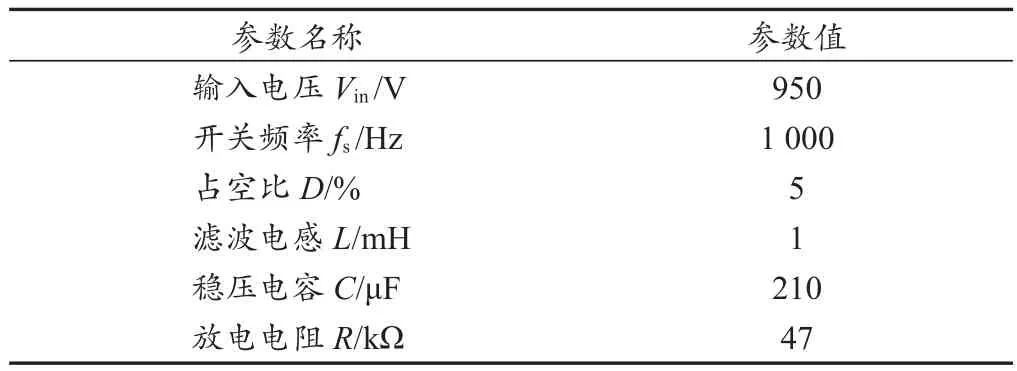

通过仿真分析来验证上述理论分析过程的正确性,其仿真拓扑结构如图1(b)所示,参数设置如表1所示。

表1 预充电电路主要参数Tab. 1 Main parameters of pre-charge circuit

3.1 恒定脉宽控制

恒定脉宽充电时,考虑两个约束条件:

(1)以上电冲击电流不大于50 A来确定恒定脉宽的最大值;

(2) 以2 s内完成预充电来确定恒定脉宽的最小值。

依据前面的分析作出预充电时间tc与脉宽ton的关系图,如图4中蓝色曲线所示(图4中,当脉宽过小,预充电时间大于5 s的,均用5 s表示);冲击电流Imax与脉宽ton的关系如图4中红色曲线所示。

图4 恒定脉宽控制下,脉宽时间的两个约束Fig. 4 Two constraints of pulse width time under constant pulse width control

图4 表明,要想保证在2 s内能够完成预充电(电容电压达到97%输入电压),则恒定脉宽时间不能小于35 μs;要想保证冲击电流不大于50 A,则恒定脉宽时间不能大于52 μs。可以看出,在两个约束条件下,恒定脉宽选择为35~52 μs是合适的。

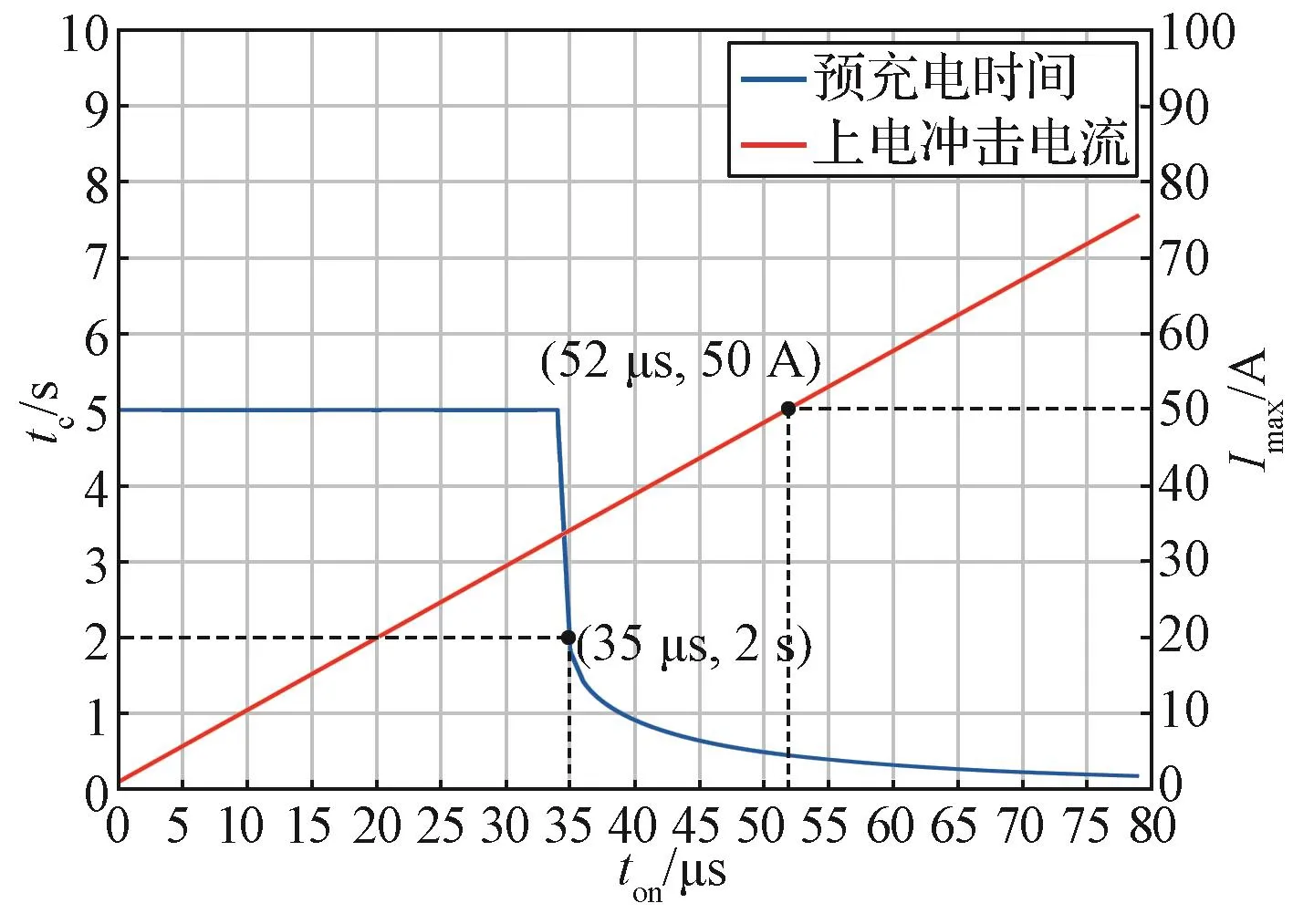

利用式(2)、式(9)和式(10)编写迭代程序,得到脉宽时间为40 μs时电容器C的理论充电曲线。将其与按表1设置电路参数、利用仿真软件计算的结果进行对比(图5),可以发现:理论分析推导的数值结果与仿真结果完美贴合。由此得出,理论分析所得到的充电各阶段的电流电压表达式是正确的。

图5 充电过程输出电压的数值迭代与仿真结果对比Fig. 5 Numerical iteration and simulation results of output voltage during charging

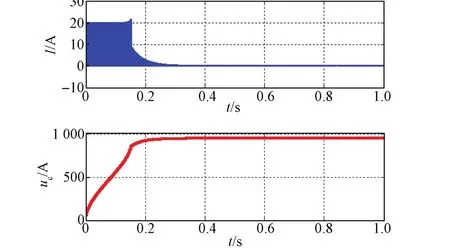

图6 电容器C的电流和电压Fig. 6 Current and voltage of capacitor C

当脉宽时间为40 μs时,电容器C的电流、电压情况如图6所示。可以看出,随着电容器电压的上升,电容器充电电流在逐渐下降,预充电时间较长。此时,考虑采用变脉宽的控制方式,以保证充电电流始终恒定,从而缩短预充电时间。

3.2 变脉宽控制

为缩短预充电时间,可以采用变脉宽的控制方式,保证每个周期电容器的充电电流不变。由式(13)可知,通过采样输入电容电压,可以很方便地计算得到为保证充电电流尖峰始终为Imax时每个阶段所需要开通的脉宽。

当输入电压为950 V,设置尖峰电流为20 A,采用变脉宽控制,按式(13)设置脉宽,其仿真结果如图7所示,可以发现,电容器在0.2 s内完成了预充电。

图7 变脉宽控制方式下,电容器C的电压和电流Fig. 7 Voltage and current of capacitor C under variable pulse width control mode

4 IGBT故障时的电路风险分析

考虑IGBT的主要故障模式为短路和断路,以下分析这两种故障的发生对基于IGBT的直流变流器预充电系统的影响。

(1)IGBT在工作过程中断路。如图8所示,若断路发生在预充电前,则无法进行预充电;若断路发生在充电过程中或额定工作时,则电感器按红色路径给电容器充电。由于V和D的存在,电感电流下降至0后,A点电压被箝位,电感器与电容器不会发生振荡,电容器仅通过蓝色路径向放电电阻器放电。因此,只需校核这个过程中的电容尖峰电压是否会超过电容额定电压即可。

图8 IGBT断路时预充电电路电流路径Fig. 8 Pre-charge current path when IGBT broken

式中:i——流过电感器的电流平均值;u1——电感器放电前电容器的初始电压;u2——电感器放电完成后的电容电压;

根据表1参数,并假定IGBT断路时流过电感器的电流平均值为100 A,则利用式(14)计算得到上升后的电容电压u2=974.7 V。

(2)IGBT短路。IGBT短路分为上电前短路和额定工作时短路。由于上电前的IGBT短路可通过控制单元上电检测出来,本文主要考虑额定工作过程中IGBT发生短路的情况。

当IGBT短路时,电感器与电容器按图9中红色路径发生振荡,电容电压上升至输入电压的2倍(为1 900 V)。因此,可以考虑在系统电路中增加一个二极管VD,以阻止电感器与电容器持续振荡;同时,该二极管还可避免输入电压接反时,烧损变流器开关器件,从而提高系统的可靠性。

由于防反二极管的存在,电感器为电容器充电一个周期后,二极管D和VD均被截止,电感器能量转移到电容器上,主电路电流为0,电容器只能向放电电阻器放电。因此,此处稳压电容器的额定电压必须大于2倍输入电压,或两个额定电压为输入电压的电容器进行串联,以防止IGBT短路时稳压电容器被击穿。

图9 IGBT短路时的预充电电路电流路径Fig. 9 Pre-charge current path when IGBT short-circuits

5 结语

本文提出了一种基于IGBT的直流输入型变流器预充电方案,其可依据预充电的时间要求选择恒定脉宽或变脉宽的充电方式实现变流器输入端滤波稳压电容电压的平滑上升,且冲击电流较小。与传统的接触器预充电方案相比,该方法不仅能够大大降低生产成本,且有利于变流器小型化的实现。此外,针对该预充电方法存在IGBT短路故障的潜在风险,本文给出了加装防反二极管的防范措施,以避免对系统电路造成严重影响。但由于本方案所涉及的IGBT直接连接在弓网侧,弓网侧大量的谐波和频繁的跳变可能会导致IGBT因过电压而击穿,后续将对其网侧适应性进行实测和研究。