悬浇箱梁预应力张拉混凝土脱落修补技术

房兴时

(黑龙江省龙建路桥第五工程有限公司,黑龙江 哈尔滨 150070)

1 概 述

在我国路桥施工建设中,随着经济实力、交通运输能力的飞速发展,桥梁设计为了节约材料和保证桥下净空及通行,把跨度大节约材料的斜拉桥、悬索桥成为主要首选目标。悬浇梁施工过程中,由于主筋尺寸较大,保护层控制难度大,施工过程保护层过小,可能导致张拉过程中顶板混凝土开裂、脱落。为补强钢绞线伸长量损失,完整桥梁结构,在脱落位置进行灌胶植筋,浇注环氧树脂砂浆,钢筋外露部分做成螺纹扣,在下方锚固钢板,最后在钢板外表面粘贴碳纤维布加固,此项技术可有效补强钢绞线因位置改变导致的伸长量的损失。保证桥梁预应力不损失,达到桥梁正常使用效果。

2 施工工艺流程及操作要点

2.1 判断现场现状与设计对比

使用CAD模拟出波纹管道原设计位置与改变后的位置,计算出钢绞线因位置改变导致的伸长量的损失。先计算张拉伸长量损失,再计算实际伸长率。

实际伸长率(%)=实际伸长量/设计伸长量×100%

根据计算结果:伸长量满足《公路桥梁施工技术规范》中关于预应力张拉实际的伸长量应该控制在理论伸长量的±6%范围之内。

2.2 处理方案概述

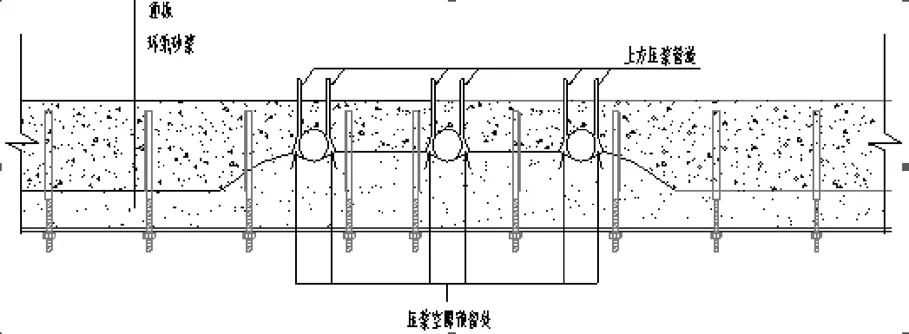

采用在脱落位置进行灌胶植筋,钢筋采用Φ16钢筋,间距30 cm,使钢筋与混凝土通过结构胶粘结在一起,然后浇注环氧树脂砂浆,从而使环氧树脂砂浆与混凝土有效连接,增加抗剪切力。钢筋外露部分做成螺纹扣,在下方锚固加强钢板,最后在钢板外表面粘贴碳纤维布加固,修复混凝土结构技术是采用配套胶粘剂将碳纤维布粘贴于混凝土表面,起到结构曾强的作用,处理面积要大于破坏面积。具体见附图;

处理方案主要有两方面注意点:一是考虑到由于钢束下移可能导致波纹管与上部混凝土产生剥离,在波纹管两侧凿出1 cm空隙,加固处理完成后,在顶板上对空隙进行压浆。二是波纹管已产生破坏,为了不影响压水泥浆质量,使用用加强环氧树脂胶对破损处进行涂抹,把破损处封住,保证压水泥砂浆的顺利进行。

2.3 处理方案具体措施

(1)先把天窗洞口进行封堵处理,然后对破坏区域及外围完好区域进行凿毛处理,清除表面的灰尘,浮渣、松散层等污物清除,达到无浮尘、松散层,表面干燥,无油污。

(2)然后在波纹管两侧凿出1 cm的空隙,然后在空隙处沿波纹管漏出的两头向上钻孔,作为空隙压浆的通道及排气孔,具体措施见附图;

(3)在外露部分波纹管两端粘贴注浆管,并在中间位置设置排气孔道,其作用是使预应力管道注浆过程中,浆液的流通,保证管道内压浆的充实。

(4)用冲击钻在处理区域内钻孔,间距设置为30 cm,当遇到预应力及钢筋时,可适当调整。钻孔施工完成后,应复查孔道的深度、孔径的大小看是否符合要求,符合要求后用气压机将孔道内的灰尘及碎渣吹除干净,然后用人工擦拭干净,重复吹扫孔道内的灰尘及碎渣,直至孔内干净无杂质,并保持孔道内无水渍。

(5)注胶之前应事先提前灌注少许胶水,把没有充分融合的胶排出,使仪器的胶水充分融合在一起,并保证质量,胶水的颜色应保证统一,完成后植筋胶水应直接注入破损处。灌注时,注胶仪器必须保证深入孔底,依据胶水进入的速度慢慢的拔出仪器。钢筋应采用转动方式入孔,保证插入的长度并且必须到底部。植筋胶水充满量应保证插入钢筋后四周有少许胶水漏出。植筋胶有一个硬化的时间,植筋完成后60 min内不得转动植入钢筋,若有较大扰动则重新施工筋。

(6)在开凿的空隙处先用环氧砂浆进行封堵,上方流出足够的压浆空间,然后再继续加固。当孔道压浆完成后,在顶板上对空隙处进行压浆,使波纹管与混凝土紧密结合。

图1 波纹管开凿

(7)在处理区域内混凝土表面及下方加固钢板上涂抹环氧砂浆,厚度控制在超出主梁顶板底面10 cm。涂抹钢板上砂浆时,使中间稍厚,并且总厚度要大于设计厚度。然后把钢板用螺栓锚固上,交替拧紧各加压螺栓,使多余的环氧砂浆沿板边挤出。同时要不断轻轻敲打钢板增加环氧砂浆饱满度,最后再沿四周把空缺处用环氧砂浆补齐。钢板粘牢后,用大刚锤沿粘贴面慢慢敲打钢板,如无空洞声音,表示已粘贴牢固密实,否则应卸下钢板,用胶水重新粘牢。由于处理区域过大,下方钢板面积过大,不方便进行加固处理,可以把钢板分成几个小块,分块锚固时,保持各块钢板表面顺直,最后用电焊沿接缝满焊,保证钢板的整体性。

(8)经检查认为钢板粘贴结果可放后,应清除钢板外侧表面污垢和锈斑,表面黏贴碳纤维材料。

(9)加固后的碳纤维布表面应采取抹灰或喷防火涂料进行保护。

(10)上述施工处理完成后,进行管道压水泥浆,为了保证压水泥浆效果,在外漏波纹管最高处增加排气孔,必要时可在最高点排气孔进行压浆。

(11)最后在顶板处对波纹管两侧预留空隙进行压浆,保证波纹管与混凝土的紧密结合。

2.4 施工注意事项

(1)依据配合比保证各种材料的用量,必须按照配合比进行配制,并应在现场进行试验配置,一次配置的量应当天用完,并保证凝固时间。粘黏用料开始拌和时,由施工单位技术主管部门、质量部门、安全部门进行试验验证,保证质量和安全的施工。

(2)粘结材料制作好后,用滚轮刷和软毛刷将胶均匀涂抹于钢板面层,待材料固化后,再进行下一步工作。

(3)调制、拌和粘贴材料胶(使用办法与下面层胶相同),然后均匀涂刷于需要粘贴的地方,在搭接、角部等位置要重复涂抹一层。

(4)粘贴碳质纤维材料,在确定所粘贴部位无误后,用特制滚子反复沿纤维方向滚压,去除气泡,并使胶充分浸透碳纤维布。应多次进行粘贴,保证粘贴牢固、稳定。待碳纤维材料面层干燥以后方可进行下一步的粘贴工作。

(5)在最后一层碳纤维布的表面均匀涂抹胶。

(6)碳质纤维材料沿纤维方向的搭接长度不得小于150 mm,碳质纤维材料端部固定用横向碳纤维材料或粘贴钢板固定。

3 结 论

采用植筋配合螺纹扣,锚固钢板,可有效的使环氧树脂砂浆与混凝土有效连接,达到补强结构的效果。处理过程需注意在波纹管两侧凿出1 cm空隙,加固处理完成后,在顶板上对空隙进行压浆。使用用环氧砂浆对裂缝处进行涂抹,把裂缝封住,保证压浆的顺利进行。