集装箱正面吊运机臂架系统的受力分析

陶宁, 康辉梅, 郁祉杰, 李志兵

(湖南师范大学 工程与设计学院,长沙410081)

0 引 言

集装箱正面吊运机作为一种常用的集装箱堆码和搬运机械,广泛应用于中小港口、铁路中转站和公路中转站。随着集装箱工业的蓬勃发展,集装箱正面吊运机以其起吊能力大、堆码层数高、机动灵活等优点,在集装箱作业中得到越来越广泛的应用[1-4]。

近年来,人们对于集装箱正面吊运机的研究主要集中在液压系统及其控制方面[5-7]、位置分析方面[8]和结构强度方面[9-17]。为了保证集装箱正面吊运机安全稳定工作,有必要对关键铰点和驱动液压油缸进行受力分析。为此,本文基于复数矢量法和牛顿-欧拉法建立集装箱正面吊运机臂架系统的数学模型,利用MATLAB软件对集装箱正面吊运机臂架系统各构件的受力情况进行仿真分析,最后利用ADAMS软件进行验证[8]。

1 集装箱正面吊运机工作原理

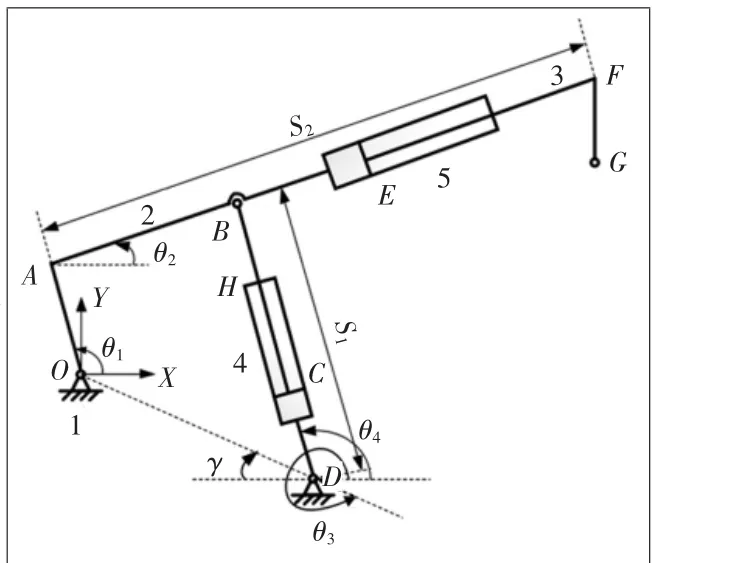

集装箱正面吊运机示意图如图1所示,图中坐标系以基本臂与机架连接处的铰点中心O为坐标原点,臂架水平伸出方向为X轴正向,竖直向上方向为Y轴正向。集装箱正面吊运机主要包含二级伸缩式臂架系统和多功能吊具系统两部分。臂架系统包括基本臂和伸缩臂两部分。基本臂的一端与机架在O点铰接,在B点与俯仰液压油缸活塞杆铰接,通过俯仰液压油缸的伸缩作用,基本臂可绕O点转动,实现臂架系统的俯仰运动;伸缩臂安装在基本臂的内部,通过臂架伸缩液压油缸的伸缩作用,臂架系统完成前后伸缩运动。多功能吊具系统整体安装在伸缩臂前端。本文中将吊具系统自重、集装箱自重及集装箱所受动载荷一同视作一个竖直向下的力FR,作用在伸缩臂前端铰点G处。集装箱正面吊运机通过臂架系统的俯仰运动、前后伸缩运动和吊具系统的旋转运动的配合,完成对不同位置的集装箱的作业[8]。

图1 集装箱正面吊运机机构示意图

2 位置分析

集装箱正面吊运机臂架系统共有4个活动构件,自由度为2,两个原动件分别为俯仰液压油缸和伸缩液压油缸,分别选取俯仰液压油缸长度S1臂架长度S2为广义坐标。

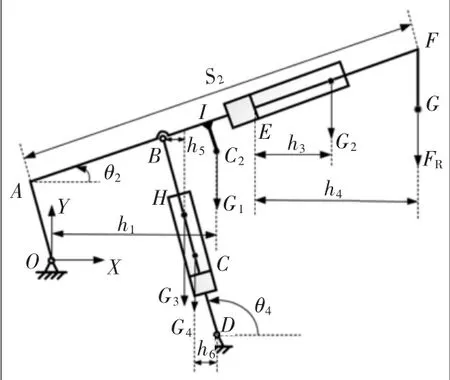

基本臂、俯仰

图2 部分力与力臂的关系图

3 数学模型的建立

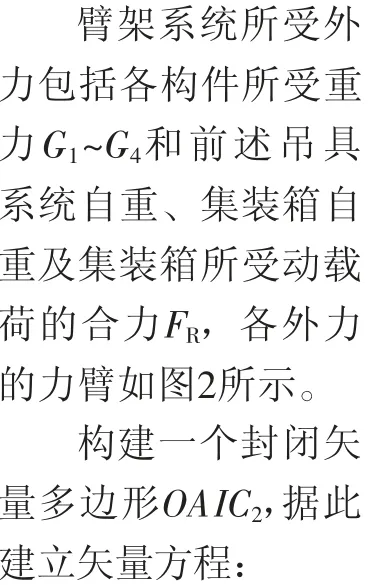

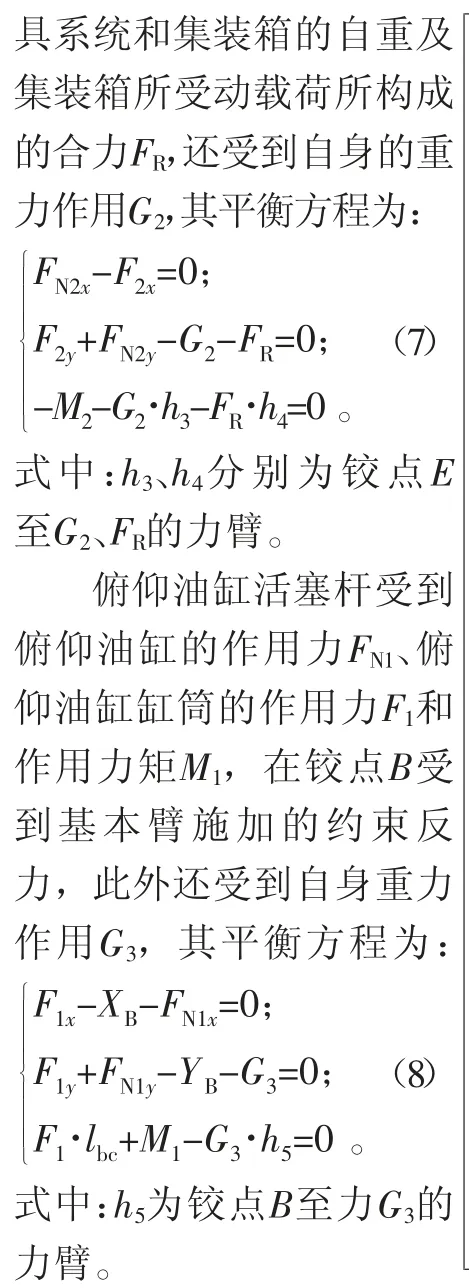

对集装箱正面吊运机臂架系统的各活动构件进行分离,然后对拆分后的各活动构件分别进行受力分析(如图3),最后根据受力分析列写出平衡方程。

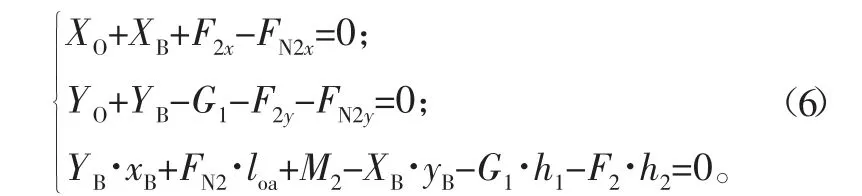

基本臂受到臂架伸缩液压油缸的作用力FN2、活塞的作用力F2和作用力矩M2,在铰点O受到机架施加的约束反力,在铰点B处受到俯仰液压油缸活塞杆施加的约束反力,此外还受自身重力作用G1,其平衡方程为:

式中:h1、h2分别为铰点O至力G1、F2的力臂;xB、yB分别为铰点B的x坐标和y坐标。

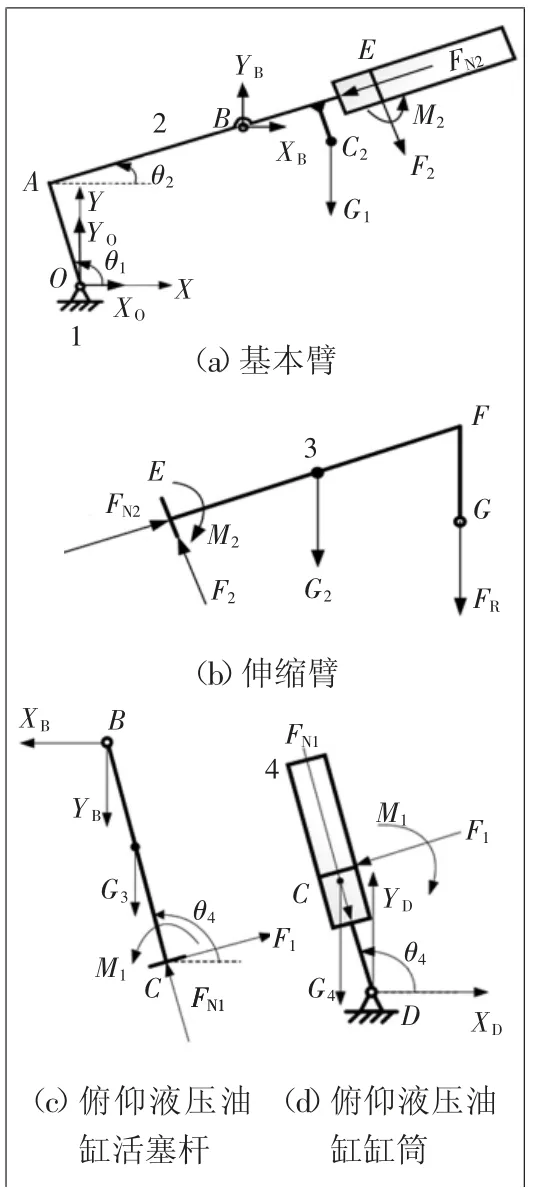

伸缩臂受到臂架伸缩液压油缸的作用力FN2、臂架伸缩液压油缸缸筒的反作用力F2和反作用力矩M2,以及吊

图3 各构件受力分析图

4 工程实例仿真

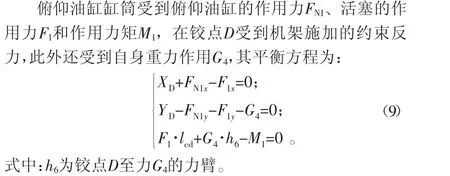

集装箱正面吊运机臂架系统共有12个未知量,即2个液压油缸载荷、2个移动副构件间的相互作用力、2个移动副构件间的相互作用力矩和6个铰点约束反力,式(6)~式(9)一共创建了12个方程,将该12个方程整理成如下形式的矩阵:

式中:X=[FN1,FN2,F1,F2,M1,M2,XO,YO,XB,YB,XD,YD]T;B=[0,G1,G1·h1,0,G2+FR,G2·h3+FR·h4,0,G3,G3·h5,0,G4,-G4·h6];A为X的12阶系数矩阵。

列阵X可由下式求得:

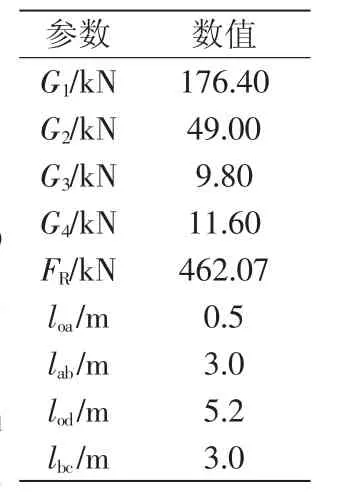

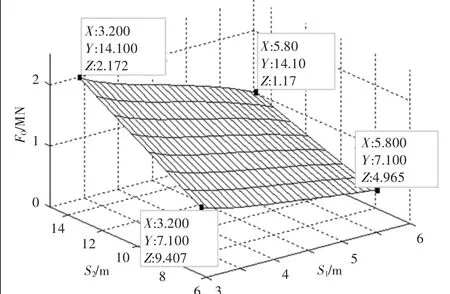

本文利用MATLAB软件求解,并以某型集装箱正面吊运机为工程实例进行仿真。在表1中列出了关键的设定参数值。基本臂与机架的铰点O的总约束反力FO与俯仰液压油缸长度S1、臂架长度S2的关系如图4所示。由图4可以看出:俯仰液压油缸长度S1变化范围为3.2~5.8 m,臂架长度S2变化范围为7.1~14.1 m,基本臂与机架的铰点O的总约束反力FO变化范围为4.695×105~2.172×106N。其中当S1为5.8 m、S2为7.1 m时,FO达到最小值4.695×105N;当S1为3.2 m、S2为14.1 m时,FO达到最大值2.172×106N。

表1 主要参数值

图4 铰点O的总约束反力FO与S1、S2的关系

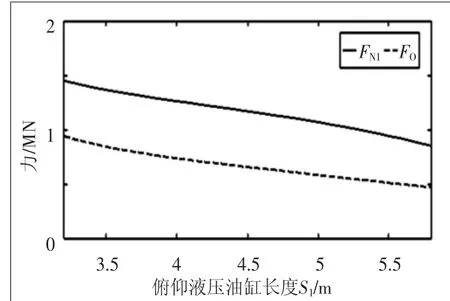

伸缩液压油缸全缩,在俯仰液压油缸由全缩缓慢伸出至行程达到最大过程中,基本臂与机架的铰点O的总约束反力FO、俯仰液压油缸的载荷FN1与俯仰液压油缸长度S1的关系如图5所示。从图5可以看出,基本臂与机架的铰点O的总约束反力FO、俯仰油缸的载荷FN1均随着俯仰液压油缸长度S1的增大而减小。且变化过程中,FN1始终大于FO。

图5 铰点O的总约束反力FO、俯仰油缸的载荷FN1与俯仰液压油缸长度S1的关系

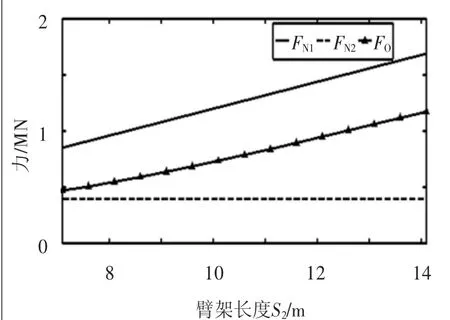

俯仰液压油缸全伸,伸缩液压油缸由全缩缓慢伸出至行程达到最大过程中,基本臂与机架的铰点O的总约束反力FO、俯仰液压油缸的载荷FN1、伸缩液压油缸的载荷FN2与臂架长度S2的关系如图6所示。由图6可以看出,俯仰油缸的载荷FN1、基本臂与机架的铰点O的总约束反力FO均随臂架长度S2的增大而线性单调增大,而伸缩液压油缸的载荷FN2不随臂架长度S2的变化而变化,始终保持不变。

图6 铰点O的总约束反力FO、俯仰油缸的载荷FN1、伸缩液压油缸的载荷FN2与臂架长度S2的关系

5 ADAMS验证

在ADAMS软件中建立集装箱正面吊运机的静力学仿真模型并对其进行受力分析[8]。

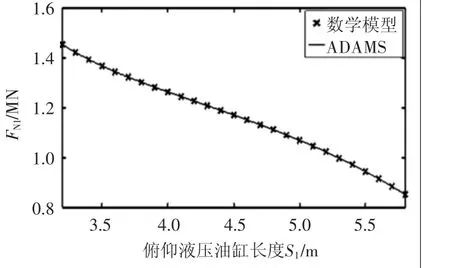

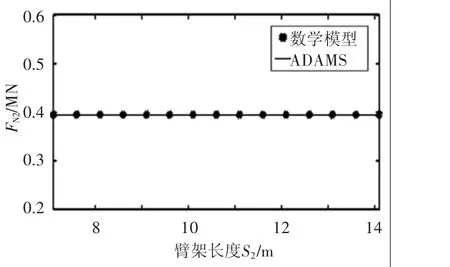

为了验证数学模型和仿真模型的正确性,在ADAMS中进行仿真分析。得到俯仰油缸的作用力FN1、伸缩液压油缸的作用力FN2分别随俯仰液压油缸长度S1,臂架长度S2的变化关系,如图7、图8所示。为了更加明显地比较,将由本文所建数学模型得到的俯仰油缸的载荷FN1、伸缩液压油缸的载荷FN2随俯仰液压油缸长度S1、臂架长度S2的变化关系也表示在图7、图8中[8]。

对比图7、图8中2条曲线可知,ADAMS仿真得出的俯仰油缸的作用力FN1、伸缩液压油缸的作用力FN2的变化曲线与所建数学模型的对应变化曲线一致,验证了所建数学模型的正确性[8]。

图7 俯仰液压油缸的载荷FN1对比图

图8 伸缩液压油缸的载荷FN2对比图

6 结 论

1)当俯仰液压油缸长度S1最小时,俯仰油缸的载荷FN1达到臂架俯仰过程中的最大值;当臂架长度S2最大时,俯仰油缸的载荷FN1达到臂架伸缩过程中的最大值;伸缩液压油缸的载荷FN2不随着臂架长度S2的增大而改变,始终为一定值。这两个位置的计算结果对工程设计中液压元器件的选型具有借鉴意义。其中,两个液压油缸中应重点考虑俯仰液压油缸的承载能力。

2)当俯仰液压油缸长度S1最小时,铰点O的总约束反力FO达到臂架俯仰过程中的最大值;当臂架长度S2最大时,铰点O的总约束反力FO达到臂架伸缩过程中的最大值。在进行臂架强度分析时,应该重点关注这两个位置。

3)当俯仰液压油缸长度S1最小、臂架长度S2最大时,约束反力FO达到集装箱正面吊能达到的所有位置的最大值。在进行臂架强度分析时应该重点关注这个位置的强度分析。