大尺寸矩形顶管始发井反力墙数值模拟与监测

黄章君,杨艳玲,汤东桑,张卫中

(1.中铁隧道集团二处有限公司,河北 三河 065201;2.武汉建工集团股份有限公司,湖北 武汉 430056)

0 引言

矩形断面结构可以提高断面的利用率,降低工程造价,缩减地下掘进面积。因此,基于土压平衡的矩形顶管技术被广泛应用于城市地下过街通道工程[1]。顶管工作井需要为顶进设备提供支撑点,因此保持工作井的结构稳定非常重要,这与工作井后背土体的承载力和变形大小密切相关。顶管工程的设计施工中最重要的一步是计算后背土的极限承载力,当顶进设备需要提供较大的顶推力时,若对后背土的极限承载力估计过高,则会出现后背土变形过大、顶进设备传力效率降低,甚至会出现后背土体破坏的情况。在顶管施工过程中,顶进设备对工作井后背墙的作用力是持续且变化的,若工作井出现较大的变形,就会导致顶管偏离预设的顶进线路,对顶管的位置和纠偏产生重大影响。后背土的大变形会导致后靠背出现较高的应力集中,若导致工作井井壁的开裂破坏也会造成工作井漏水而无法继续施工。目前能够用来指导工作井设计的研究成果较少,在我国相关的设计规范中也没有做出明确的规定和说明,这导致现阶段顶管工作井的设计主要根据工程经验,存在不经济或不安全的问题。因此,研究墙后土体的应力应变及对应力应变进行合理的预测,对判断反力墙的稳定意义重大。

本工程顶管工作井是一种大型的基坑,它的建造和使用是一个动态的过程,它的结构空间性更强,受力更复杂。对工作井的研究,因为场地的限制,在实验室无法模拟它的外部环境,因此数值模拟的方法被广泛应用。

目前,针对大尺寸矩形顶管工作井工程方面的研究比较少。文献[2-6]仅关注土体压力计算和顶推力。文献[7-8]基于能量耗散原理获得圆形顶管工程反力墙背土体水平位移的解析模型,同时,建立反力墙背土体位移的三维有限元分析模型,研究反力墙厚度、土体弹性模量、反作用力沿深度的位置对反力墙后土体的位移、应力的影响。文献[9]运用有限元软件对始发井进行了三维数值模拟,分析最大顶推力作用下,工作井纵深方向和法向的水平位移、水平应力以及油缸顶力与后靠墙的变形关系。文献[7-9]研究成果仅关注反力墙自身的强度及其对墙后土体位移、应力的影响,没有研究墙后土体防渗帷幕墙、旋喷桩加固体对墙后土体位移、应力的影响,也没有考虑墙后土体超孔隙水压力的变化及其对土体位移、应力的影响。本文在前人研究成果的基础上,结合郑州市轨道交通4号线商都路站2号矩形顶管工程的监测数据,建立该顶管顶进过程的始发井三维有限元分析模型,研究反力墙后土体应力、应变、位移、超孔隙水压力的动态变化规律,同时分析土体弹性模量、反作用力位置、高压旋喷桩加固体厚度、加固体深度对墙后土体水平位移的影响,以期为大尺寸矩形顶管始发井的结构设计提供理论依据。

1 矩形顶管工程概述

1.1 工程概况

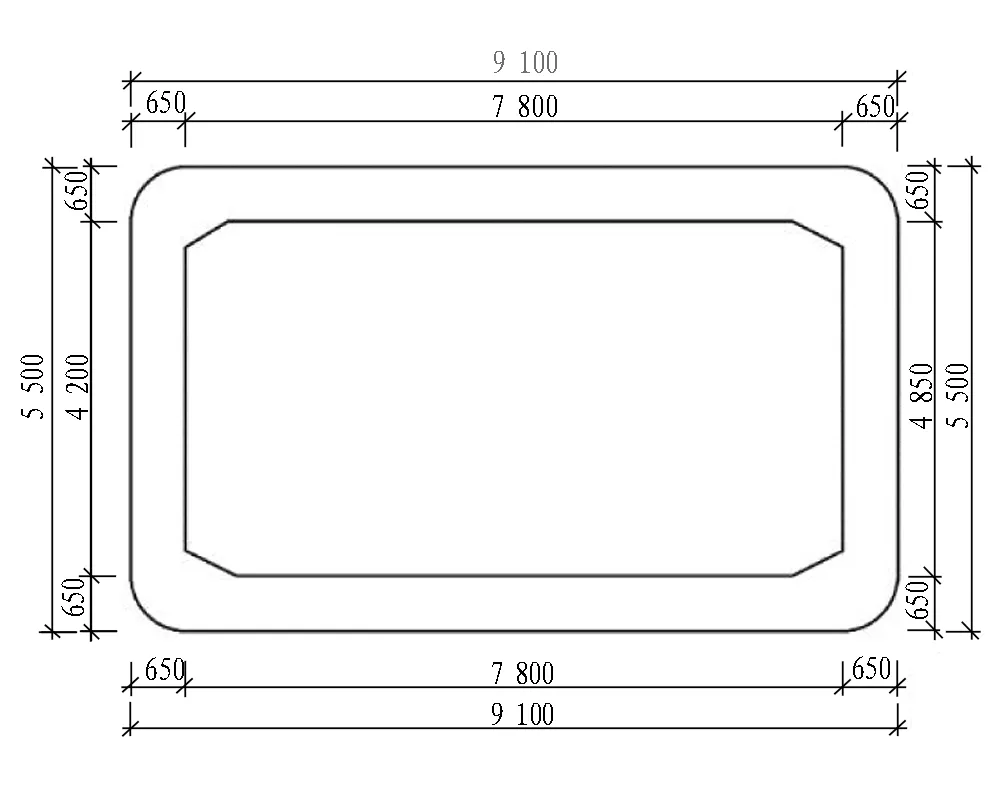

郑州地铁4号线商都路站位于郑汴路与中州大道交叉路口西侧,沿中州大道设置,工程实景图如图1所示。地铁站中州大道2号过街通道采用矩形顶管施工。矩形顶管通道结构净空7.8 m×4.2 m,开挖断面为9.1 m×5.5 m,采用1.5 m长、壁厚0.65 m的钢筋混凝土预制管节,顶管穿越长度为101 m。始发井结构由内到外依次由内衬反力墙、钻孔灌注桩排桩墙、防渗帷幕、反力墙侧高压旋喷桩加固体(加固体1)、始发井与隧道过渡段旋喷桩加固体(加固体2)结构组成。始发井临测点布置如图2(a)所示。横断面方向在距工作井4 m处地表每隔2.5 m设置横断面监测点25个;纵断面方向在距工作井4 m处沿深度方向每隔1 m设置监测点10个,如图2(b)所示;在墙后地表中轴线后,每隔2 m设置1个监测点,共设置25个。管节模板图如图2(c)所示,管节尺寸为9.1 m×5.5 m。油缸布置如图2(d)所示,油缸分布在断面两侧,延轴线对称,每边各15个,共计30个,技术参数:主顶油缸最大工作压力31.5 MPa,单只主顶油缸最大推力2 000 kN,最大工作行程3 500 mm,最大可配30台主顶油缸,最大总推力60 000 kN。

图1 郑州地铁工程实景图Fig.1 Project site photo

(a) 始发井平面布置及横断面监测点布置图

(b) 始发井剖面布置及纵断面监测点布置图

(c) 管节模板图

(d) 油缸装置分布图图2 始发井结构参数及监测点布置图(单位:mm)Fig.2 Structural parameters of launching shaft and layout of monitoring points (unit:mm)

1.2 水文地质条件

商都路站场地现状主要为中州大道西侧绿化带,地形平坦。1号过街通道场所涉及的地层从上至下为:①杂填土、②1粉质黏土、②2粉质黏土、②3粉质黏土。土层地质剖面图如图3所示。场地及附近无地表水体分布。地下水水位埋深11.0~11.7 m,该层水赋存于粉土层、砂层中,采用防渗帷幕堵水。

图3 工程地质剖面图(单位:m)Fig.3 Geological profile (unit:m)

2 数值模型的建立及运行过程

2.1 竖井结构的物理模型

始发井模型的尺寸参数与结构参数一致,如表1所示。排桩支护结构等效化为厚度1.0 m的连续墙,模型中不同结构类型的支护结构(包括反力墙、排桩墙、帷幕墙、加固体1、加固体2)之间的连接,通过共用节点的方法实现,限制6个方向的自由度,即认为不同类型的结构单元之间采用tie接触,从而实现6个自由度上力的传递[10-11]。

表1 始发井结构及模型尺寸参数Table 1 Parameters of launching shaft structure and model

2.2 结构与土层参数的取值

始发井结构采用线弹性模型,结构的参数取值见表2,反力墙和排桩墙采用C30混凝土对应的弹性模量,土层单元设置为Mohr-Coulomb模型[7-8],土体分层特征见表3,始发井结构面与土体之间设置滑动摩擦接触,摩擦因数为0.3[7-8]。

表2 始发井结构材料参数Table 2 Structural material parameters of launching shaft

表3 土体分层特征Table 3 Soil stratification features

2.3 三维数值模型的建立

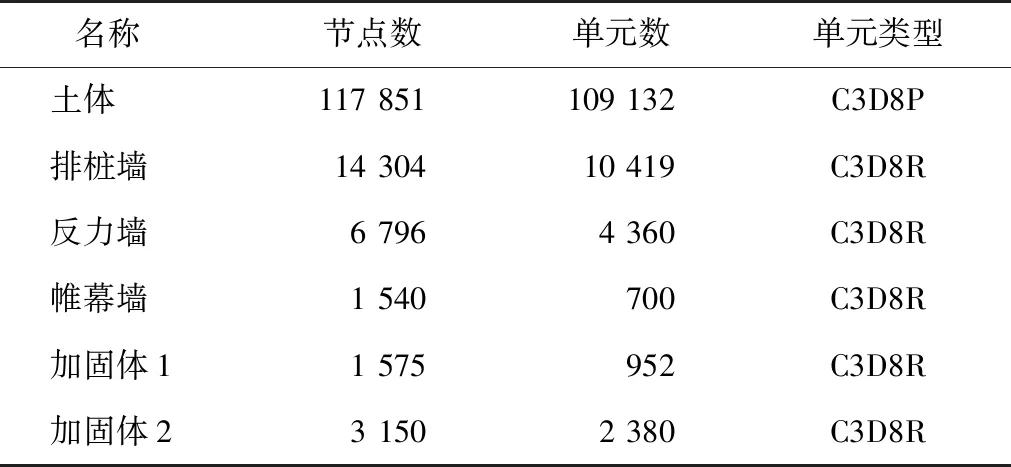

为了消除边界的影响,模型的尺寸设置为200 m×200 m×45 m。由于墙后土体为重点研究区域,故对墙后土体网格加密。整体模型见图4,始发井结构模型见图5。设定边界初始约束条件:土体表面为自由面,底部约束x、y、z3个方向的位移,图4中x轴方向表面为x方向约束边界,y轴方向表面为y方向约束表面。施加初始地应力场,考虑到土体渗流作用,固结模式采用瞬态固结模式,土体表面及基坑表面设置孔压为0,原始孔压沿深度方向采用线性分布,基坑外、基坑内地下水位深度为0,模拟在连续降雨情况下,水位达到地面、基坑底面时墙后土体超孔隙水压力变化的情况[14]。初始地应力场为自重应力场,模型运行达到初始平衡状态。模型节点数、单元数、单元类型见表4。对反力墙区域分68个分析步循环添加如图6所示的顶推力来模拟顶管施工中68节管节的依次推进。

图4 整体模型Fig.4 Overall model

表4 模型单元参数统计Table 4 Statistics of model unit parameters

(a) 整体结构

(b) 反力墙结构(单位:m)图5 始发井结构模型Fig.5 Structure models of launching shaft

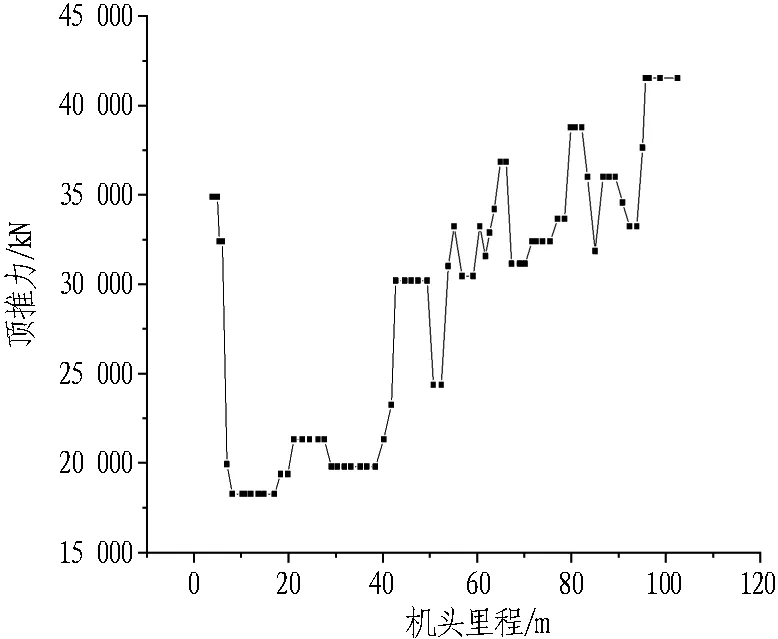

图6 顶管顶推力监测曲线Fig.6 Monitored jacking forces

3 数值模型结果分析

3.1 数值模拟结果和实测值比较

图6为顶管顶推力监测曲线,正常段顶管推进过程中,顶管推力随着掘进距离的增大呈线性增加,在始发段、到达段顶进推力发生突变,主要是端头加固和泥浆泄露等原因造成的。

横断面土体表面水平位移如图7所示。由图7可知:土体表面水平位移监测数据与数值模拟结果均表现为反力加载区域的地表水平位移较大,远离加载区域的两侧地表水平位移较小。监测数据的水平位移最大值为-29.88 mm,数值模拟的水平位移最大值为-32.72 mm。墙后轴线两侧不完全对称,主要原因是轴线与剖面线不完全垂直,同时顶管在推进时其方向也在不断调整,同样千斤顶施加部位也是有所不同的。

图7 横断面土体表面水平位移对比图Fig.7 Comparison diagram of horizontal displacement

纵断面土体水平位移如图8所示。由图8可知:土体水平位移在深度方向,位移沿横坐标小于0,表示变形沿顶推力方向,偏离反力墙,数值模拟结果与监测曲线都表现为先增大后减小的趋势,最大位移发生在施加反作用力(H=8.645 m)的部位附近,监测数据的水平位移最大值在深度9 m处,为-34.92 mm,数值模拟结果的水平位移最大值在深度8.72 m处,为-36.48 mm。

图8 纵断面土体水平位移对比图Fig.8 Comparison diagram of horizontal displacement of longitudinal cross-section

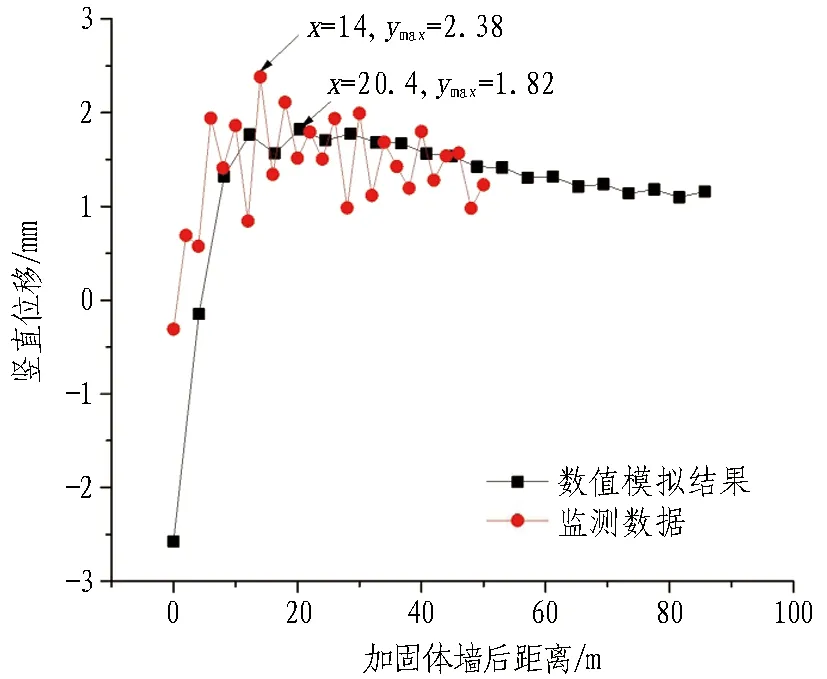

土体表面沉降如图9所示。由图9可知:反力墙侧地面除0 m附近出现较小沉陷外,其他位置均表现为隆起,监测数据的隆起最大值在墙后14 m处,为2.38 mm,数值模拟结果隆起最大值在墙后20.4 m处,为1.82 mm。地面隆起呈平行“波痕”状,远离墙体的地表面受反力荷载影响较小,随着墙后距离增加,隆起逐步减小达到一个稳定值,但仍然保持“波痕形状”。

图9 土体表面沉降对比图Fig.9 Comparison diagram of soil surface settlement

数值模拟结果和工程实际监测结果所描绘的曲线图基本上是吻合的,验证了数值模拟的精确性和可靠性。

3.2 变形特征及位移监测曲线分析

以反力墙、排桩墙、帷幕墙、加固体1为研究对象,4个结构沿厚度方向的中截面与墙体沿长度方向对称面的交线沿深度方向设置的监测点作为该模型墙后土体变形分析的敏感点。

3.3 反力墙侧土体的变形规律

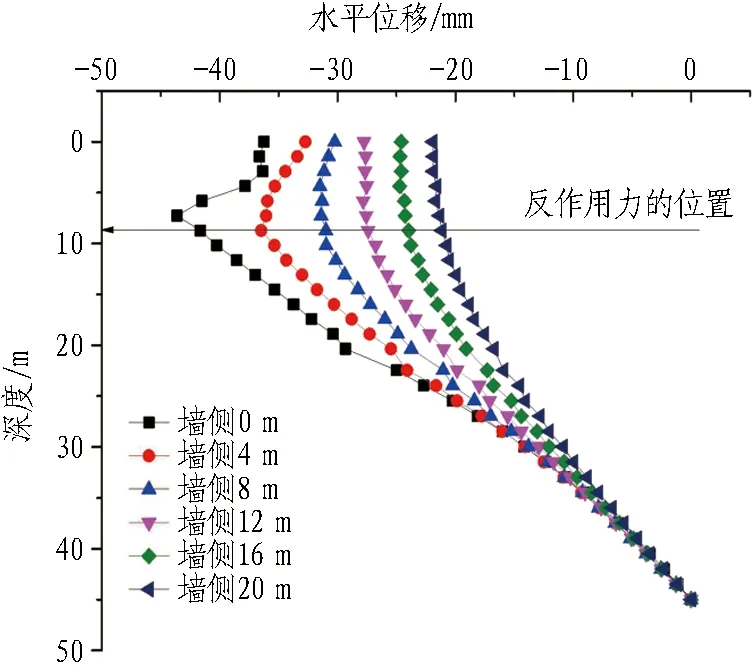

在敏感点位置,分别选取距离加固体侧墙面0、4、8、12、16、20 m位置的土体绘制水平位移-深度变化关系曲线(见图10)。由图10可知:反力荷载合力作用点位置对应的土体深度处(8.645 m)水平位移最大;远离合力作用点深度位置的土体水平位移逐渐减小,形成一个向墙外凸出的弧形曲线。

图10 敏感点位置水平位移-深度变化Fig.10 Horizontal displacement of sensitive point vs.depth

分别选取距墙侧0、4、8、12、16、20 m等横断面的土体绘制距墙侧不同距离的地表土体水平位移变化关系曲线(见图11)。由图11可知:反力加载区域(轴线附近)的地表水平位移较大,远离加载区域(远离轴线)的两侧地表水平位移较小,而随着断面距离反力墙越远,土体受到的影响越来越小,轴线两侧45 m以外的土体水平位移小于10 mm,故可认为本工作井的横向最大影响范围为45 m;轴线两侧16.32~19.28 m处有轻微突变,这是因为工作井内部4个角处都进行加固。

图11 土体表面水平位移分布Fig.11 Horizontal displacement distribution of soil surface

图12为敏感点处土体表面水平位移与墙距离变化关系曲线。由图12可知:反力荷载对地表土体水平位移的影响主要集中在墙后20 m以内的范围,20 m以外的范围影响较小,到80 m左右影响消失。

图12 敏感点土体表面水平位移分布Fig.12 Horizontal displacement distribution of soil surface at sensitive point

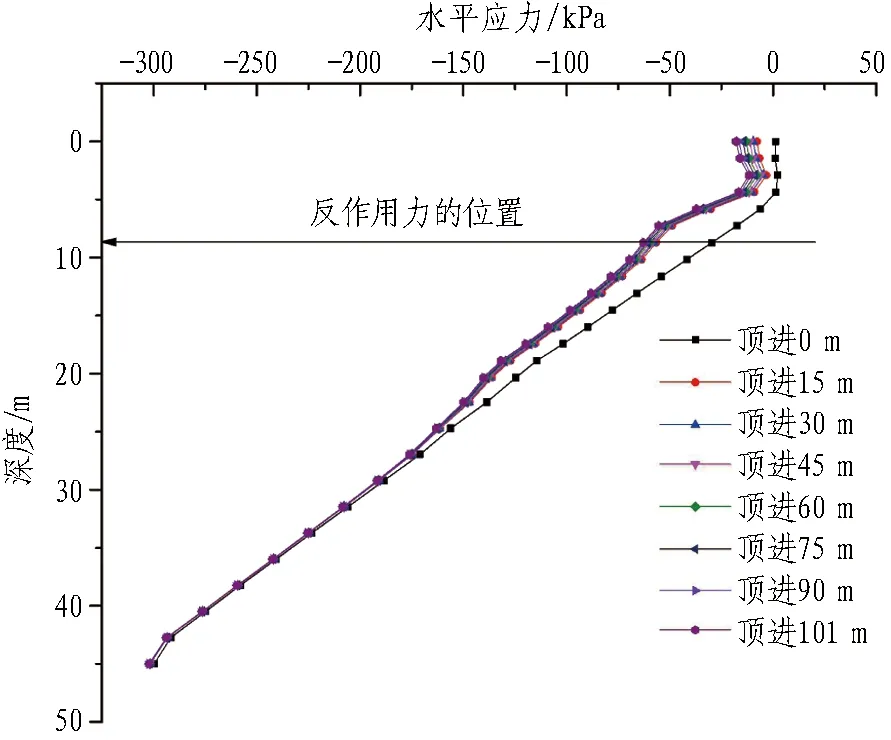

3.4 应力特征与应力监测曲线

土体的土压力已经达到被动土压力状态,根据加载的幅值曲线,绘制顶进0、15、30、45、60、75、90、101 m距离的墙后敏感位置土体水平应力随深度变化关系曲线(见图13)。由图13可知:墙后土体的水平应力随深度变化呈线性增大的关系,与被动土压力曲线的变化关系趋于一致;随着顶进距离的增大,反力荷载越来越大,但在始发井结构整体稳定的前提下,反力墙侧土体水平应力的变化很小,基本趋于稳定。说明反力荷载经过反力墙、排桩墙、帷幕墙、旋喷桩加固体的扩散作用,以随深度线性增加的荷载分布形式整体分布在加固体侧面墙,进而作用于土体,并使得土体形成作用于侧面墙的被动土压力,反力荷载只是改变墙后土体的土压力类型,没有改变土压力的分布形态。

图13 反力墙侧土体水平应力-深度变化Fig.13 Horizontal stress-depth variation of soil on side of reaction wall

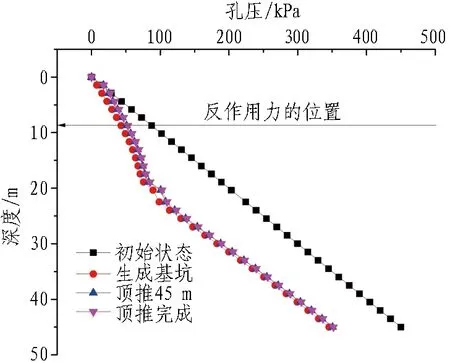

3.5 孔隙水压力的变化特征

敏感点位置距离墙面4 m处不同顶进距离工况下孔隙水压力随深度变化关系见图14(a)。由图14(a)可知:1)工作井开挖前,孔隙水压力分布均匀,随深度线性增加。2)工作井开挖后,使支护结构产生水平位移,坑底隆起,工作井周围土体产生位移,引起地面沉降,改变了土中孔隙水状态[16],相比于工作井开挖前,基坑开挖显著影响范围(0~20 m深度),孔隙水压力迅速降低;基坑开挖显著影响范围外(20 m深度以下),孔隙水压力深度变化曲线与开挖前孔隙水压力深度变化曲线几乎平行,降低幅度趋向一致。由图14(a)还可以看出:顶管顶进距离对墙侧土体孔隙水压力状态的影响很小,各工况下的孔压变化曲线几乎重合,说明顶推反力的大小对墙后土体孔压的影响很小,引起土体内孔压变化的主要原因是工作井开挖卸荷。

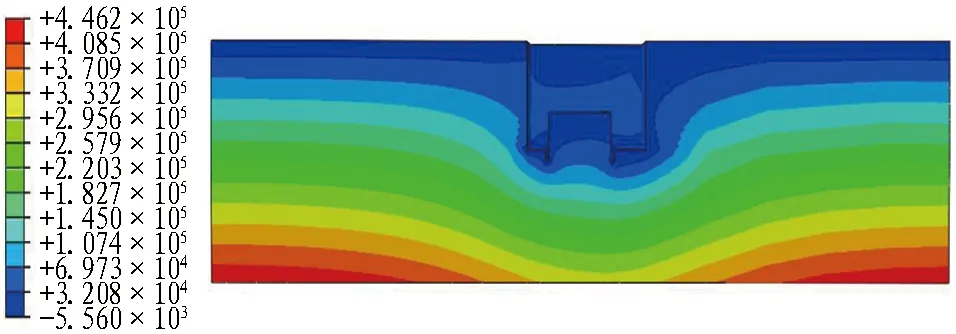

敏感点位置距离墙面4、8、12、16、20 m处在顶推完成时孔隙水压力随深度变化关系见图14(b)。由图14(b)可知:距离工作井越近,土体孔压值减小幅度越大;距离工作井越远,土体孔压值减小幅度越小,距离墙面20 m处,孔压变化曲线与工作井开挖前几乎重合。孔隙水压力等势线如图15所示,由图15可知:孔压等势线云图表现出了同样的趋势。

(a) 不同工况

(b) 不同位置图14 敏感点位置孔隙水压力随深度变化关系Fig.14 Pore water pressure at sensitive point vs.depth

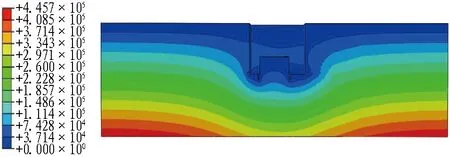

(a) 工作井开挖完成时

(b) 顶管顶推结束时图15 孔隙水压力等势线(单位:Pa)Fig.15 Equipotential line of pore water pressure (unit:Pa)

3.6 主要参数对土体水平位移的影响

3.6.1 反力荷载合力作用点深度

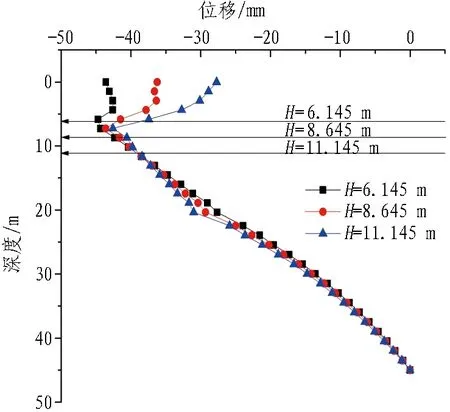

图16—17示出不同反力荷载合力作用点深度对加固体1后土体侧向位移的影响。H表示反力荷载作用点深度,H=8.645 m为工程中的实际位置,H=6.145、11.145 m分别为将原始位置向上挪动2.5 m、向下挪动2.5 m的距离。H=6.145、8.645、11.145 m时墙后土体表面水平位移分别为43.59、36.24、27.73 mm,深度方向的最大水平位移分别为44.71、43.61、42.57 mm。反向顶推力位置变化对侧向位移有较大的影响:增大H,可以有效减小墙后土体表面的水平位移,轻微减小墙后土体沿深度方向的最大水平位移;H值越小,墙后土体表面的水平位移与墙后土体沿深度最大水平位移的差值就越小。

图16 反力墙加载位置对墙后土体水平位移的影响Fig.16 Effect of loading position of reaction wall on horizontal displacement of soil behind wall

图17 反力荷载作用点深度Fig.17 Depth of reaction load point

3.6.2 加固体厚度

图18绘制了加固体厚度对墙后土体水平位移的影响曲线,旋喷桩厚d=3.5 m是工程的实际厚度。土体水平位移以同样的方式分布但大小不同,墙侧土体水平位移随着旋喷桩厚度减小而增大,最大水平位移发生在顶推力位置附近,分别为46.76(d=2.5 m)、49.44(d=1.5 m)、45.69(d=3 m)、48.13(d=2 m)、43.61 mm(d=3.5 m),可以看出旋喷桩厚度对墙后土体水平位移只有轻微影响,且厚度变化对土体水平位移的影响主要集中在反向顶推力附近。

图18 加固体厚度对土体水平位移的影响Fig.18 Effect of solid thickness on horizontal displacement of soil

3.6.3 加固体深度

图19示出旋喷桩加固体深度对土体水平位移的影响。旋喷桩深度h=20.35 m是工程的实际深度。墙后土体地表水平位移分别为31.17(h=11.35 m)、33.23(h=14.35 m)、34.75(h=17.35 m)、36.24 mm(h=20.35 m);沿深度方向最大水平位移分别为47.01(h=11.35 m)、45.04(h=14.35 m)、44.19(h=17.35 m)、43.61 mm(h=20.35 m)。由图19可以看出:旋喷桩深度对墙后土体水平位移只有轻微影响,减小h,可以轻微减小墙后土体地表水平位移,而增大深度最大水平位移,且深度变化对土体水平位移的影响也主要集中在反向顶推力附近,深度h越大,墙后土体表面的水平位移与墙后土体深度最大水平位移的差值就越小。

图19 加固体深度对土体水平位移的影响Fig.19 Effect of depth of consolidation on horizontal displacement of soil

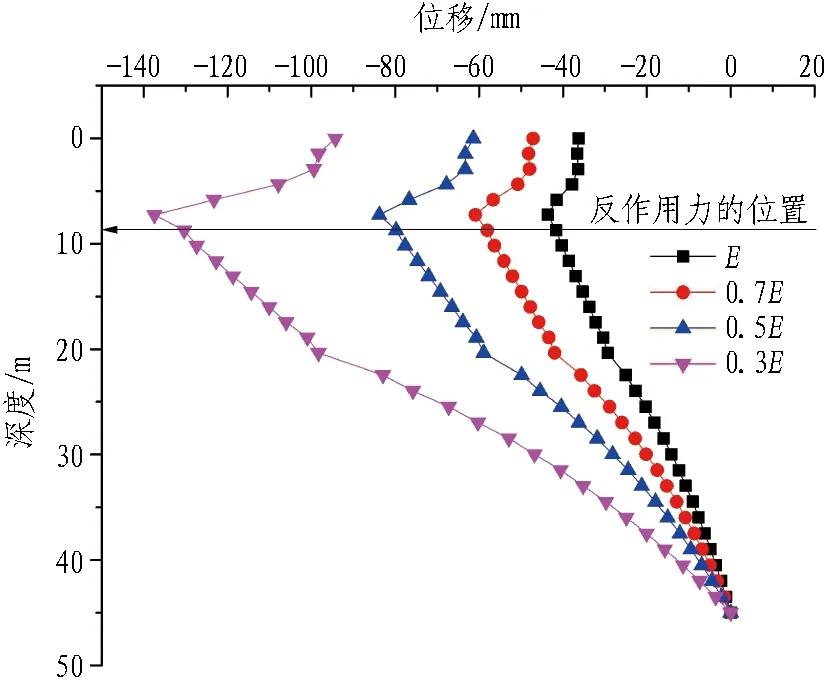

3.6.4 土体弹性模量

图20绘制了土体弹性模量对施工过程中墙后土体沿深度方向水平位移的影响曲线。在图20中,E为土体弹性模量,E=20 MPa为工程中的实际参数。墙后土体沿深度方向最大水平位移分别为43.61(E)、60.86(0.7E)、83.81(0.5E)、137.44 mm(0.3E),弹性模量对土体水平位移的影响很大,土体位移随着E的降低而急剧增加。综合考虑施工成本及安全,在基础施工前做大范围的地基处理,可采用堆载预压法、真空堆载联合预压等相对经济的地基处理方式对土体进行加固,可有效增大周围土体的弹性模量和其他物理力学参数,然后再进行基坑开挖和顶管顶进。

图20 土体弹性模量对墙后土体水平位移的影响Fig.20 Effect of soil elastic modulus on horizontal displacement of soil behind wall

4 结论与讨论

4.1 结论

1)数值模拟结果和工程实际监测结果所描绘的曲线图基本上是吻合的,验证了数值模拟的精确性和可靠性。反力荷载仅影响对应的部分土体区域,反力加载区域附近的土体水平位移变化大,远离加载区域的土体水平位移变化小。反力墙侧地面除0 m附近出现较大沉陷外,其他位置地面均表现为隆起,且地面隆起呈平行“波痕”状。

2)反力荷载经过反力墙、排桩墙、帷幕墙、旋喷桩加固体的扩散作用,以随深度线性增加的荷载分布形式整体分布在加固体侧面墙,进而作用于土体,并使得土体形成作用于侧面墙的被动土压力,反力荷载只是改变墙后土体的土压力类型,没有改变土压力的分布形态。工作井墙后土体的孔压状态的改变主要由工作井开挖卸荷导致的土体竖向位移引起。顶管顶进过程中,顶推反力荷载引起的土体位移主要为水平位移,顶推反力的大小对土体孔压的变化影响轻微。

3)反向顶推力位置变化对土体侧向位移有较大的影响。增大反向顶推力合力作用点深度,可以有效减小墙后土体表面的水平位移,轻微减小墙后土体沿深度的最大水平位移;旋喷桩加固体厚度和加固深度对墙后土体水平位移只有轻微影响;采用高压旋喷桩加固墙后土体时,可以适当降低旋喷桩的加固厚度和加固深度,节约工程成本;土体位移随着土体弹性模量的降低而急剧增加,在基础施工前做大范围的地基处理,可采用堆载预压法、真空堆载联合预压等相对经济的地基处理方式对土体进行加固,可有效增大周围土体的弹性模量和其他物理力学参数,然后再进行基坑开挖和顶管顶进。

4.2 讨论

实际的顶管施工中,可能会出现顶管纠偏、弯曲顶进等情况,造成反力的偏移,本文仅将顶推力简化为固定方向的荷载,后期研究时可以考虑荷载发生空间偏移造成土体变形和受力的影响。