基于红外热成像的物体缺陷检测方法研究

胡海林,任煜文,郭 迪,历 阳,张恒升,刘晓云,姜月秋

(沈阳理工大学 1.理学院;2.发展规划处,沈阳 110159)

在各类设备或装备的承重部件设计和制造中,无损检测对设备或者装置的安全使用都起着至关重要的作用。因此,在检测过程中能否准确的确定其缺陷位置以及能否进行实时无损检测是最重要的内容。

传统检测技术不能很好地做到兼顾实时检测和无损检测两点检测要求,但是红外热成像无损检测的检测方式和特点非常符合这两个要求。自从20世纪50年代初,世界上首台红外热成像设备(红外前视系统(FLIR))由美国德州仪器公司(TI)研制成功以来[1],红外热成像技术已经发展为一种十分成熟的技术。红外热成像无损检测技术具有:适用于金属和非金属以及复合材料的广泛的检测范围、非接触式的安全的检测方式、不受被测物体几何形状限制的检测能力、准确直观的检测结果等优点,让这种检测技术被广泛地应用于航空航天、机械制造、汽车制造、化工行业、建筑建设以及医疗器械等领域[2-3]。本文利用红外测温仪和有限元分析方法验证红外热成像无损检测技术可以检测金属样品内部缺陷。

1 实验原理

1.1 红外热测温原理

在自然界中,对于任何温度高于绝对零度的物体,都会自发的向外以电磁波的形式辐射能量。在这些向外辐射的能量中就有红外辐射能量,红外测温仪就是通过探测这些物体发出的红外辐射能量并得到物体自身温度场的情况。

1.2 物体应力-应变-温度之间的关系

1853年,L.Kelvin发表了各向同性均匀体内热弹性效应的理论[4]。由于该理论中涉及的温度变化极小,在当时的科技水平不足以证实理论。随着红外探测系统的发展,到现在有了高精度的探测装置,此理论才得以证实[5]。假定在绝热的条件下,在应力变化过程中引起的热损失很小,则由热力学的基本定律和应力-应变-温度关系[6]可以证明,对于经受应力变化的各向同性弹性体,其相对的温度变化可表示为

(1)

式中:α是线性热膨胀系数;ρ是密度;Cp是恒压下的热比;ΔT是温度的变化量;T是绝对温度;σ1、σ2和σ3分别是作用在部件上的主应力分量。

K=α/ρCp为热弹性常数。对于典型的工程材料,其热弹性常数的数量级为10-11~10-12(N/mm2)-1。就钢材而言,这个值是3.7×10-12(N/mm2)-1。很明显,即使给与钢材很大的应力变化,其引起的钢材自身的温度变化也是很小的。由斯蒂芬·玻尔兹曼定律可知[7],在经历温度变化ΔT的物体的表面所产生的辐射通量变化是

Δφ=4ε·B·T3·ΔT

(2)

式中:ε是表面比发射率;B是斯蒂芬·玻尔兹曼常数,B=5.67×10-8W/(m2·K4)。

1.3 红外热成像系统

现在大多数的红外热像仪的主要组成部分有:红外光学系统、光机扫描器、红外探测器、信号处理模块、显示记录系统及其它辅助装置,如图1所示。

图1 红外热成像系统组成

本次实验中使用的红外热像仪型号是FLIR T640。相机的具体技术参数如表1所示。

表1 红外相机参数

2 红外热成像无损检测实验

2.1 实验内容

实验过程,利用如图2所示的抗弯设备对样品进行施加压力,利用红外热像仪采集样品在整个受力过程中表面温度场的变化。

图2 实验设备

实验样品由两部分构成,这两个部分都是同一种钢材。将两个部分分别利用搅拌磨砂焊和激光焊接两种方式进行焊接,实验中将两种焊接方式定义为部件内部存在的缺陷。

2.2 实验结果

由于金属样品受力形变的过程十分漫长,所以,图像只选取了温度变化和形变最为明显的时间段上的6个时间点并得到图3,图3为不同时间样品红外热像图,6个时间点分别是,第一个时间点00:23.983;第二个时间点00:46.966;第三个时间点01:11.949:第四个时间点01:35.932;第五个时间点01:59.915;第六个时间点02:23.900。

图3 红外热像图

图3中的sp1和sp2是定义的两个缺陷点,可直观地看到金属样品在受力过程中表面温度场的明显变化。从第一张图像开始金属样品整体的温度场已经明显的高于环境温度,sp1和sp2附近的温度与整体的温度场还没有相差太多,但是sp1处的样品已经出现了断裂的情况。随着实验的进行,金属样品整体的温度并没明显上升,而sp1和sp2附近的温度变化逐渐的有所不同,同时sp1处金属样品的断裂程度也越来越大。第4张图可以明显的看到在sp1处有一块温度异常区域,这个区域的温度比周围的温度要高出3℃左右,在sp2附近也有温度异常区域,但是温度只比周围温度高出了不到2℃。第5张图,由于金属样品的形变导致sp1不能测量到样品缺陷区域的温度,但从热图中观察到sp1和sp2缺陷处的温度场依然高于周围的温度。

利用红外热像仪自带的分析软件FLIR R&D software可以得到两个测量点的温度变化曲线如图4所示。并且通过分析温度曲线可以得到两个测量的最大温度分变为:sp1处是41.3061℃、sp2处是42.7633℃。

图4 测温点的温度曲线

从图4中可知,在测量区域处的温度还未达到最大值之前,温度的变化过程并不规则。sp1处的温度变化整体在增加,而sp2处的温度却在最大温度之前逐渐下降,造成这个结果的主要原因是在测量过程中周围环境和检测设备发热,但是,按照实验原理两个区域的最大温度不同。所以只分析两个区域最大温度与应力应变的关系的方案是可行的。

根据各向同性均匀体内热弹性效应的理论所得,样品存在的不同缺陷使得样品的材料属性不同。当样品受力后产生形变,由于材料不同导致形变不同,进而导致材料的温度场变化不同。利用这个结论,可以实现利用红外热像仪检测工作中的物体表面温度场,发现温度异常区域并确定缺陷位置。

实验中使用的红外热像仪热灵敏度较高,从视频截图中可明显观察到整个环境温度在实验过程中并无明显变化,只有检测点处有明显的温度变化。因此,环境温度对于实验结果的影响可以忽略不计。为使实验结论更有可靠性和说服力,利用有限元分析的方法来建立模型,对实验进行模拟,并利用理论模拟结果验证实验结论。

3 有限元分析

3.1 模拟方案

基于红外热成像无损检测试验及各向同性均匀体内热弹性效应的理论所知,根据物体所受的应力变化可得到其温度变化,物体所受应力直接表现为物体产生应变,应变的大小即可反应应力的大小,进而反应物体表面温度场的变化。因此,提取出钢材样品的缺陷部分,根据材料性质的变化设置不同的两个缺陷参数。对两个缺陷模型分别受到相同应力研究应变和造成相同应变研究受到的应力进行模拟,通过得到的结果对实际实验进行验证。

3.2 模拟过程

分析实验中金属样品的受力情况,可以得到如图5的结果。

图5 金属样品受力图

在实验过程中,金属部件整体只有中间的部分受到压力。从样品的结构上可以看出,两个缺陷并不是直接受力,而是主力的分量。为了减少模拟中不必要的误差,假定两个缺陷处受到的分力是相同的。通过以上的分析,可以将金属部件中的缺陷单独取出并放大两个区域的体积进行独立的分析。

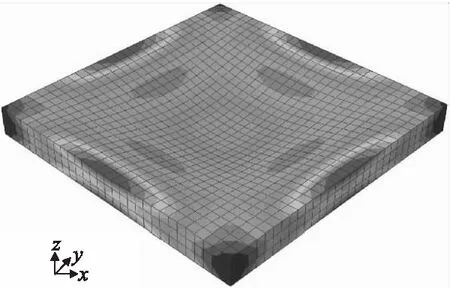

为了得到清晰的云纹图并观察到模型明显的形变,将金属模型设置大小为100mm×100mm×10mm,如图6所示。

图6 金属模型示意图

模拟中需要定义实验中金属样品的材料属性,包含材料的杨氏模量、泊松比和屈服应力。由于实验中使用的是普通的钢材,所以选用钢材的弹性常数。两种缺陷的存在使得材料的杨氏模量会发生改变,具体参数如表2所示。

表2 模型参数

模拟中需要确定边界条件,根据金属部件受力后实际情况只产生了在垂直方向上的形变,因此边界条件只需要固定模型的4周即可。为了得到直观的形变和应力云纹图,载荷设置为10kN。以上设置全部完成后,最终制作好的模型如图7所示。

图7 施加载荷模型

3.3 模拟结果

利用ABAQUS软件得到最终的Mises应力云纹图和应力、应变曲线图。图8 为应力不同的应变模拟Mises应力云纹图,图8a是杨氏模量210000的模型1的应力云纹图,图8b是杨氏模量为240000的模型2的应力云纹图。

从图8整体的应力云纹图看,不能看出任何区别,还需要应力和应变的具体变化数值。图9是模型1的应力和应变随时间的变化曲线,图10是模型2的应力和应变随时间的变化曲线。

图8 Mises应力云纹图

图9 模型1的应力应变随时间变化曲线

图10 模型2的应力应变随时间变化曲线

通过图9和图10的变化曲线看出,在载荷相同的应力的情况下,由于杨氏模量的不同会导致模型的应变量有所不同。根据物体杨氏模量的特性,杨氏模量的大小决定了材料发生形变的难易程度,对于杨氏模量越大的材料越不容易发生形变,因此模型2的应变会小于模型1的应变。通过以上的模拟方案可以确定,分析方向没有问题,符合基础原理。但是,以上的模拟结果表示,相同受力导致的不同的形变,根据式(1)可以得到样品的温度变化是相同,并不符合之前实验得到的结果。因此,还需要改变变量使得模型最终的应变量相同,研究应力的区别,进而对红外热成像无损检测实验进行验证。

将样品最终的缺陷视为样品受到应力后产生应变的一种特殊情况。因此,通过确定一个准确的应变量并定义这个应变量为样品的缺陷状态,研究造成这个应变量所需要施加的应力值,结合各向同性均匀体内热弹性效应理论,既可验证红外热成像无损检测实验。

在这组模拟中,将模型1视为不存在缺陷的标准金属构件,模型2作为金属构件中存在的缺陷,并且定义这个缺陷在断裂时的应变量值为0.000264,即模型1受到100MPa的载荷时的应变量。模拟确定模型2在达到制定应变量时所承受到载荷。模型中的几何属性不做任何修改,模型1的所有参数不修改,依旧使用第一种模拟方案的载荷,所得到相同的Mises应力云纹图、应力和应变随时间的变化曲线,分别如图8a和图9所示。

对于模型2,在材料属性方面依旧是杨氏模量240000的钢材。对模型所施加的载荷进行修改已达到与模型1杨氏模量210000的模型有近似的应变量0.000264。将新的模型定义为模型3。经过多次模拟后得到合适的结果,结果如图11和图12所示。

图11 模型3的Mises应力云纹图

图12 模型3应力和应变随时间变化曲线

从模型3仿真得到的结果看出,为了达到和模型1相同的0.000264的应变量,施加在模型3上的应力需要增加到113.086MPa。

3.4 结果分析

在第一组模拟中,杨氏模量210000的模型1作为金属样品本身且为一种缺陷。杨氏模量240000的模型2作为存在于金属样品内部的另一种缺陷。给模型1和模型2施加100MPa的应力,模型1产生应变量为0.000264的形变量,模型2产生应变量为0.000231的形变量。将模型1视为金属样品本身,模型2作为内部缺陷,可以通过应力应变变化曲线得到,金属样品和内部存在的缺陷在受到相同的载荷作用时,由于其杨氏模量的不同导致缺陷的形变会与金属样品发生的形变有差异。把模型1和模型2视为存在于金属样品中两种不同的缺陷,可以通过应力应变变化曲线得到,不同的缺陷在受到相同的载荷作用后,由于缺陷的杨氏模量的不同导致两种缺陷发生的形变不同。

在第二组模拟中,模型1被定义为钢材本身,不再作为金属样品中存在的缺陷。模型2作为存在与金属样品内的一个缺陷。在这组模拟中把模型1受到100MPa应力作用后产生的大小为0.000264的应变量定义为缺陷模型2在断裂时的应变量。通过调节施加在模型2上的载荷大小,当载荷大小为113.086MPa时,模型2的应变量为0.000264。通过以上的模拟结果可以得出,金属样品在受力过程中,样品本身的形变与其内部缺陷处的形变由于两者杨氏模量的不同,使得两者的形变不同,当样品缺陷发生断裂等缺陷状态发生时,缺陷处累加的力与金属样品本身累加的力不同。

根据各向同性均匀体内热弹性效应的理论,由于模拟中设置的载荷是对金属样品在一个受力面施加一个应力变量,所以在利用式(1)进行计算时需要对公式本身进行变形,并得到如下公式

(3)

模拟中金属样品定义的是普通钢材,所以K=α/ρCp=3.7×10-12(N/mm2)-1是一个确定不变的常数。T作为绝对温度不会对计算结果产生影响,因此造成ΔT改变的量只有应力σ1。通过两组模拟得到的结论,结合模拟得到的数据利用式(4)进行计算可以得到

ΔT1=3.7×10-4T

=3.7×10-4(273.15+t)=0.11℃

(4)

=4.181×10-4

ΔT2=4.181×10-4T

=4.181×10-4(273.15+t)=0.125℃

(5)

ΔT=ΔT2-ΔT1=0.125-0.11=0.015℃

(6)

式中t为室温。由于在模拟过程中并没有设置环境温度,所以在上式中作为一个常数处理。式(4)中ΔT1是金属样品本身的温度变化情况,式(5)中ΔT2是金属样品中缺陷的温度变化情况。

计算结果可知,两种情况的温度变化存在区别,由于只是给模型2定义了一个普遍的缺陷状态,并不是模型2真正断裂时的应变量,所以二者的温度差与实际实验的温度差并不完全相符。但是根据实验原理,以上得到的模拟结果是符合理论研究的。综合以上理论和数据分析可以得到,金属样品在受力过程中,样品本身和样品内部存在的缺陷由于二者材料属性的不同导致其杨氏模量的不同,使得受力后二者发生的应变不同,随着形变逐渐增大作用力累加在样品和缺陷上效果,即做功也逐渐有所不同,最终导致金属样品和内部缺陷的温度场有所不同。因此,验证了利用红外热成像无损检测技术确定金属样品内部缺陷的方法的可行性。

4 结束语

利用红外热成像无损检测技术确定金属样品内部缺陷的方法的可行性成功的得到了验证。这种高效、直观、精准、非接触式的、无损检测方法,可以快速安全并且精准的记录工作过程中金属部件温度场的变化。

利用有限元分析方法定量地分析金属受力情况下内部缺陷的温度场变化,金属内部的缺陷处的温度场不同于正常的金属部件。即在热弹性常数相同的条件下,对于不同杨氏模量的材料施加相同的应力后造成不同的应变量,越大的应变量的导致材料的温度变化越大,越小的应变量的导致材料的温度变化越小。可以利用红外热成像技术对受力金属部件进行实时无损的检测。