SiCp对石墨烯-铝基复合材料性能的影响研究

李建军,齐浩天,房官尚,杜晓明

(沈阳理工大学 材料科学与工程学院,沈阳 110159)

铝基复合材料由于具有较好的机械性能和物理性能,被广泛应用于航空航天、军事和电子封装等领域。近年来随着材料性能要求的不断增高,许多研究人员投入到铝基复合材料的研究中,其主要手段是通过向铝合金当中加入颗粒、晶须、纤维等增强相来提高铝基复合材料的整体性能,通过这种方式所增强的铝基复合材料的性能就与增强相的性能密切相关[1-4]。

随着石墨烯被发现,这种由碳原子组成的二维蜂窝状结构纳米材料所表现的优异机械性能和物理性能,被研究人员认为是理想的增强相材料,广泛应用到铝基复合材料的研究当中[5]。通过石墨烯对铝基复合材料的增强,使力学性能和耐磨性能均得到明显的提高,但也出现了新的问题。由于石墨烯存在较大的表面积,极易形成团聚簇,难以在铝基体中均匀分散。团聚簇的形成使得石墨烯对铝基复合材料的强化十分有限,同时在受到载荷作用时,裂纹容易在团聚簇内部形成并扩展到基体,对基体造成损害。为了解决这一问题,研究人员使用了很多办法。Gao等[6]通过使用静电组装的方式,将石墨烯和铝粉颗粒分别带有不同的电荷,在胶体溶液中均匀分散,制备了铝基复合材料;结果表明,该种方法得到的铝基复合材料拥有较好的力学性能。此外,很多研究人员通过向石墨烯增强的铝基复合材料中加入陶瓷颗粒,如SiC[7]、Al2O3[8]等,这种方法能够对减弱石墨烯的团聚起到一定作用。

在本研究中,通过向石墨烯增强铝基复合材料中添加定量的SiC纳米颗粒,来改善石墨烯的分散状态。通过与石墨烯增强铝基复合材料进行对比,探究SiC纳米颗粒对石墨烯增强铝基复合材料增强相分散均匀性、致密度、微观结构和硬度的影响。

1 实验材料及方法

基体合金为Al7075(Al-Zn-Mg-Cu)粉末(10μm,北京宏宇材料有限公司)。增强相为石墨烯片(厚度为3~10nm,直径为5~10μm,南京先丰纳米材料科技有限公司)和SiC纳米颗粒(粒径为800 nm,上海云浮纳米科技有限公司)。通过高能球磨混料和真空热压方法制备了4种铝基复合材料样品。详细的制备过程已经在以前的研究中报道[9]。4种样品中所包含的石墨烯和SiC纳米颗粒含量分别为0.25wt%、0.25wt%、0.50wt%、1.00wt%和0wt%、0.50wt%、0.50wt%、0.50wt%。所有复合材料样品均经470℃固溶体处理2h,然后在冷水中淬火。淬火样品在140℃下时效16h。

通过光学显微镜(200TAM,上海,中国)观察增强相在基体中的分散均匀性情况。使用配有能谱EDS的TESCAN扫描电子显微镜(SEM)观察样品的表面形貌。通过阿基米德法测量铝基复合材料的致密度。用维氏硬度计(HVS-50,上海,中国)测量样品的维氏硬度。负载为9.8N,停留时间为10s,每个样品测量5次。

2 实验结果及讨论

2.1 均匀性

图1为4种不同铝基复合材料的光学显微镜金相组织图。在图1a中,存在十分明显的黑色斑点,即为石墨烯团聚簇,其中最大的团聚簇可达到约20μm,由于铝基复合材料中石墨烯含量较低,团聚簇出现的数量较少。在图1b中,黑色斑点仍然存在,并未出现明显的大面积聚集。此外黑色斑点更加细小,相比于图1a增强相分布更加均匀。这是由于加入了0.50wt%的SiC纳米颗粒,在高能球磨的过程中打破了石墨烯团聚簇,使石墨烯分散更加均匀,同时引入的SiC纳米颗粒使铝基复合材料中增强相含量增高,造成黑色斑点出现的数量增加。在图1c中,黑色斑点仍然存在,细小且十分均匀,与图1b的分布情况十分相似,并未出现如图1a中较大的石墨烯团聚簇。在图1d中,相比于图1b和图1c,黑色斑点的尺寸增加,形成少量尺寸较大的石墨烯团聚簇,这主要是由于铝基复合材料中石墨烯含量的大量增高。相比于图1a,石墨烯团聚簇的尺寸仍然较小。这说明SiC纳米颗粒的加入对改善石墨烯的团聚情况有一定作用,但随着石墨烯含量的增加,改善的效果逐渐下降。

图1 铝基复合材料的光学显微镜金相组织图

2.2 致密度

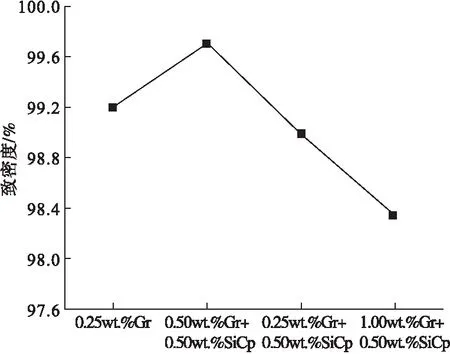

图2为铝基复合材料的致密度曲线图。对比含有0.25wt.%石墨烯和含有0.25wt.%石墨烯、0.50wt.%SiC纳米颗粒的铝基复合材料的致密度情况,可以发现:SiC纳米颗粒的加入提升了铝基复合材料的致密度,使铝基复合材料中孔隙率减少。此外在石墨烯、SiC纳米颗粒混杂增强铝基复合材料中,随着石墨烯含量的增加,铝基复合材料的致密度仍呈现下降趋势。这与已报道的文献中结果相同[10]。

图2 铝基复合材料的致密度曲线图

2.3 微观结构

图3所示为铝基复合材料的表面形貌。图3a是只含有0.25wt.%石墨烯铝基复合材料样品的扫描电镜形貌,从图3中能够清晰看到晶粒的边界,图中的插图是对应区域EDS线扫描中C元素的含量结果,可以发现晶粒边界处的C元素含量远高于晶粒内,表明石墨烯主要分布于晶界处。图3b、3c和3d是SiC纳米颗粒含量均为0.50wt.%且石墨烯含量分别为0.25wt.%、0.50wt.%和1.00wt.%的铝基复合材料扫描电镜形貌。可以发现,在晶粒边界处存在增强相,这表明在粉末冶金的工艺情况下,铝基复合材料的增强相主要分布于晶粒边界处。同时,相比于图3a,含有SiC纳米颗粒的铝基复合材料存在较少的孔洞,这表明其具有较小的孔隙率和较高的致密度。这与致密度的实验结果相对应。

图3 铝基复合材料的表面形貌SEM图片

2.4 硬度

图4为铝基复合材料的维氏硬度情况。在以前的研究中[11],以同样方法制备的7075铝合金的硬度为92±4.6 HV。相比而言,铝基复合材料的硬度均得到提高,其主要原因是:(1)石墨烯作为增强相,在与铝基体结合后,将其优异的硬度性能赋予了基体,使基体硬度得到提高[11];(2)由于在铝基复合材料中增强相与基体具有不同的热膨胀系数(CTE),在制备过程中受热而形成热失配,从而导致位错密度的提高,使铝基复合材料的硬度得到增强[12];(3)增强相的存在相当于在基体中出现大量的第二相,可以有效阻碍位错运动,从而使铝基复合材料抗变形能力增强,进而提高硬度。

图4 铝基复合材料的维氏硬度

对比含有0.25wt.%石墨烯和含有0.25wt.%石墨烯、0.50wt.%SiC纳米颗粒的铝基复合材料的硬度情况,可以发现:加入SiC纳米颗粒后,铝基复合材料的硬度得到明显增强,这是因为SiC纳米颗粒的加入使石墨烯分散更加均匀,改善了石墨烯对铝基体的强化效果,同时SiC纳米颗粒作为陶瓷颗粒,具备较高的硬度,也会带来铝基复合材料硬度的提高。随着石墨烯含量的增加,硬度呈现上升趋势,但上升程度逐渐减缓。这是由于铝基体中石墨烯含量增高,造成铝基复合材料位错密度和抗变形能力的进一步增强,进而提高了硬度。但是石墨烯含量的增高导致了铝基复合材料致密度的下降,提高了孔隙率,对基体也造成了一定损害,使铝基复合材料硬度的上升程度逐渐减缓。

3 结论

本文通过高能球磨和真空热压烧结的方法制备了石墨烯和石墨烯、SiC纳米颗粒增强铝基复合材料,并探究了其均匀性、致密度、微观结构及硬度情况,并得出以下结论。

(1)SiC纳米颗粒的加入改善了石墨烯的团聚情况。随着石墨烯含量的增加,改善的效果逐渐下降。

(2)SiC纳米颗粒的加入提升了铝基复合材料的致密度,使铝基复合材料中孔隙率减少。随着石墨烯含量的增加,铝基复合材料的致密度仍呈现下降趋势。

(3)在粉末冶金的工艺情况下,铝基复合材料的增强相主要分布于晶粒边界处。

(4)加入SiC纳米颗粒后,铝基复合材料的硬度得到明显增强,随着石墨烯含量的增高,硬度逐渐上升,但上升趋势减缓。