关于矿用通风机变频调速系统的设计研究

张红宇

(山西煤炭进出口集团左权鑫顺煤业有限公司, 山西 晋中 032699)

引言

煤矿井下环境复杂,通常井内部空气不流通,包含有很多有毒有害气体。这些有害气体如果不对其进行干预,就会对井下工作人员身体健康造成严重损害,且有可能引发粉尘爆炸安全事故[1-2]。为了保障井下工作人员的安全,通常都会使用通风机来抽换矿井内的空气,将井内有毒有害和各种粉尘等抽出井外,并且将新鲜空气输送到工作区域[3-4]。为了确保绝对安全,矿用通风系统都是24 h 不间断工作。这就要求矿用通风系统必须具备非常高的可靠性。因为一旦通风系统出现故障无法正常运行,就会对井下工作人员的生命安全构成严重威胁。当前阶段我国很多煤矿通风系统的可靠性还有待进一步提升,控制系统也无法满足现代化生产要求。另一方面,通风系统24 h 不间断运行,需要消耗大量电能[5-6]。如果采用定频技术就会浪费很多的电能,不利于煤矿企业的可持续发展。基于上述分析可以看出,将变频技术应用到矿用通风系统中并设计可靠的控制系统,具有非常重要的实践意义和理论意义。

1 系统总体方案的设计

1.1 系统总体结构

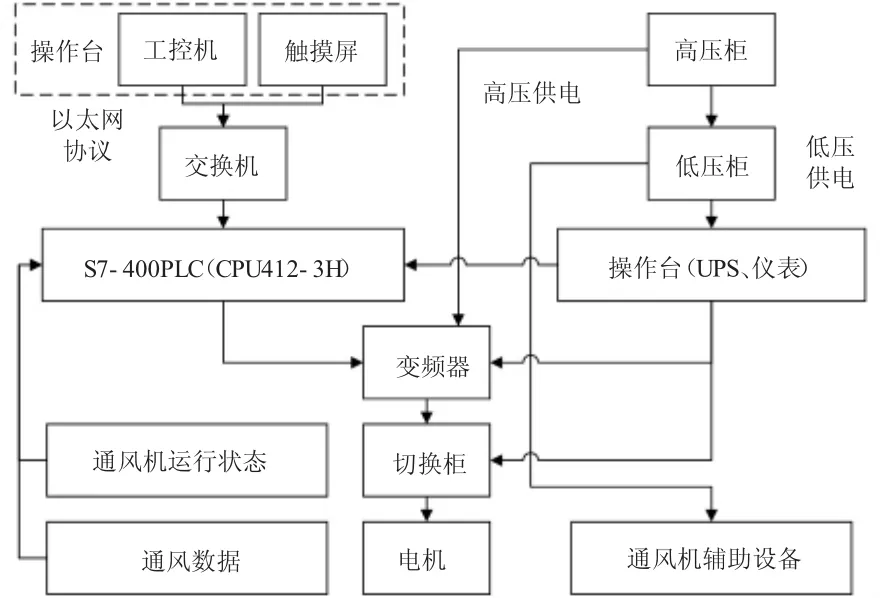

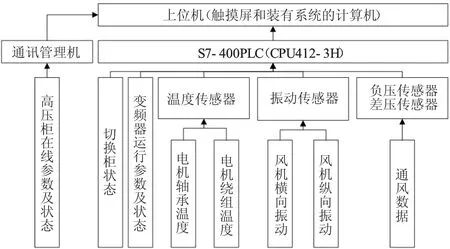

煤矿通风机系统由多个部分构成,分别为通风机、控制和电气设备等。每个位置都会设置两台通风机互为备用,正常工作状态下只有一台通风机使用,另外一台通风机处于备用状态。每台通风机都配备有单独的电机、电源及其他辅助装置。图1 所示为煤矿使用的通风机变频调速系统总体结构图。通过传感器测量得到通风机的运行状态数据信息,通过工控机和触摸屏对通风机运行状态进行在线监控。变频器是整个变频系统的核心,通过变频器实现电动机转速的调整,进而控制通风机的风速。通过高压柜对变频器进行直接供电,提供的电压为6 kV,其他机电设备都通过抵押开关柜供电。

图1 矿用通风机变频调速系统总体结构图

1.2 系统控制模式

本文设计的通风机控制系统可以通过三种方式对通风机设备进行控制,分别为现场控制、上位机控制和操作台控制。通风系统风速大小通过变频器驱动电机进行调节,不再需要通过传统的蝶阀控制,可实现自动调节,极大降低了人工劳动强度,且节能效果显著。不管是何种控制方式,都能对所有的通风机电机进行控制。系统正常工作状态下由上位机完成电机控制工作。操作台控制主要应用在系统调试和试验阶段,紧急情况下也可通过操作台控制电机的启停。

1.3 系统监测部分

通风机系统在运行过程中的现场数据信息是通过采集模块进行收集的。需要收集的信息数据包括设备正常运行数据、通风机的工艺数据以及变频器状态数据等。这些数据信息通过传输系统输送到PLC 中利用提前设定的程序进行处理。并通过上位机对通风机系统进行监控,上位机中利用显示屏可以进行人机互动,本系统采用触摸屏,操作人员可直接通过屏幕操作系统。上位机监测得到的通风机系统相关数据信息,通过信号传输系统输送到煤矿调度室。工作人员可以随时掌握煤矿井下通风机的工作状态,并基于现场实际数据完成统一调配工作。

2 矿用通风机变频调速系统硬件部分的设计

本系统中涉及到的硬件主要包括PLC 控制器、变频器、操作台等,下面分别对这些硬件进行简要介绍。

2.1 PLC 选型及其工作原理

PLC 是整个控制系统的核心。为保证煤矿井下安全,本文选用性能相对较高的S7-400H 型号可编程逻辑控制器。该型号PLC 采用冗余CPU 设计,有较高的可靠性。当主CPU 在运行过程中突然遇到故障问题,系统会将其数据信息拷贝到备用CPU 中,由备用CPU 继续保持工作。使用冗余CPU 控制的目的在于避免由于CPU 突发故障导致通风机控制系统瘫痪无法工作,对煤矿造成不可挽回的损失。

2.2 变频器选型

变频器是调节电动机转速的重要执行机构,工作原理是通过调节频率实现电机转速的调节,进而调节通风系统风速大小以及风量大小。可进行现场调节和远程调节,而远程调节又包括操作台调节和上位机调节。系统在正常运行时主要是通过上位机进行自动控制调节,上位机通过工业以太网和PROFIBUS-DP 协议对变频器的频率进行控制。为满足通讯要求,变频器应该配备有DP 通信端口。本系统利用西门子公司生产的无谐波变频器,该变频器在实际应用中具备很多优势,比如,能与计算机进行直接连接、可靠性高、自整定电机参数等。变频器在工作中通常会产生有害谐波和转矩脉动,而本文选用的无谐波变频器正好能完美消除上述两项缺陷,使整个调节过程变得更加稳定。本变频器中,当给定的频率小于10 Hz 时,变频器启动并以10 Hz 进行工作,当给定频率超过10 Hz 时则变频器以给定的实际频率进行工作。

2.3 操作台的设计

本系统中利用两台低压开关柜对操作台进行不间断供电,两台开关柜只要有一台能够正常工作就不会出现断电情况。通过操作台可实现远程控制通风机设备电动机的启动与停止,这样即便上位机自动控制出现故障,也能够通过操作台实现系统的正常运行。

3 矿用通风机变频调速系统软件部分的设计

矿用通风机变频调速系统必须要配备相应的软件系统才能够正常工作,软件系统主要包含两部分内容,分别为控制部分和监测部分,以下分别对这两部分内容进行详细介绍。

3.1 控制部分的设计

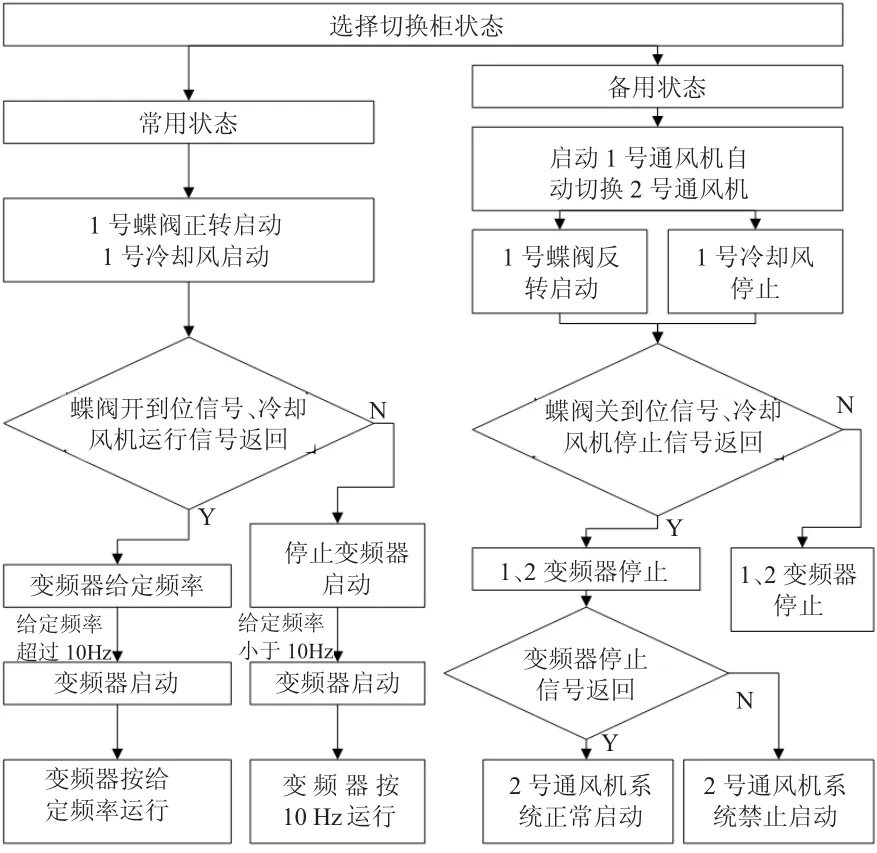

控制部分的作用主要是对通风机及其相关辅助设备进行远程控制。软件设计是基于硬件系统通过模块化编程方式编写控制程序,结合实际需要编写程序,并将不同程序嵌入到对应的逻辑模块中,每个控制任务或设备都通过与之对应的逻辑模块进行控制。如图2 所示为矿用通风机变频调速系统整体控制流程图。

图2 矿用通风机变频调速系统整体控制流程图

合理设计控制程序是实现系统功能的基础和前提,本研究通过STEP7 软件编写相关程序。切换柜可以在常用和备用两种状态下进行切换,正常情况下均在常用状态下工作。一旦主通风机出现故障无法正常工作,系统就需要启用备用状态。整个切换过程涉及到很多流程,都需要通过控制程序自动实现。

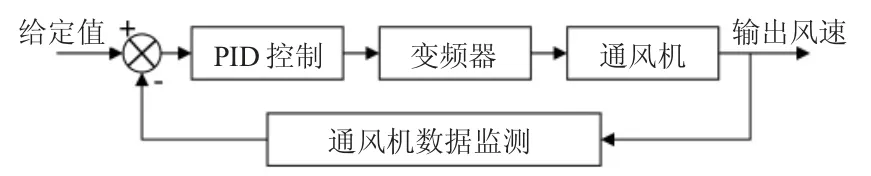

如图3 所示为通风机系统风速控制流程图。可以在系统中设定理想的井内通风状态,并利用专业的传感器实时检测井内实际的通风状态。将传感器检测的实际结果与系统中人为设定的结果进行对比,如果两者之间存在差值,系统就通过PID 控制进而驱动变频器调节通风机风速,直到煤矿井下的实际状态与理想状态相同,通风机的运行状态就保持稳定。

3.2 检测部分的设计

图3 风速控制流程图

图4 矿用通风机变频调速系统监测部分的工作原理示意图

如下页图4 所示为矿用通风机变频调速系统监测部分工作原理示意图。设计的监测系统由多个部分构成,主要包括PLC 控制器、上位机、传感器、通讯系统等,监测系统的作用就是对通风机系统实施实时监测。本监测系统可将传感器收集到的数据信息传输到上位机显示屏中实时显示,操作人员可通过各数据的变化曲线了解通风系统的工作状态,可见本系统非常直观,易于操作。由于采用了功能可靠的PLC 控制技术,所以本系统具有可靠性高、抗干扰性能好的特点。

利用传感器可以监测获得通风机出口位置的风速、风压等关键数据信息,通风机的运行状态,电机的运行状态参数比如电压值、电流值、功率值、温度等。监测系统可以将传感器收集到的数据信息存储到服务器中,能对服务器中的数据信息进行查询。一旦系统检测数据信息存在异常,监测系统就会发出警报提醒工作人员。不管是在何种模式的控制方式下,都必须基于监测系统测量得到的真实数据信息进行控制,因此要求监测系统具有较高的可靠性。

4 结论

矿用通风机系统是保障煤矿井下安全的重要机械设备之一,要求24 h 不间断运行。因此对其控制可靠性以及节能方面提出了较高的要求。本研究设计了一套矿用通风机变频调速控制系统,主要通过性能强大的S7-400H 型号可编程逻辑控制器进行控制,因采取的是冗余CPU 设计,因此具有较高的可靠性。另外,通过变频技术的使用,能够为矿井节省大量的电力能源。