关于带式输送机防跑偏系统的设计研究

李晓光

(山西煤炭进出口集团左权鑫顺煤业有限公司, 山西 晋中 032699)

引言

带式输送机以其独特优势在煤矿行业得到了广泛应用,但在使用过程中经常会发生跑偏问题,严重制约输送机的工作效率[1-2]。为解决带式输送机在工作时的跑偏问题,很多学者开展了大量研究工作,并设计制造了一些跑偏报警装置或纠偏装置,这些装置在一定程度上缓解了带式输送机的跑偏问题[3-4]。但这些装置普遍基于某一种带式输送机设计而成,而跑偏问题是受多方面因素影响的,因此这些纠偏装置很难适应所有型号的带式输送机,即当前阶段的纠偏装置在使用范围上存在一定的局限性,使得带式输送机跑偏问题仍未得到彻底解决[5-6]。本文利用先进的视觉检测技术研究了带式输送机防跑偏系统的设计。

1 防跑偏系统基本原理

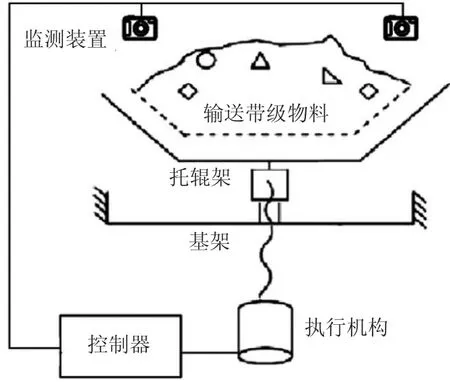

当皮带出现跑偏问题时,其与托辊在轴向方向会出现位置移动。基于此项事实,本文设计的防跑偏系统主要是对托辊与皮带在轴向方向的相对位置进行检测,通过视觉监测系统采集位置数据信息,通过该数据信息计算皮带的偏移量,再将跑偏量传输到控制系统中。控制系统接收到跑偏量数据信息后,基于设定的控制算法计算得到需要控制的量,输出一个控制信号,控制执行机构完成皮带纠偏动作,将皮带纠正到正确位置。图1 所示为带式输送机防跑偏系统基本原理图。

2 防跑偏系统基本构成

本文设计的带式输送机防跑偏系统主要有三大部分构成,分别为在线检测系统、控制系统以及纠偏系统,通过该系统可以实现皮带的自动纠偏工作,避免由于皮带跑偏问题影响采煤工作效率。

图1 带式输送机防跑偏系统基本原理图

2.1 在线皮带位置检测系统

本文研究对象为矿用大型带式输送机,利用先进的视觉检测技术,对带式输送机皮带与托辊间的相对位置进行实时在线检测。输送机在正常工作时,通过高清摄像机对皮带边缘位置进行实时取像,基于视觉检测技术分析皮带边缘与托辊边缘之间的距离,如若两者之间的间距在系统设定的合理范围内,则认为皮带没有发生跑偏;相反的,若两者间的距离偏小或偏大,则认为皮带发生了跑偏,并将跑偏量传输到控制系统中。

具体而言,视觉检测系统在处理图像信息时的步骤可概述如下:首先,对采集到的图像信息实施预处理,主要是去除图像噪声,提升图像质量,为后续分析做好准备工作;其次,准确定位图像信息中的有效区域,尽可能缩小分析计算的区域范围;最后,在目标区域范围内,提取关键特征数据,计算皮带和托辊边缘间的距离,并与系统设定值比较分析,得到需要纠偏的具体数值。该具体数值作为偏差信号传输到控制系统中,作为控制的主要依据。

2.2 皮带纠偏系统

皮带纠偏系统由两个级别的纠偏机构构成,分别称为A 级机构和B 级机构。A 级纠偏机构为1 套托辊,具备两自由度调节功能,可通过步进电机和传动系统驱动托辊在斜面导轨中上下移动,进而使得其在水平面内发生旋转,另外还可以通过一定的方式使托辊在竖直方向上发生旋转。因此称之为两自由度纠偏,通过该纠偏机构能够实现皮带位置的有效调节。B 级纠偏机构为皮带张力调整机构,共有2套,这2 套张力调整机构分别装设在被动滚筒两侧,可以移动被动滚筒实现皮带张力的调整。带式输送机在工作时通常遵循跑紧不跑松的规律,即皮带容易朝着张力较大的一侧发生跑偏。本文设计的B 级纠偏机构可以通过调节被动滚筒两侧的位置实现皮带两侧张力大小的调节,保证皮带在横向方向的张力平衡,不至于因为张力不平衡而引发跑偏问题。

在实际应用中,A 级纠偏机构数量可以结合具体情况设置,如果带式输送机传输距离较长则需要多设置几组纠偏机构。本文设计的系统中每两个纠偏机构之间的距离为20 m。输送机在工作时如果只是发生了皮带的微小偏移,那么通过A 级纠偏机构就能够快速完成纠偏任务。如果皮带的跑偏量较大,则需要启动B 级纠偏机构,通过两级纠偏能够快速纠正皮带跑偏问题。防跑偏系统在工作时首先会启动A 级纠偏机构,利用托辊在两个自由度的运动,达到调整皮带位置的目的。如果皮带跑偏严重,通过A 级纠偏无法完成任务,就会启动B 级纠偏机构,通过调整被动滚筒两侧的位置改变皮带两侧的张紧力达到纠偏的目的。

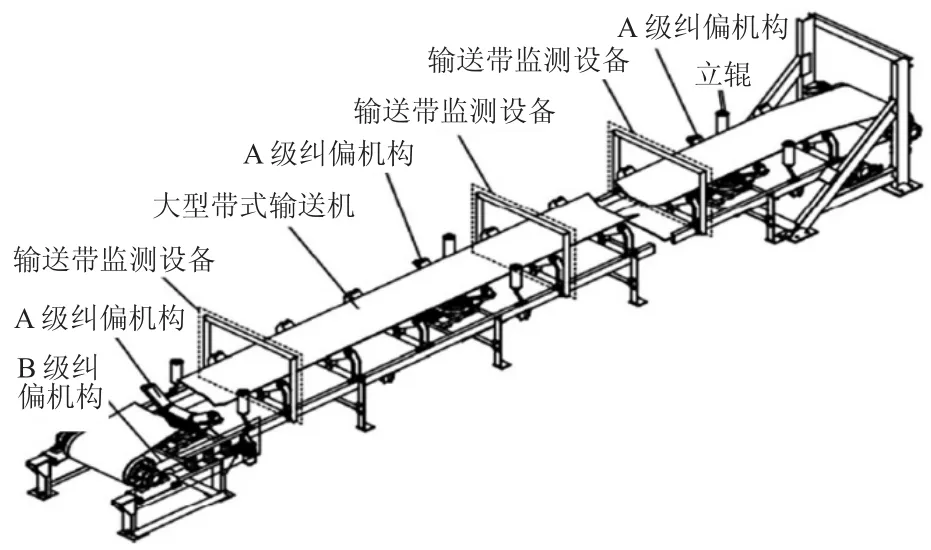

图2 所示为矿用大型带式输送机防跑偏系统结构示意图。由A 级纠偏机构和B 级纠偏机构构成,A级纠偏机构数量由传输距离决定,B 级纠偏机构装设在被动滚筒两侧实现张力的调节进而达到纠偏的目的。本系统通过多级调节能够保证整个调节过程的稳定性、可靠性和及时性。

2.3 控制系统

图2 带式输送机防跑偏系统

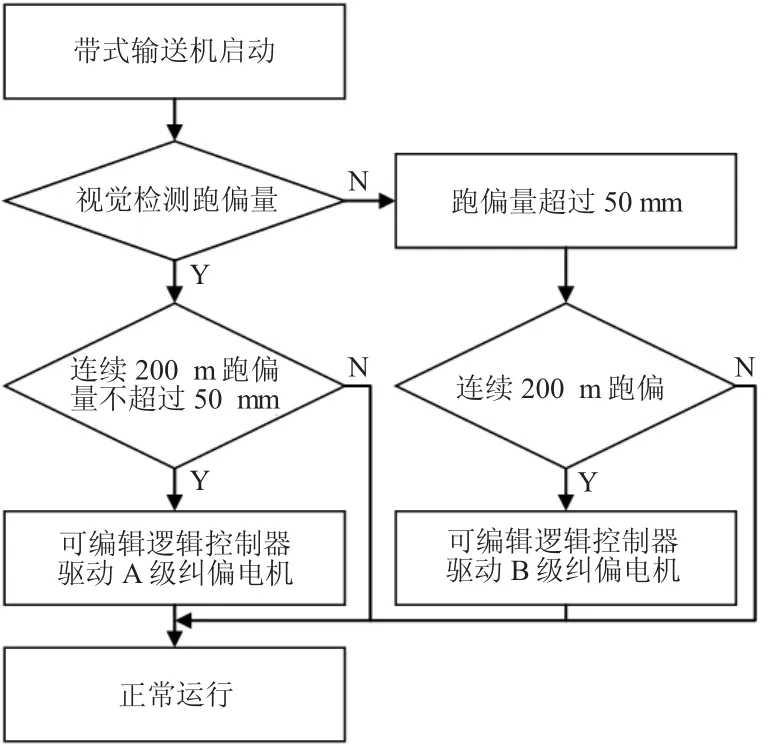

控制系统主要由可编程控制器进行控制,控制对象为执行机构的驱动电机,对其转动速度和转动时间进行精准控制。对于A 级纠偏机构,通过控制电机进而控制托辊的移动范围和角度,实现A 级纠偏;对于B 级纠偏机构,通过控制电机,进而控制被动滚筒两侧的位置,实现B 级纠偏。图3 所示为防跑偏装置控制系统逻辑结构图。通过视觉检测技术,测量得到皮带边缘与托辊边缘间的距离。需要将高清摄像机拍摄到的高清图像实时输送到计算机中进行图像处理,通过一系列算法,检测到图像中皮带和托辊的边缘位置并计算它们之间的距离。将测量结果与系统设定结果进行比较分析,若超过了系统设定的范围就会将偏移量传输到逻辑控制器中作为输入量进行分析,得到一个控制量并传输到执行机构。根据控制量大小系统会自动决定是否需要启动B 级纠偏机构。如果控制量较小则只需要控制A 级机构电机,进而控制托辊的两自由度移动,如果控制量较大则需要同时对两个级别机构的电机进行控制,使跑偏的皮带快速回到正确位置。

图3 防跑偏装置控制系统逻辑结构图

整个皮带纠偏过程大致可划分成为三个阶段,分别为跑偏信号检测、信号处理、皮带纠偏。以下分别对这三个阶段进行简要介绍。跑偏信号检测:在带式输送机处于非工作状态时将皮带调整到正确位置,利用高速摄像机拍摄图像作为检测标准。视觉检测系统检测皮带在正常工作时的位置信息,并与标准位置信息进行比较,分析皮带是否在正确的位置上,并将检测结果传输到控制系统中。信号处理:控制系统对传输过来的偏移量信号进行分析。如果在皮带纵向方向上连续200 m 范围内出现了偏移量超过50 mm 的现象,系统判定皮带出现了小范围偏移,只需要启动A 级纠偏机构。如果在纵向方向上超过200 m 出现了偏移量超过50 mm 的现象,系统会判定皮带出现了较大偏移,需要同时启动两级纠偏机构。此外还需要将相关信息传输至上位机进行存储。皮带纠偏:基于分析结果,控制系统会输出一个控制信号驱动执行机构完成各项工作,主要是对两级纠偏机构的驱动电机进行精准控制,最终实现皮带位置的调整,使其回到正确位置,避免出现各类故障问题。上述三个阶段构成了一个完整的闭环控制系统,有严格的先后顺序。

3 试验测试结果分析

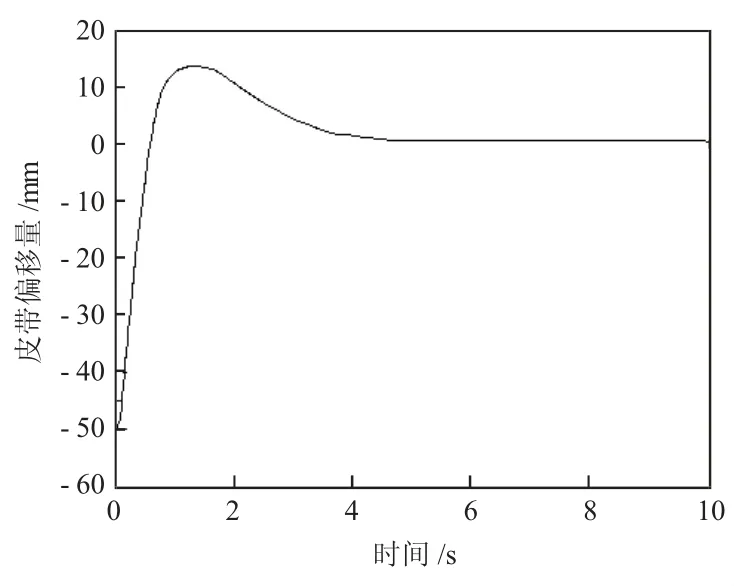

为了测试本文研究的防跑偏控制系统的可靠性,对其进行了相关试验测试,图4 所示为试验测试结果。从图4 中可以看出,当皮带发生50 mm 的偏移时,该皮带防跑偏系统在5 s 时间范围内就将皮带调整到了正确的位置。可见,该系统能够完成皮带纠偏任务,且具备实时性、可靠性特征,将其应用到实际中可有效防止皮带发生跑偏问题。

4 结论

基于视觉检测技术设计的一套皮带防跑偏系统,可通过视觉检测技术检测皮带跑偏量,利用两级纠偏机构实现皮带位置调节,能达到工程使用中的及时性和可靠性要求,可对皮带跑偏现象进行快速调节。

图4 试验测试结果