煤矿井下采煤机姿态调整牵引机构的应用研究

李 伟

(山西煤炭运销集团野川煤业有限公司, 山西 晋城 048400)

引言

作为煤矿井下“三机”设备之一,采煤机的工作特性直接决定了井下综采作业的安全性和可靠性,现有的采煤机主要采用了单侧双驱动方式,但当井下综采面存在倾角、底板起伏的状况时,导致采煤机整机承受较大的扭转力矩,使单侧牵引机构的受力过大,采煤机工作时的稳定性和姿态控制难度加大,给煤矿井下综采作业安全性造成了极大的挑战。因此本文根据煤矿井下实际的地质条件,提出了一种基于液压浮动支撑的调姿牵引机构,其采用了双列四驱的状态控制结构,利用ADAMS 仿真分析软件对其工作时的啮合特性进行了研究,结果表明该结构能够有效提升采煤机对井下复杂地质条件的适应性,降低工作时的受力,具有极大的应用推广价值。

1 双列四驱浮动调姿牵引机构

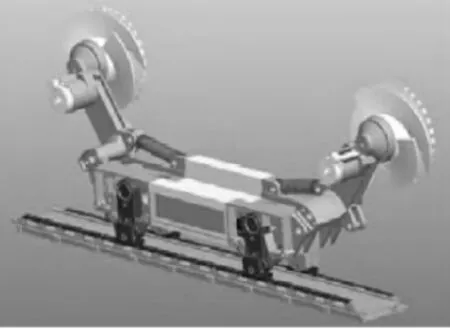

根据目前采煤机单列调姿牵引机构所存在的问题,结合长期井下工作经验,提出了一种新的双列四驱浮动调姿牵引机构,其在传统的单列调姿牵引采煤机的传动箱体两侧设置了执行油缸,使其在传递运动和力时具有回转摆动的能力,随着负载的变化使牵引机构产生一定的抵消摆动,进而实现采煤机运行时候的平衡均载。同时为了实现对采煤机运行姿态的实时监测和调整,在采煤机的顶梁位置设置位移传感器,实现对采煤机与顶板距离的监控,确保采煤机在井下复杂地质条件下运行时的平缓性,通过调姿机构来对采煤机的驱动牵引机构负载的调节,该双列四驱调姿采煤机整体结构如图1 所示。

2 双列四驱调姿牵引机构的仿真分析

图1 双列四驱采煤机虚拟样机结构示意图

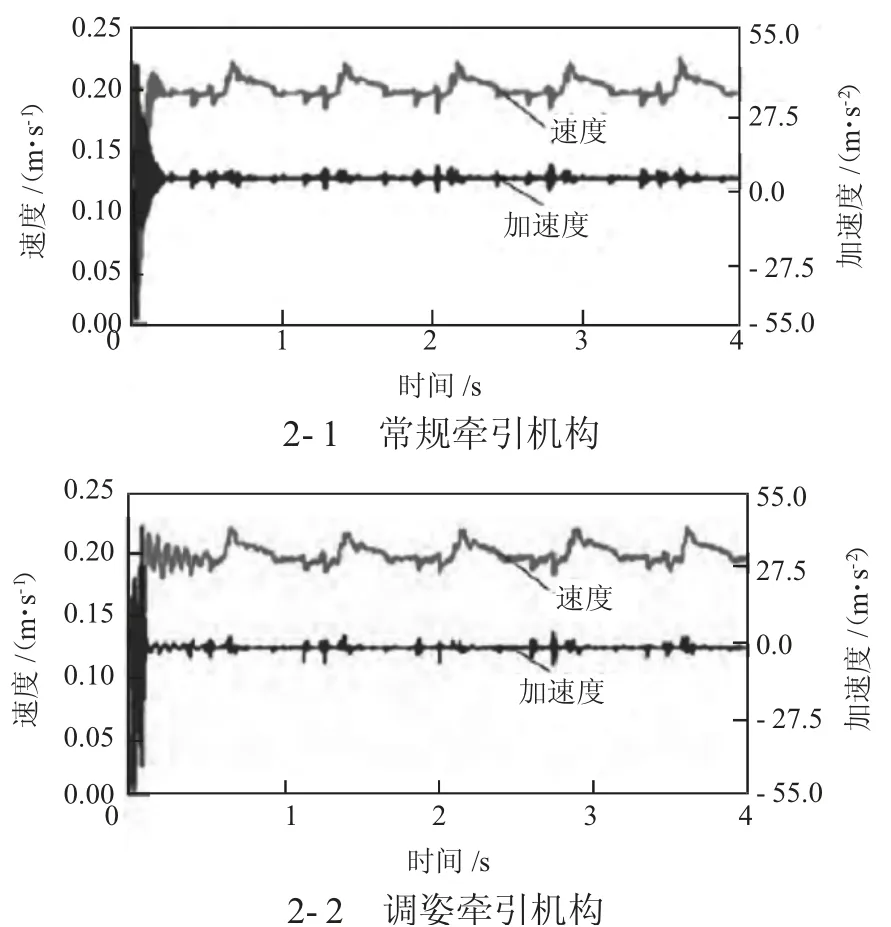

利用CREO 三维建模软件建立采煤机的三维仿真分析模型,根据实际情况设置采煤机调姿牵引机构行走轮的模数为47.69 mm,其齿数为12,压力角为20°,运行时的阻尼系数为0.1,利用ADAMS仿真分析软件对采煤机运行过程中施加一个能够模拟采煤机运行时不稳定负载的梯形波的负载信号,对其运行过程中的动态特性进行分析研究。传统牵引机构和新的调姿牵引机构在相同负载特性调节下的速度和加速度变化曲线如图2 所示。

图2 不同情况下采煤机速度和加速度变化曲线

由图2 可知,采用传统的单列牵引机构情况下,在运行过程中,采煤机的速度在±0.03 m/s 的范围内呈一定的周期波动,其最大运行速度约为0.23 m/s,最小运行速度约为0.18 m/s.,在整个运行过程中采煤机的加速曲线变化较小。当采用调姿牵引控制系统时,在运行过程中采煤机的速度、加速度变化曲线基本与常规牵引相同,其稳定运行时的最大速度约为0.21 m/s,其最小稳定运行速度约为0.17 m/s,且加速度进入稳态的周期要小于常规的单侧牵引,由此表明采用双列四驱调姿牵引时,能够对采煤机的运行产生一定的缓冲作用,有助于确保采煤机运行过程中的稳定性。

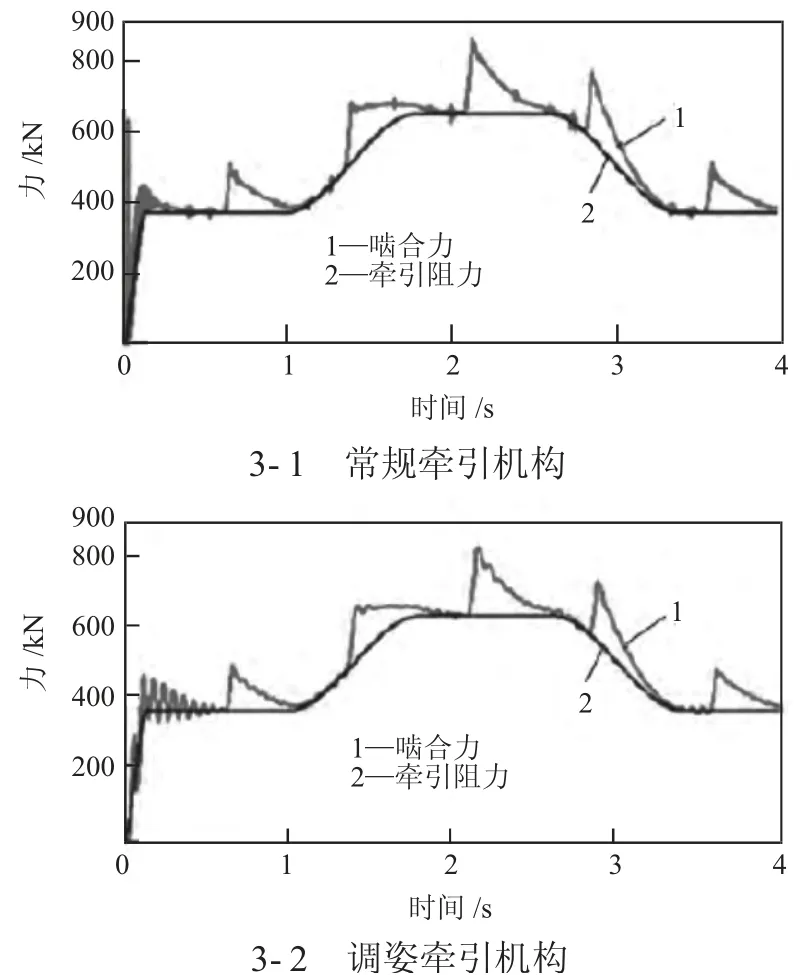

在运行过程中采煤机采用不同牵引机构情况下的啮合力变化[4]如图3 所示。

图3 不同牵引机构下采煤机的啮合力与牵引阻力变化曲线

由仿真分析结果可知,采用传统的牵引结构时,采煤机在启动时啮合力的波动频率较大,且幅值较高,其变化规律主要由作用在采煤机上的牵引阻力决定,而当采用调姿牵引机构时,在启动的瞬间啮合力幅值显著降低,表明了该调姿牵引机构能够有效地平缓在启动时采煤机牵引机构的啮合冲击力,有助于提升牵引机构工作时的稳定性和使用寿命。

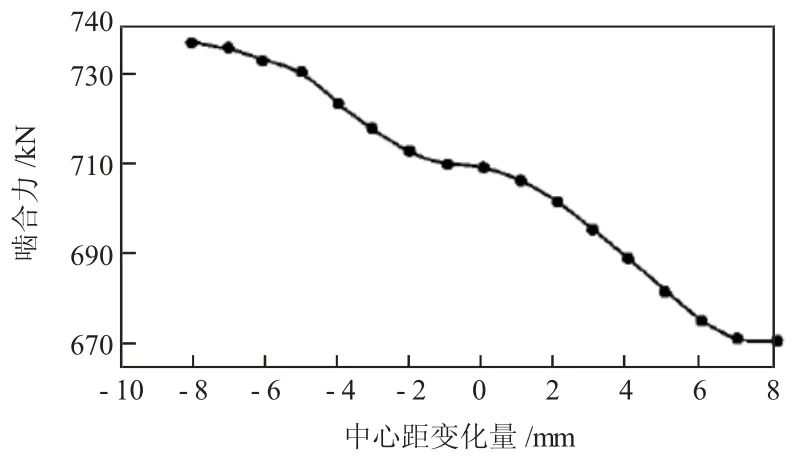

为了研究在井下复杂地形条件下采煤机牵引机构中心距对啮合力的影响,本文在相同的条件下对其进行仿真分析,结果如图4 所示。

图4 啮合力随中心距变化规律曲线

由采煤机调姿牵引机构在实际工作条件下其中心距变化范围一般在±8 mm 范围内,在该范围内,随着中心距的增加采煤机牵引机构工作时的啮合力逐渐降低,但在整个变化过程中,啮合力的变化较为平缓,并未发生突变,符合在传动过程中均匀变化的要求,满足采煤机工作时的稳定性要求。

3 结论

1)该调姿牵引机构的加速度进入稳态的周期要小于常规的单侧牵引,能够对采煤机的运行产生一定的缓冲作用,有助于确保采煤机运行过程中的稳定性。

2)采用调姿牵引机构时,在启动的瞬间啮合力幅值显著降低,能够有效地平缓在启动时采煤机牵引机构的啮合冲击力,有助于提升牵引机构工作时的稳定性和使用寿命。

3)该调姿牵引机构在整个工作范围内合力的变化较为平缓,并未发生突变,符合在传动过程中均匀变化的要求,满足采煤机工作时的稳定性要求。