机场自动化行李集装箱处理系统的研究

文/谢 洪

一、引言

随着国内民航机场的快速发展及旅客吞吐量的日益增长,在《中国民航四型机场建设行动纲(2020-2035年)》发布及国际航空运输协会(IATA)行李全程追踪753号决议项目推进背景下,大、中型机场对自动化行李集装箱处理提出了更高的需求。一方面由于国内机场集装箱处理的自动化、智能化应用或研究还处在较低水平,与国外机场存在较大差距,难以满足机场对行李(货物)装载的时效性要求;另一方面当前国内机场集装箱的处理还停留在采用人工装载的运行模式,由于自动化和信息化程度低,存在行李(货物)装载环节错装或漏装、差错率高、运营成本高等问题。

在当前及今后一段时间内,机场自动化行李集装箱处理系统(简称“集装箱系统”)将是集装箱自动化处理设备的主要发展方向,在集装箱搬运、存取方面具有高效、智能、安全等优势。然而,国内机场集装箱系统应用还处于空白,研究满足机场发展需要的集装箱处理系统,提高集装箱装载的自动化和智能化是机场及航空运输企业面临的挑战和机遇。另外,随着机场人力成本上涨、货物运输量增加、乘客对飞机准点率要求的提升,国内旅客对货物的装卸效率要求不断提高,使得集装箱系统的技术研究迫在眉睫。因此,对集装箱系统进行研究是必要和迫切的。

二、集装箱系统的研究

1.集装箱系统概述

集装箱系统又称“U L D 处理系统”,是一种典型的自动化物料输送控制系统,在机场内主要处理行李集装箱的装卸、搬运和存储。系统采用现代物流、自动仓储系统(AS/RS)和机场装备自动化、物流网、智能与信息化等控制技术,通过控制集装箱的移动把集装箱行李从起始点(入口)输送到正确的目的地(出口)。

机场对集装箱系统的主要需求功能包括:实现满载和空载的集装箱转运的部分或全自动化,提升集装箱转运(装卸、搬运和运输)的处理效率;实现行李集装箱的装卸、搬运和运输全过程跟踪,减少行李装载的差错率,提升运输服务质量。行李追踪是民航运输行业继续降低成本和改善服务的一个关键途径,如图1所示,IATA753号决议规定了行李追踪4个重要节点(值机、装机、中转、达到)。

2.集装箱系统主要设备及技术

集装箱系统具有自动化程度高、可靠性高的特点,便于满载和空载行李集装箱的自动化输送或转运,通常由单一或多个互连环路输送系统、控制系统、物流设备上位管理及调度系统等组成。主要设备包括集装箱、输送设备(辊道输送机、升降链式输送机、输送站台等等)、往复式提升机、搬运设备、站台等。

(1)集装箱

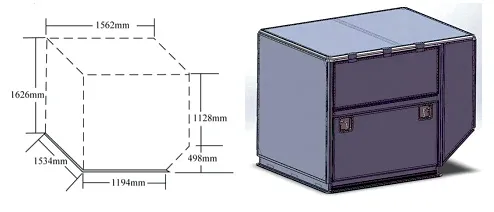

机场集装箱也称航空集装单元(Unit Load Device,简称ULD),是IATA规定用于航空货物运输的集装箱或托盘,常用于货物堆放和快捷转运。AKE集装箱是ULD的一种,广泛应用于航空运输,在国际航空货运发展中起到了重要的推动作用,各机场普遍使用,是机场行李运输的首选。AKE集装箱外形图,如图2。集装箱ATA代码LD3、最高可容重量1588kg、集装箱容量4.53m³、外部长高宽尺寸为:1562×1534×1626(mm)。

集装箱系统的每个ULD都装有电子标签(RFID),通过电子标签读写设备对其进行信息读写操作。应用RFID技术对每一个集装箱的位置、处理状态进行全程跟踪。

图1 行李运输全程追踪关键节点意图

图2 AKE型集装箱外形示意图

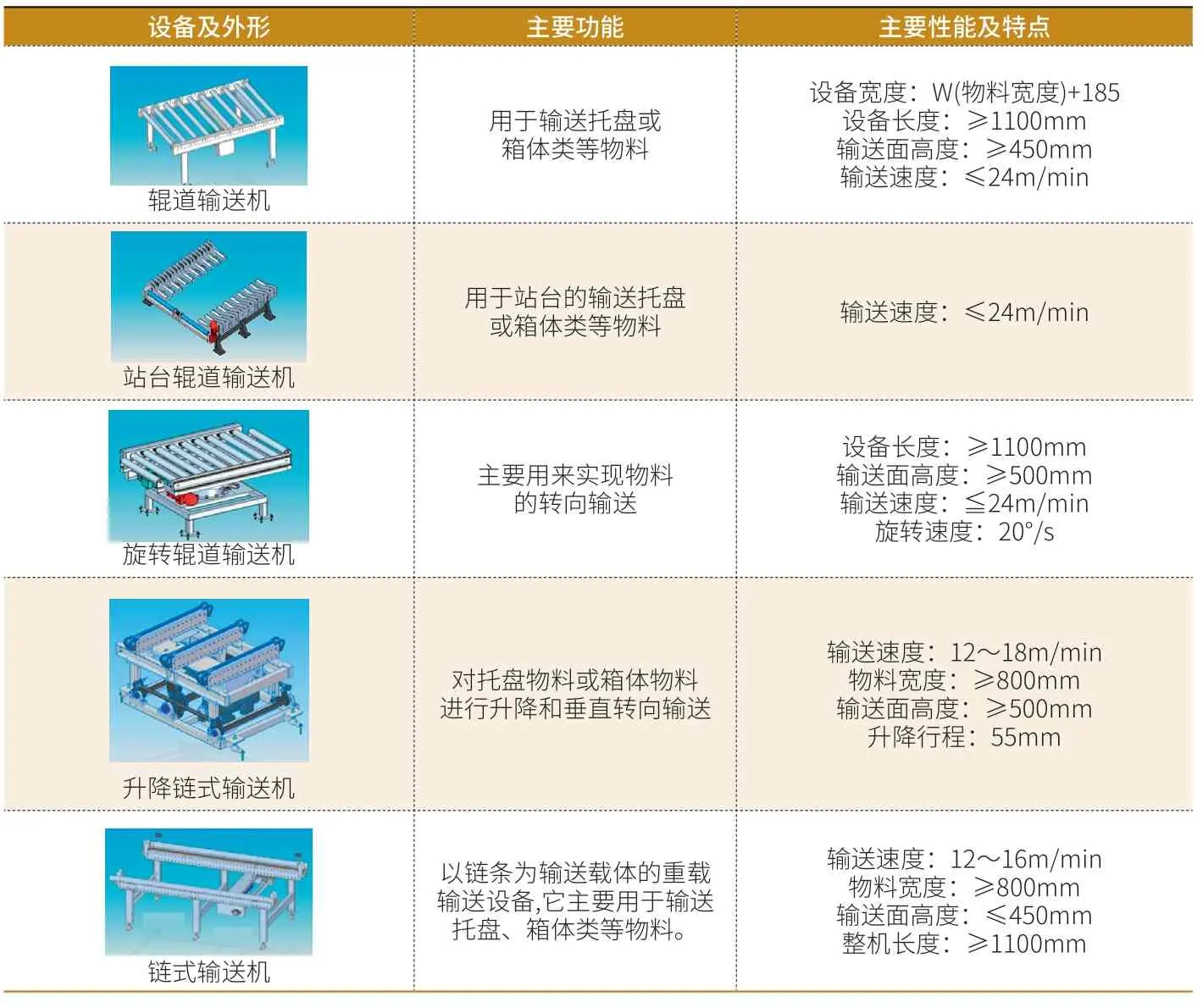

表1 集装箱系统输送设备

(2)输送设备

输送设备用于集装箱系统处理集装箱搬运和存储,主要包括:辊道输送机、旋转辊道输送机、站台辊道输送机、升降输送机、链式输送机等。设备外形、功能及性能,见表1。

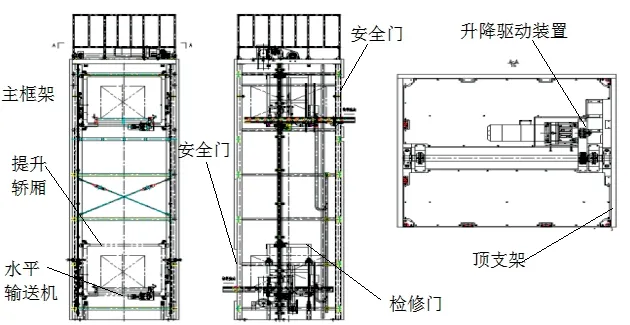

(3)往复式提升机

往复式提升机是实现在垂直方向往复升降和水平输送物料的设备。它根据预定的物料流程,在电控系统的控制下,将物料从低位(高位)提升(下降)到高位(低位),并完成物料向上(下)游输送机的输送。提升机主要由主框架、顶支架、升降驱动装置、提升轿厢、水平输送机、安全门、检修门及电气控制系统等组成,如外形图3所示。

往复式提升机用于实现集装箱垂直方向往复升降和水平输送,额定载重1500kg、处理能力30箱/小时、整机高度≤24m、升降速度24~54m/min、升降加速度0.5m/s²、水平输送速度12~20m/min、升降定位精度±5mm。

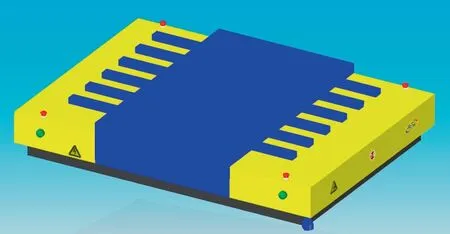

(4)搬运单元设备

自动导引运输车(AGV)是典型的自动化物料搬运单元设备,在物料的搬运输送方面有广泛的应用。AGV装备有电磁自动导引装置,能够沿规划好的导引路径行驶,具有安全保护和移载功能,可以满足机场集装箱的点到点搬运、高并发、多任务作业,非常适合行李集装箱的自动化搬运。

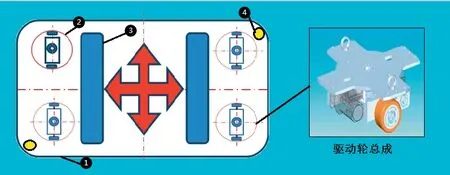

集装箱搬运AGV外形,如图4所示,总体结构按其功能划分主要由驱动总成、举升装置总成、动力充电装置、蓄电池组、安全防护总成、车架、以及车载控制系统、车载操作终端总成等组成。集装箱系统根据业务量大小,搬运单元由几十台到上百辆AGV组成,通过AGV来搬运集装箱类物料,AGV按上位系统规定路径精确地行走并停靠到指定站台完成对物料的搬运作业。AGV驱动方式为四差速舵轮装置多轮驱动,前进/后退速度90m/min、横横移速度30m/min,承载能力1500kg,顶升机构采用电机驱动机械剪刀叉式结构。

AGV的驱动采用四差速舵轮装置组成的多轮驱动结构,其舵轮与车体连接采用多级自适应悬挂技术实现载荷均布,能够保证多轮同时与地面良好接触,保证控制系统输入信号可靠,有效提高单机运行精度与可靠性,驱动布置见图5。每组差速驱动舵轮由两个驱动轮、伺服驱动电机以及伺服控制器等组成。驱动电机内集成减速器、制动器、编码器等器件。当AGV行走时,伺服控制器可通过驱动编码器的反馈信号对AGV的行走进行运动控制,通过四组差速舵轮装置的协调作业,实现整车的前进、后退、侧移、自旋等运动模式。驱动轮为总成结构,外层使用树脂橡胶材料制成,具有高强度、耐磨损、高稳定性等优点,同时具有一定的弹性,能有效避免冲击给轮子带来的伤害,使用寿命长。

图3 往复式提升机外形示意图

图4 自动导引运输车外形图

图5 AGV总成结构示意图

(5)集装箱装卸站台

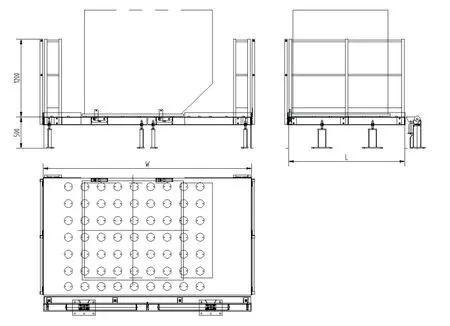

集装箱装卸站台为滚轮工作台,主要用于人工集装箱装卸,把实载集装箱从输送站台装卸拖运车、空载集装箱从拖运车装卸输送站台。滚轮工作台将若干具有承载力的万向滚轮以一定的密度固定在钢板上形成平台,由于万向滚轮的滚动灵活,使在其上运行的物料能非常灵活的滑移,从而大大减小工人的劳动强度。万向滚轮工作台的结构灵活多样性,被广泛应用于流水线的输送、过渡、转弯等场合。滚轮工作台主要由支腿、支架、万向滚轮、花纹钢板、护栏及限位装置等组成,外形如图6所示。

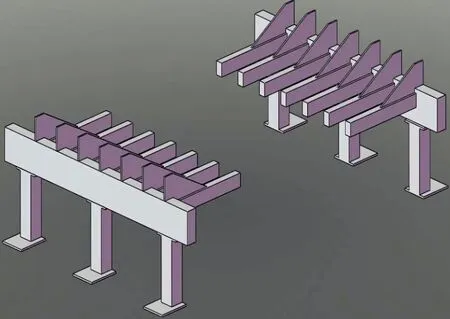

(6)固定式站台

固定站台(见图7)是一种梳齿状支架,它主要用于支承托盘、箱式物料等。与下潜顶升式AGV对接。可根据承载物料的不同,调整站台结构尺寸。主要由支腿和悬臂支架组成,承载能力不小于1600kg,可以用于集装箱系统人工装箱站台或实箱集装缓存站台。

图6 集装箱滚轮工作台外形示意图

3.集装箱系统的设计与实现研究

下面以昆明机场集装箱系统项目为例,对集装箱系统的设计与实现进行研究和分析。昆明机场集装箱系统的设计处理能力≥60空载(实载)箱/小时,提升机处理能力≥30箱/台、AGV处理能力≥60箱/小时、空箱存储量≥140箱。主要设备配置AGV小车25辆、辊道/链条输送机1套、提升机4台、集装箱417个(空箱缓存区140箱、输送离港行李用箱100箱、3小时周转量用箱177箱)、拖板车100辆。集装箱系统平面布置图如图8,系统主要用于处理行集装箱的装卸、搬运和存储,分FB01(-4.5m)、FB03层(-14.0m)2个功能区。FB01层与FB03层间通过提升机进行连接,F01层站台之间集装箱的搬运采用AGV进行运输。

图7 固定式站台外形图

图8 昆明机场集装箱系统平面布局图

图9 集装箱系统处理流程图

FB03层集装箱系统:FB03层的装箱站台与S1卫星厅行李分拣系统的滑槽进行接驳,主要功能为空集装箱的存储、行李的装箱及信息绑定、实集装箱的存储。在FB03层设置有311个存储位,其中143个空集装箱存储位、45个人工装箱站台位、123个实装箱存储位。主要设备有升降输送机、链式输送机、辊道输送机、顶升式AGV系统、RFID手持终端、集装箱固定存放站台等。

FB01层集装箱系统:FB01层的站台与托板车进行接驳,主要功能为实载集装箱的出库、缓存、装车,空集装箱的卸车、回库。共设置有2个卸车和4个装车站台,在每个垂直提升机口都配置有RFID读写器,在卸车和装车站台均配置有LED显示屏用于复核验证及显示实集装箱信息。主要设备有垂直提升机、辊道输送机、升降输送机、RFID读写器、旋转输送机、LED显示屏等。

(1)系统功能设计

系统采用RFID标签作为信息载体,在装箱环节由人工进行集装箱和航班号的信息绑定,在出库站台自动进行信息复核,提高系统的信息化水平及可靠性;按定制集装箱及兼容AKE集装箱需求进行设计,集装箱全程自动输送和搬运,提高系统的自动化水平和兼容性;所有垂直提升机均互为备份,均能实现空箱和实箱的搬运,在任一台提升机故障情况下可实现提升机的互备功能,也可根据高峰/低峰情况分配4台提升机的功能;各卸车上线站台、下线装车站台、实箱出库站台相互独立且互为备份;空箱输送线和实箱输送线均设置有2条独立路径,互为备份;空箱缓存区、实箱缓存区、装箱站台、出库站台间的物料(空箱、实箱)运转选用顶升式AGV小车自动搬运,AGV小车数量可根据后期机场运行情况进行灵活增补;集装箱采用WMS管理系统进行位置管理,提高系统的信息化水平,实现集装箱位置可视化;系统采用WCS物流调度系统进行智能化作业调度和控制,实现物料有序、高效输送。

(2)系统处理流程设计

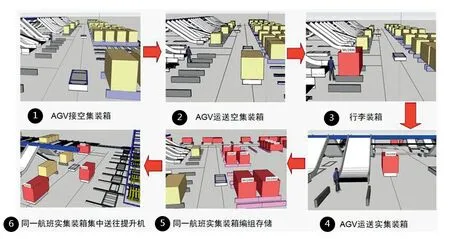

集装箱进出系统的处理流程主要分为空集装箱回库、人工装箱、实集装箱出库。具体流程如图9。

①空集装箱入库流程

空集装箱入库的具体流程见图9,具体任务包括:空集装箱由拖车运送至位FB01层的卸车站台,人工辅助卸车;空集装箱通过输送线自动输送到RFID读取位,自动清除RFID标签绑定的信息;空集装箱通过垂直提升机送至FB03层,自动输送到空集装箱缓存站台,完成空箱回库。

图10 AGV搬运集装箱出库流程图

图11 集装箱系统控制系统结构示意图

②人工行李装箱流程

人工装箱的流程见图9,具体任务包括:根据行李系统指令,WCS调度AGV将空集装箱搬运到所需的对应装箱站台;根据机场行李处理系统等待行李到达,并进行行集装箱装满或根据机场信息提示,操作人员通过手持RFID终端绑定集装箱与航班信息,等待行李到达并进行行装箱;集装箱装满或处理系统信息提示,完成装箱;根据WMS位置分配,WCS调度AGV将实集装箱搬运到是相应的集装箱缓存站台。

③实集装箱出库流程

出库的流程见图10,具体任务包括:根据机场行李处理系统指令,WCS调度AGV将WMS实集装箱搬运到实箱站台;自动输送到垂直提升机位,通过提升机自动升到FB01层;自动输送至RFID信息校验位进行信息校对,信息正确自动输送到装车站台人工辅助装车,信息错误则自动输送到容错站台由人工处理。

(3)控制系统设计

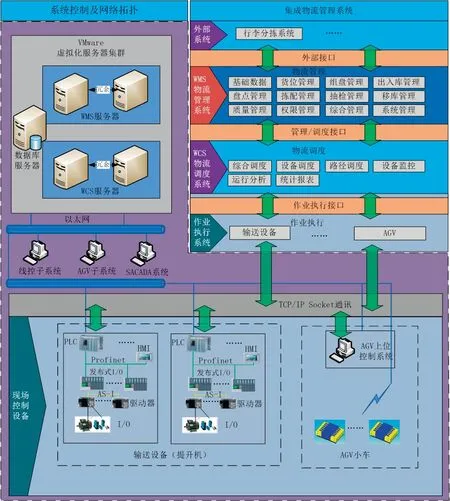

昆明机场集装箱系统的控制系统结构如图11,主要由仓库管理系统(WMS)、仓库调度系统(WCS)、AGV上位系统、PLC控制系统等组成。

①WMS与WCS

集成物流管理系统是WMS与WCS的统称,可以对自动化物流箱进行智能化管理和调度。一方面实现物流指令快速、准确的下达以及指令执行反馈的收集、处理和反馈,并做出正确的调度以协调各业务环节,保障各种物料准确调度、及时输送,实现企业物料高效有序的流动和科学管理以满足企业物流自动化的需要;另一方面对物料信息、位置信息、物流信息进行全面信息化管理,实现信息流与实物流的准确同步,提高作业速度和准确性,提高管理及服务水平。同时为上层信息管理系统提供所需的物流信息,为各管理部门提供有价值的运行信息和辅助决策信息。

WMS实现仓库管理层的功能,通过对物料(集装箱)和仓库货位进行全面的信息化管理和对调度模块的信息进行收集归类、整理和分析,实现仓库物料的自动化存储和出入库,及时准确地反映仓库物料的存储状况,为企业生产决策提供准确、快捷的材料和数据。主要功能模块包括货物管理、组盘管理、出入库管理、报表管理等。

WCS是连接业务管理层及设备执行层的枢纽,与WMS系统进行通信,接收WMS系统的任务指令,分解下达给各执行设备,并反馈设备执行情况,为上层管理系统提供数据支持。主要功能模块包括综合调度、设备子系统调度、物流动态路径管理、设备监控等。

②AGV上位系统

AGV上位系统包括监控系统和控制系统两部分。各AGV使用无线以太网进行连接AGV上位系统,系统之间用以太网进行连接。系统具有任务管理、AGV路径规划、车辆管理、交通管理、状态监控及任务信息管理等功能。在智能方面,系统具有优化空闲AGV的功能,使空闲的AGV被分派到输送命令序列中的第一个指令,随后AGV开始向目标运行,如果此时有另一辆离得更近的AGV空闲下来,则控制系统将把指令转移到这辆AGV上。

③PLC控制系统

控制系统由PLC及各种现场电气部件、分布式智能IO子站、传感器等组成。基于集装箱系统的设备布局分散,PLC控制系统采用Profinet或As-i现场智能I/O从站与主站PLC构成了分布式控制,控制器件包括PLC、现场电气部件、传感器等。现场输送设备通过PLC及分布式I/O站进行控制。

三、结束语

本文研究的集装箱系统,应用AGV搬运、RFID、AS/RS、自动化物流等先进技术实现了集装箱处理过程的自动化,降低了人工搬运的强度和差错率、提高了处理效率,通过对集装箱的位置和输送实时跟踪,实现了行李装箱到装载全程可追踪,确保处理过程100%可追溯。集装系统在机场的应用,将极大地提高机场的运行效率和经济效益。