洁净钢杂质控制技术分析

曹振民

摘 要:近几年我国社会经济的高速发展提升了工业产品的加工数量,一些高端工业产品生产过程中对钢材料的洁净度提出了较高的要

国民经济的快速发展让一些企业对钢材料和钢结构的需求量不断提升,作为钢材料的首要指标钢材料洁净度就成为了材料选择中的参考标准。钢材料的洁净程度与一些非金属杂质有关,其中包含了氮,碳,磷,硫,氢,硅,氧,需要结合实际需求有效控制以上非金属元素含量,提升钢材料整体质量。

1 洁净钢杂质控制的概述

洁净钢杂质控制的目的主要为了提升洁净钢的清洁度,使其应用到不同领域中去,在不同领域应用过程中也可以结合实际用途来改变钢材料的种类。目前钢材料的洁净水平和钢材料内部夹杂非金属元素的含量有着一定联系,洁净钢是相对的,不存在绝对的纯净钢。而纯净钢和洁净钢之间具有一定的差异,由于二者侧重点不同,洁净钢需要结合产品实施用途来进行钢材料品质改善,产品使用性能需要取决于钢的及洁净水平。洁净度需要钢材料中杂质元素和其他元素的含量低于标准水平,同时还应该对钢材料中夹杂其他物质的数量进行有效限制,从而得到较高清洁度的钢材料。因此在控制洁净钢内部杂质的时候应该使用先进的工艺设备和技术,从而更好地降低钢材料中含有的其他元素,得到洁净钢。

2 洁净钢杂质控制技术要点

2.1 氮控制技术

在绝大多数情况下氮元素都属于有害元素,同时氮元素还会利用钢材料出现一定的应力实效降低其成型效果,所以目前在控制碳元素的时候可以使用真空方式去除氮元素,这种真空去除方式应该与氧元素去除同时进行。目前真空去除方式并不仅仅是单纯的去除某种元素,而是为了得到高洁净度钢材料而使用的主要手段,这种洁净方式在使用的过程中会增加资金支出提升工艺要求。

2.2 碳控制技术

对于钢材料来说碳元素会影响钢材料的强度和韧性,所以碳元素去除有着非常重要的意义。眼下碳元素去除方式主要有两种,首先是真空去除方式和控制钢水方式。在一般情况下第一种方式可以降低碳元素含量,使其达到最低水平,但是在此过程中钢材料内部的氧元素含量和初始碳元素含量都会影响最终的碳含量,如果最初碳元素含量较高,那么氧元素就无法辅助脱碳。第二种方法可以通过真空脱碳有效控制碳元素,但是由于后续加工步骤的影响仍然会使其他元素材料与钢水接触产生碳元素。所以在后续加工步骤过程中可以提升碳元素控制力度,在这时可以使用含碳量较低的添加剂来控制碳元素。

2.3 氧控制技术

钢材料加工过程中氧元素的产生主要是在钢材料去除其他元素杂质的过程中提供辅助加速作用,而在其他元素去除的时候会产生一定的氧元素。比如在去除硅,碳的时候会由于大量氧气加入而提升处理效率,所以在其他元素处理完成后氧元素会出现过剩现象。现阶段处理氧元素的手段主要包括三种方式,首先可以进行直接脱氧方式,利用一些与氧元素具有较强亲和力的其他元素辅助去除,比如铁元素和硅元素等等。另外可以采取扩散去除的方式,通过减少氧化亚铁在钢材料中的含量能够间接去除氧元素,可以在加工过程中添加一定的碳粉,使其作为脱氧剂,持续加工从而扩散后达到有效地去除目的。最后可以使用真空脱氧的方式,在真空脱氧的时候,可以将钢液置于真空状态内通过减少一氧化碳气体实现有效的氧元素去除。另外,在脱氧过程中应该制定较为有效的方式,可以使用一些惰性气体保护浇铸更好地提升氧元素去除效果。

2.4 硅控制技术

在对钢材料进行硅元素处理的时候脱硅处理方法主要在于氧化剂的利用,有效利用氧化剂可以使氧化剂和硅元素产生氧化反应。针对目前钢材料洁净过程中的脱硅方式而言,主要分为炉内铁水沟连续脱硅方法和铁水包脱硅方法。第一种方法不需要增加去除时间和操作步骤,具有较强的去除能力,同时也可以降低铁水温度,使带有硅元素的铁渣与钢材料分离处理,效果较好。而第二种方式能够提升氧化剂的使用率,这种方法能够一次性处理大量钢材料,但是在实际加工过程中要增加一定的加工步骤,这也使其加工效率较低还会增加加工时间,同时铁水降温大。

2.5 磷控制技术

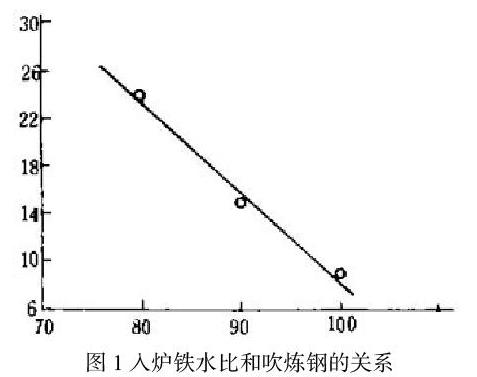

在一般情况下,钢材料中的磷元素属于有害元素,绝大部分洁净度较高的钢材料需要在加工过程中将磷元素和一些其他化合物含量控制在标准水平以下。因为目前钢铁冶炼还原反应无法进行有效的脱磷,所以这时相关人员可以在不同加工工序中采用其他加工方式降低磷元素含量,主要分为铁水预处理方式,转炉吹炼方式和炉外二次精炼方式。这三种降低磷元素含量的方法可以提升钢材料中磷元素和其他元素处理效果。首先,铁水预处理技术主要是在铁水进入炼钢炉之前对钢材料进行脱离处理,在处理过程中需要将脱硫和脱硅同时进行。在这一过程中要使用一定的添加剂提升脱磷效率,这时可以采用石灰溶劑来辅助脱磷。而转炉吹炼脱磷技术主要是在转炉低磷缸水冶炼的时候结合钢材料实际情况,使用双渣法或单渣法实施造渣。第一种方法主要是将含磷的材料到处重新造渣,从而更好地进行脱磷,而第二种方法是一次造渣法,需要转炉吹炼经过一系列的操作步骤将钢材料中的磷元素排除。炉外二次精炼脱磷的时候要选择合适的脱磷剂,辅助制剂可以加速磷元素的去除速度。目前在炉外二次精炼脱磷的时候广泛使用的脱磷剂主要是生石灰可溶剂,因为生石灰可溶剂的成本较低,不会增加钢材料加工费用,同时来源较广更易获取,脱磷能力相对较强。氧化钡也可以有效进行脱磷,但这种物质获取难度较高,同时成本会大大增加,这也限制了氧化钡在钢材料脱磷过程中的使用[1]。

2.6 硫控制技术

硫元素属于钢材料中的有害元素之一,硫元素会使钢材料加速腐蚀,降低其使用寿命。眼下钢材料加工过程中硫元素的脱硫方式主要包括三种,其中分为铁水脱硫,转炉精炼脱硫和钢水脱硫。可以在出铁的时候向内撒入一定的脱硫剂,还可以安装搅拌器在铁槽中提升脱硫剂的使用效果。

2.7 氢控制技术

钢材料中氢元素含量过多会使钢材易碎,强度降低,目前对于钢材料中氢元素的排除控制主要分为以下几点。首先,要使钢材料和中间罐之间的烘烤时间达到一定标准,提升烘烤效果。目前转炉吹炼工艺水平无法满足钢材料洁净要求,所以在转炉吹炼过程中要提升其工艺水平,禁止在钢材料吹炼过程中添加镁。需要增强转炉的温度使合金烘烤时间达到顶点,并提升温度均匀性,避免温度不均出现洁净不彻底的情况。为了更好地提升钢材料内部氢元素的去除效果,要使钢材料处于较低压力中,初期可以依靠转炉炼钢进行脱氢处理,而其余各个阶段需要将脱氢重点放在防脱氢处理后连铸过程中,进一步控制氢加成分和状态[2]。

3 结束语

综上所述,随着目前社会对钢材料的洁净度要求不断升高,洁净钢冶炼技术也成了目前钢铁企业生产发展中的首要技术,能够进一步提升钢材料附加值。企业内部相关人员应该掌握洁净钢杂质控制方法,了解洁净钢中杂质控制技术的基础性质,并对杂质元素控制手段进行创新和完善。

参考文献:

[1]宋朝琦. 洁净钢杂质控制技术探讨[J]. 中国金属通报, 2018, No.990(03):62+64.

[2]杨森祥. 含钒铁水洁净钢冶炼技术研究[C]// 2018年转炉炼钢技术交流会会议论文集(摘要). 2018.00(12).109-110.

求,所以这时就需要对钢材料的内部杂质进行有效地把控。文章通过对洁净钢杂质控制技术进行分析得出了洁净钢杂质控制方式,其中包括对氮,碳,磷,硫,氢,硅,氧元素的控制。

关键词:洁净钢;杂质控制;技术分析