OG泥浆管道输送系统的改进

杜连涛,吴泽启

(唐山工业职业技术学院,河北唐山 063299)

引言

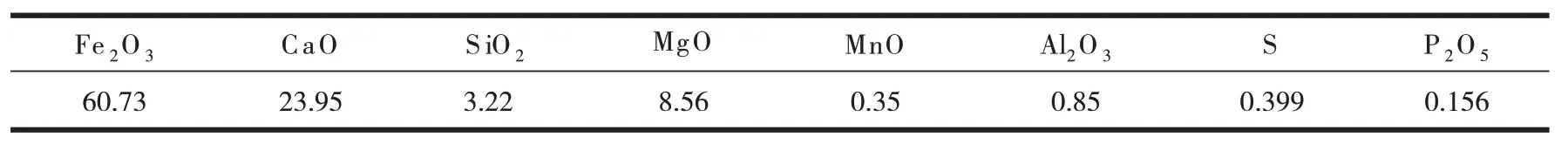

转炉炼钢除尘OG 泥浆,是冶金行业中最具特点的浆体之一,含铁量达60%左右,是一种宝贵的二次资源,也是较难处理的现场污染源。OG 泥特性:具有含铁量高,碱性氧化物含量高(二元碱度达2.35),粒度细(-0.074 mm 比例达90% 以上),含水量高,脱水困难,粘性大等特性。OG 泥化学成分见表1,OG 泥的粒度组成见表2。管道输送OG 泥浆,至烧结炼铁用户,实现了OG 泥浆不落地,节省大量的汽车运输费用,运输过程不会产生污染。很多钢厂采用该方法处理OG 泥,但随之带来的是泥浆泵、阀的泄露故障频繁,维护成本高,现场治理困难,以及管道堵塞、结垢、冬季防冻等一系列问题。唐钢在该泵组的运行和维护上通过多年的探索,实现了管道输泥系统的长周期稳定运行。

表1 转炉炼钢除尘OG泥化学成分 %

表2 OG泥的粒度组成

1 OG泥浆管道输送系统问题分析及对策

1.1 系统简介

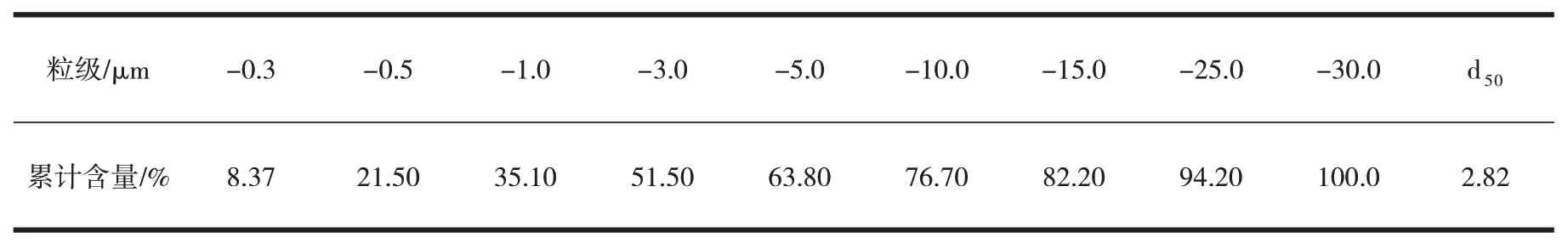

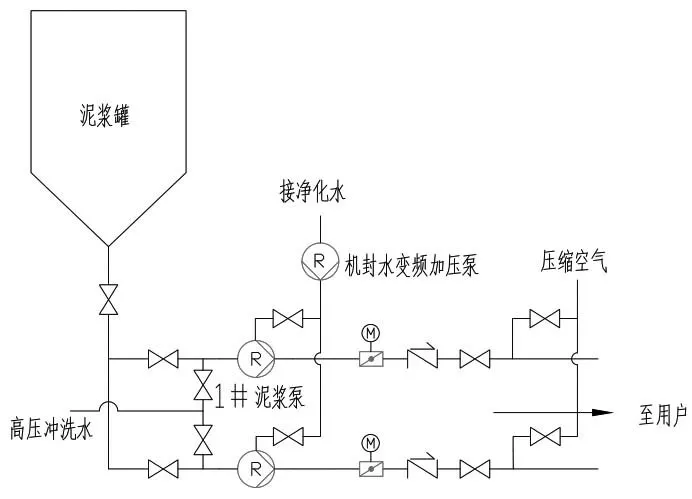

系统由泥浆罐、OG 泥浆输送泵、阀门、管道等组成,见图1。根据用户需求,进行输送工作,平均每台每天启动3次,每次30 min。

图1 OG泥浆管道输送系统

改造前,管道使用普通碳钢管道、阀门使用流体切断装置。泥浆泵型号50KG100,流量35 m3/h,扬程100 m,转速1450 r/min,功率75 kW,泥浆泵选择的盘根密封。现场泥泞,阀门、泥浆泵都泄漏严重,泵组维修频繁,还曾发生过冬季管路被冻,系统约两个月停用的恶性事故,给生产造成极大的影响。

1.2 管道堵塞的原因分析及对策

原系统用普通碳钢管道,泥浆易结垢并附着在管道表面,造成管道变细,垢脱落又造成管道的堵塞,在管道的弯头等冲刷严重的部位还容易磨损,造成泄漏。因此,新管道选择了陶瓷复合钢管,具有高耐磨、寿命长、安装方便、经济效益显著等特点,特别是该管道不易结垢,泵组进出口管道堵塞的情况得到好转,完全堵死的情况没有发生,但是,进口下泥浆速度慢,出口流量逐渐增大,说明管道中还有泥浆沉积阻塞的情况。

1.3 阀门泄漏的原因分析及对策

原阀门采用流体切断装置,阀门的外密封采用的是盘根密封,阀门开关靠丝杠的上下运动,由于丝杠与泥浆接触,上下运动很容易将泥浆带入到盘根中,泥浆进入盘根后,很快造成密封失效,外漏严重;使用两个月后,阀门内也有一定的结垢和泥浆沉积,阀门出现内漏。更换为软密封的旋塞阀,阀门的开关为旋转运动,并且密封采用的是2个“O”型圈密封,阀门的外漏问题得到彻底解决,但是阀门使用几个月后,旋塞阀的阀芯容易损坏,会出现严重的内漏,给泵组检修带来困难。

1.4 泥浆泵泄漏的原因分析及对策

原泵组选用盘根密封,盘根使用有如下问题:

(1)盘根密封可靠性低,泄漏率高。密封介质极易进入填料密封内部,增大了填料密封和轴套之间的磨损,严重的影响了密封性能。

(2)由于盘根具有粘弹特性,在工作状态下会出现明显的应力松弛,故需不断地通过压紧压盖来增大填料与轴的径向接触力,同时也增大了盘根与轴套的磨损,因此不得不经常更换、添加盘根,维修工作量和费用大大增加。

(3)工人的维修水平低,维修不能严格按照标准进行,盘根密封看似简单,但仍有安装的注意事项,比如切口角度、安装条数、压紧要求、冲洗水要求等。不规范的维修也是设备频繁泄漏的原因。

新泵组更换为机械密封的泵组,机械密封选用的是集装式机械密封φ90mm,静环采用石墨材质、动环硬质合金材质。泵组的检修周期由原来的每天有人紧固盘根,每周一次更换盘根,每月一次整体拆解,更换盘根、轴承,变成每月更换一次机封。

整个改造完成后,现场状况得到一定改善,但是并没有实现设备的长周期稳定运行。

2 新系统问题分析与彻底改善

2.1 管道堵塞及阀门内漏问题

管道堵塞是因为系统不能连续排泥,造成了泥浆在阀门处、管道的立管下弯头等处的沉积,系统再次运行时,打开进口阀门后,泥浆不能迅速进入泵内,造成泵组短时间抽空,对机封造成伤害;出口堵塞,使泵憋压,也会对机封造成伤害。问题的解决要考虑如何使泥浆不再沉淀在管道中。因此在系统中加装了高压冲洗水,在停泵后分别对出口管道和进口管道冲洗后再关闭阀门,使阀芯的磨损大大降低,解决了管道堵塞及旋塞阀门容易内漏的问题。

2.2 机封泄漏问题分析

将泥浆泵抽空和憋压的问题解决后,泥浆泵机封寿命能够延长至两个月左右。将损坏的旧机封拆解分析,发现问题如下:(1)机械密封中的小弹簧结垢失去了弹性;(2)机封中的静环端面磨出深沟,失去了密封作用。经过分析,问题出现在机封的冲洗水上。该泵组安装时,要求有机封冲洗水,但设备附近只有两种水源,一个是净化水,水质洁净,但压力较低,在0.15~0.3 MPa 之间,压力太小,无法做机封的冲洗水;第二个是除尘水,水中的悬浮物较高,一般在100 mg/L 左右,并且易结垢,但压力在1.0 MPa,选用的除尘水作为机封水。由于水质问题,机械密封小弹簧结垢,失去弹性,机封失效损坏,另外易造成冲洗水管堵塞,压力降低,泥浆通过机封返窜回机封冲洗水管,将水管彻底堵塞,使机封很快失效。

2.3 机封泄漏改进对策

(1)给净化水加压后作为机封冲洗水

a泵轴封冲洗水量:

q=0.1×d×m=0.1×90×1=9 L/min

式中:d——轴径;

m——轴封个数。

b机械密封冲洗水压力:

密封腔压力=进口压力+1/3扬程

=0.2 MPa+0.33 MPa=0.53 MPa

采用冲洗型,冲洗液压力应大于密封腔压力0.098~0.196 MPa,这里取0.15 MPa。

冲洗水压力=密封腔压力+0.15 MPa=0.68 MPa

(2)节流衬套尺寸设计

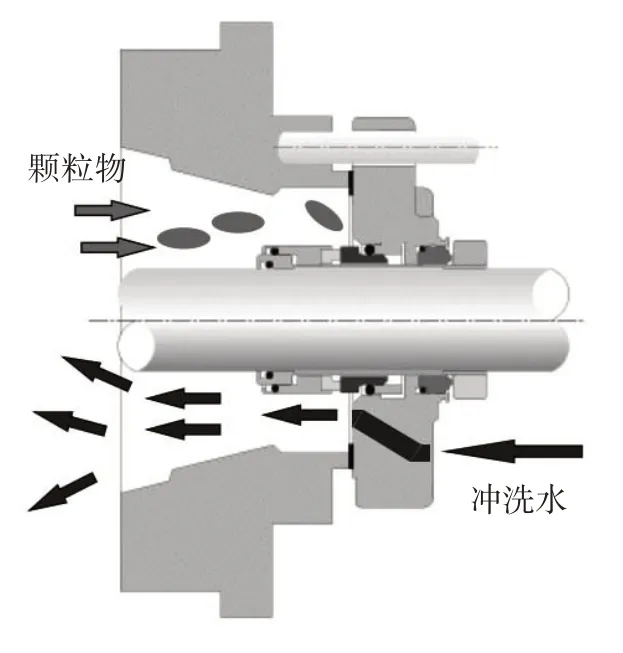

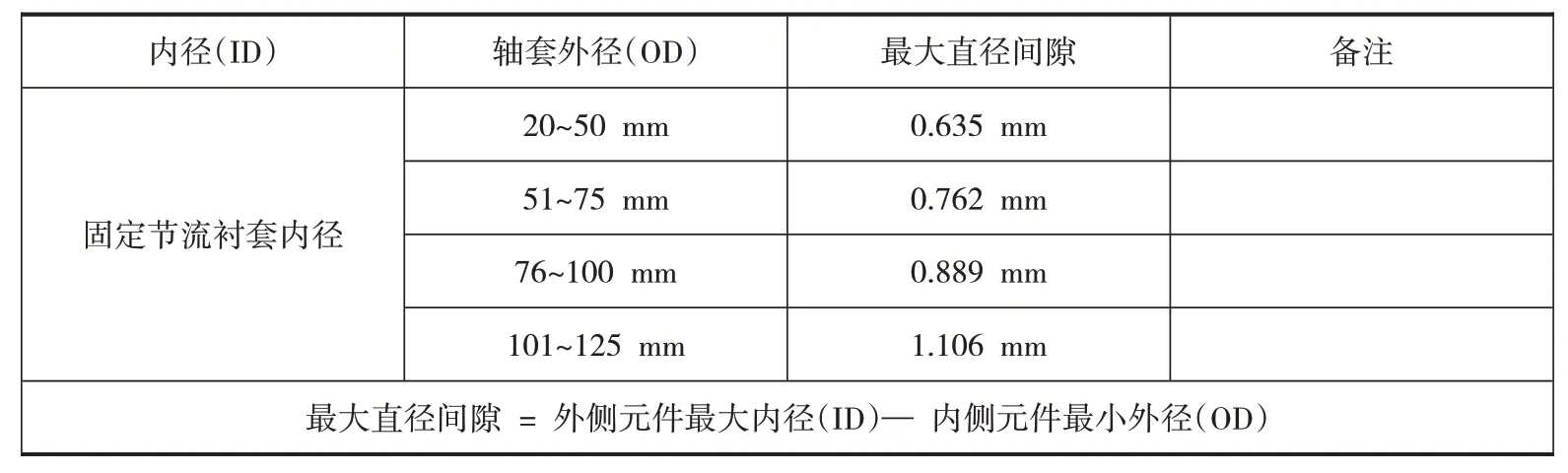

对泥浆泵的机封腔内部结构进行分析,虽然计算的水量和水压达到要求,但是由于密封腔太大,冲洗水无法保证对机封进行完全的冲洗,如图2 所示。泥浆中的颗粒物很容易附着在机械密封上,造成机械密封的损坏。因此,需要设计节流结构,如图3 所示,使冲洗水完全充满密封腔,泥浆无法进入,进而保证机械密封在洁净的水中运行,达到延长寿命的目的。根据表4,旋转轴与节流衬套的最大直径间隙为0.889 mm,本次改造选用的间隙为0.8 mm。

图2 无节流衬套的冲洗结构

图3 有节流衬套的冲洗结构

表4 旋转轴与节流衬套的间隙

3 规范运行制度

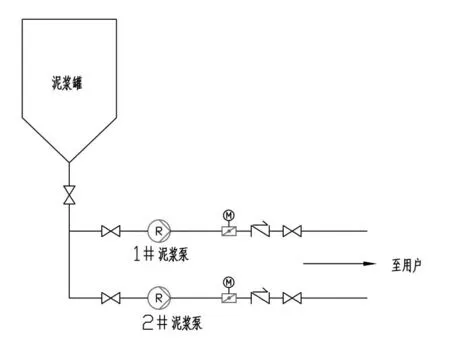

系统改造后,原理如图4 所示。要保证设备正常运行,还需要正确操作使用设备。因此,我们制定了严格的运行制度。启泵流程:(1)接到用户需求指令后,打开泥浆泵机封冲洗水阀门,启动机封水变频泵,待机封水压力稳定在0.7 MPa后,打开泥浆泵进口阀门,待泥浆泵体手感达到40 ℃时,启动泥浆泵,打开出口阀门,完成启泵操作,并查看运行电流,泵组是否正常运行。(2)接到用户停泵指令后,关闭出口阀门,停运泥浆泵,打开高压水冲洗阀门,对进口管道冲洗1 min,然后关闭泥进口阀门,打开出口阀门,对出口管道冲洗5 min,关闭高压水冲洗阀门,关闭泥浆泵出口阀门,关闭机封水阀门,停止变频加压泵。冬季考虑管道防冻将高压水冲洗出口管道改为压缩空气吹扫5 min。进口管道仍由高压水冲洗。

图4 改造后OG泥浆管道输送系统

4 运行效果

完成以上技术改造和管理规范之后,OG 泥浆输送系统的故障率大大降低,管道堵塞的情况没有发生过;阀门的寿命延长至两年以上;机封的寿命也有原来的一个月左右延长至两年以上;机封不泄漏,设备轴承等零件寿命大大延长。年可节省备件费、检修费20 多万元,现场管理水平也得到很大提升。