高精度薄膜压力传感器的研制

金 忠,谢 锋,何迎辉,雷 凯,龙 悦

(中国电子科技集团公司 第四十八研究所,长沙410111)

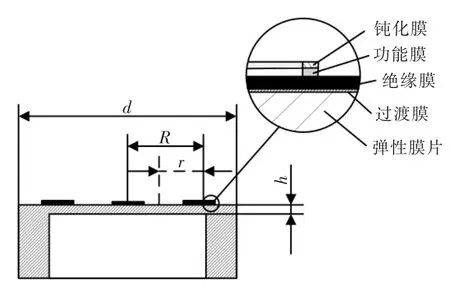

溅射薄膜压力传感器主要由溅射薄膜压力敏感芯片和信号调理电路组成。其芯片结构如图1 所示,对弹性不锈钢材料进行机械加工,在弹性膜片上制作4 个感受压力的合金薄膜电阻。

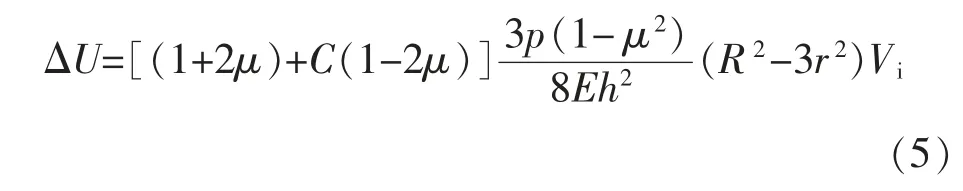

测量原理为电阻应变效应,四臂全桥在压力作用下产生阻值变化,在激励源的作用下输出电压信号,如图2 所示。

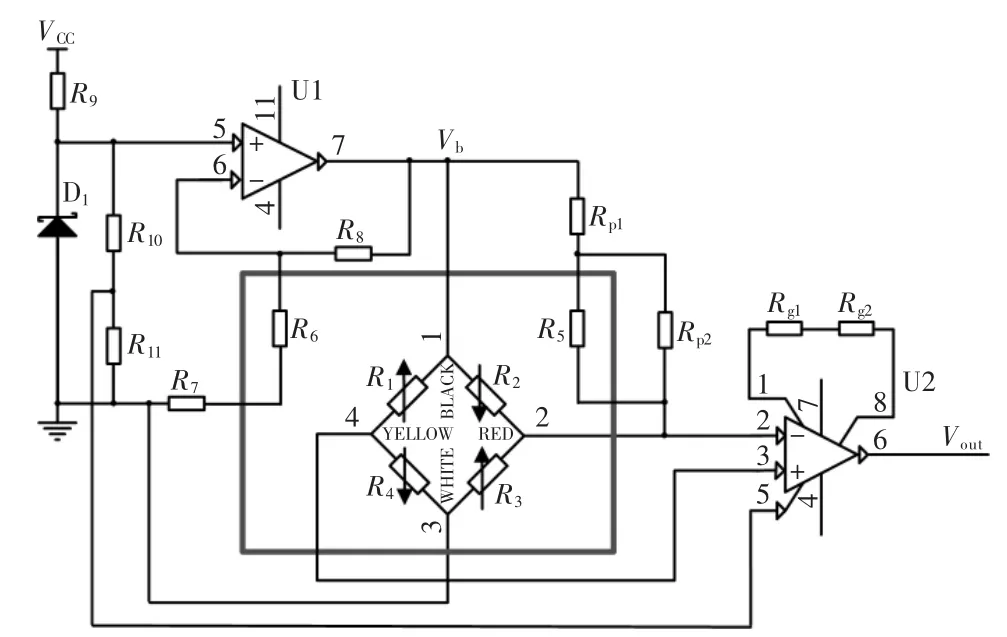

压力敏感芯片膜层的制作工艺主要是薄膜淀积,如磁控溅射、离子束溅射和等离子体增强化学气相淀积等。芯片上主要包括过渡膜、绝缘膜、功能膜和钝化膜。该芯片具有稳定性好,耐压力冲击的特点,广泛应用于机械、石油、航天领域[1]。通过对大量压力敏感芯片的数据分析,常温下芯片的准确度可以达到FS 0.1%,该准确度主要包括非线性、迟滞和重复性,不包含温度漂移。很多场合下,传感器的工作温度不是常温,其典型的热零点漂移和热灵敏度漂移指标为FS 0.02%/℃。在-75~125 ℃范围内,压力测量误差为FS 2%。在一些不能使用数字方式进行补偿特殊应用场合,测量误差要求控制在FS 1%,普通产品很难达到该要求。

图1 压力敏感芯片结构Fig.1 Structure of pressure sensitive chip

图2 压力测量四臂全桥Fig.2 Pressure measurement four arm full bridge

2 压力敏感芯片的测量误差来源分析

2.1 热零点漂移的分析

恒定电压激励下,图2 所示的电桥在未受到压力时,其零点输出U0T与温度Δt 的关系为

其中

式中:U+T为电桥输出正端电压;U-T为电桥输出负端电压;Vi为电桥供电电压;a1~a4为相应桥臂的温度系数。由式(1)可知,无论电桥初始状态是否平衡,当4 个桥臂电阻的温度系数完全相等时,传感器的热零点漂移为0。实际上a1~a4各不相同,从而产生热零点漂移。热零漂移主要由敏感芯片上金属薄膜电阻靶材的纯度和制作4 个桥臂电阻的工艺一致性决定。

2.2 热灵敏度漂移分析

传感器的满量程输出会随温度的变化而变化,而后端采集电路一般以常温的满量程输出值作为标度变换的参数,从而导致最终的压力显示存在较大误差。压力敏感芯片受到的均布压力时,膜片产生形变,径向应变和切向应变分别为

式中:εr为径向应变;εt为切向应变;p 为膜片受到的压力;μ 为弹性材料泊松系数;E 为弹性模量;h为膜片厚度;R 为膜片半径;r 为膜片上任意一点的半径[2]。

图1 所示的功能膜为合金薄膜电阻,通过溅射的方式制作在弹性膜片上,结合力大,可以认为膜片的应变等于合金膜电阻的应变。根据金属膜电阻的应变效应,有

式中:Ris电阻形变前的电阻;ΔR 为形变引起的电阻变化量;ε 为电阻的应变;C 为金属导体晶格结构的比例系数,对于常用的金属和合金来说,取C 值为-12(Ni)~6(Pt)。

4 个栅条电桥在恒定电压Vi激励下,以径向应变为例,输出电压为

由此可知,激励电压Vi,膜片材料尺寸(h,R,r)和压力p 不随温度变化,其他参数均随温度变化。17-4PH 不锈钢是常用的弹性材料,泊松比为0.272,200 ℃范围内温度系数约为100×10-6/℃,其弹性模量为1.91×105MPa,弹性模量温度系数为-240×10-6/℃。根据式(5),可计算出灵敏度的温度系数约为0.0229%/℃,与实测值接近。从分析可知,热灵敏度漂移主要由弹性材料的泊松系数和弹性模量温度系数引起。

3 信号调理电路的设计

3.1 热零点漂移补偿

热零点漂移补偿主要通过串并联电阻改变桥臂电阻温度系数的原理进行,目前大多针对压阻式压力传感器,补偿采用的电阻为近零温度系数金属膜电阻。NiCr 是常用制备应变电阻的材料,具有较高的电阻率、较低的电阻温度系数以及较高的灵敏度等特点,对温度依赖小[3]。电阻温度系数为50×10-6~100×10-6,制作的应变全桥热零点漂移也小,约为FS(0.02%~0.03%)/℃,只有高精度需求下才进行补偿,且近零温度系数金属膜电阻已不再适用。为减少传感器的引线数量和体积,有些电桥为4 点封闭桥,电桥的初始不平衡在后续调理电路中进行调节,电桥无法串入电阻进行热零点偏移补偿,只能进行并联补偿。图2 所示的封闭电桥在常温零点输出U0为

其中

补偿前零点温度漂移量为

若ΔU0T>0,则在R4或R2桥臂上并联一个温度系数为ap的电阻Rp;若ΔU0T<0,则在R3或R2桥臂上并联。以恒压供电,在R3处并联Rp为例求解Rp和ap值。并联Rp后,不影响U+和U+T的大小,补偿后零点温度漂移量为

其中

式中:R2T,R3T,RpT分别为R2,R3,Rp在经历Δt 之后的电阻;U′-T为补偿后电桥输出负端电压;U′-补偿前电桥输出负端电压。桥臂实际补偿时,补偿前后零点输出的允许变化量决定了Rp的值,由此计算出Rp的值。即

其中

令ΔU′0T=0,将Rp值代入式(8),得到

然后,根据串并联电阻的方法配出电阻网络,满足Rp和ap的要求。最后得到并联于R3的电阻网络。

3.2 热灵敏度漂移补偿

热灵敏度漂移由制作压力敏感芯片弹性材料的本身物理特性决定,往往通过调节其成份配比、改变冶炼工艺和热处理工艺进行改善,但提高的空间非常有限。由式(5)可知,如果恒压激励电源有一个负的温度系数,则热灵敏度漂移会得到削弱,起到补偿的作用。用温度敏感电阻感受压力敏感芯片应变电阻的温度,该温度作为调理电路的输入信号来调节激励电压的大小,可以得到一个负温度系数的激励电压。

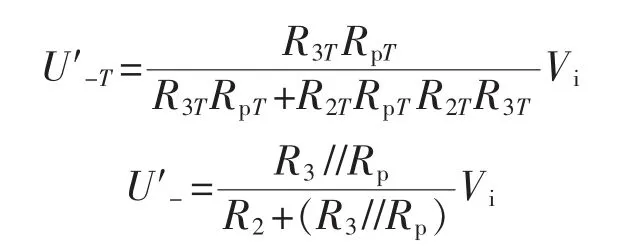

信号调理电路主要由压力敏感芯片电桥供电电路和信号放大电路组成。为减小电路本身的温漂,电阻器件和放大器应选用温度系数小的型号。供电电路提供电压激励源,包括分压电路、放大器;放大电路为仪表放大器。信号放大调整后的输出为1~5 V。R1~R4为传感器芯片上应变电阻。调理电路原理如图3 所示,压力敏感芯片的热灵敏度漂移为FS 0.025/℃,通过在R1上并联电阻网络补偿热零点漂移,在R7上串联R6来补偿热灵敏度漂移。

图3 调理电路原理Fig.3 Schematic of conditioning circuit

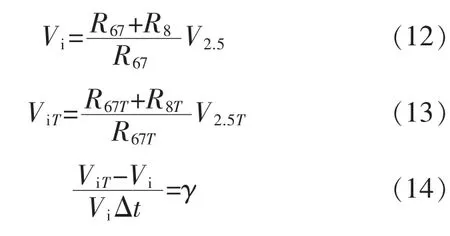

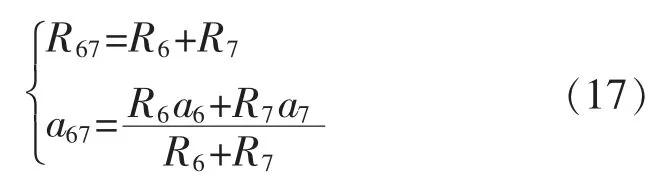

D1为2.5 V 低温漂基准电压管REF3425,温度系数为6×10-6/℃;R7和R8选用片式金属薄膜电阻器,温度系数控制在10×10-6/℃。补偿后,常温满量程输出和高低温下满量程应该是相等的关系,推导出供电电压Vi温度系数γ 与传感器热灵敏度漂移β 之间的关系为

式中β 为已知量。电桥激励电压Vi为

D1和R8的温度系数和β 相比很小,计算中近似为0。由式(12)~式(14)可得

其中

图3 所示的R6为压力敏感芯片上的温度敏感电阻,温度系数a6典型值为3851×10-6,由串联电阻温度系数公式,即

求解出R6和R7的值。

4 压力敏感芯片的制作

芯片设计的要点是在压力敏感芯片的非应变区域设计温度敏感栅条电阻,其材料为Pt,用于感受敏感芯片所处的温度,其温度系数为3851×10-6±200×10-6,由于在非应变区所以不受压力的干扰。

Pt 薄膜的制备工艺与合金栅条电阻制备工艺相同。采用17-4PH 不锈钢作为弹性体材料,经粗磨、细磨后,用抛光液进行抛光,直至弹性体表面缺陷的直径小于0.1 μm。使用去离子水、丙酮和酒精进行超声清洗,对预处理好的弹性体衬底材料依次用离子束沉积和光刻工艺制备过渡层、绝缘层、NiCr合金(6J22)电阻层、Pt 电阻层以及表面钝化层。采用激光调阻进行阻值修正。离子束沉积工艺采用中电科48 所研制的LD-2 镀膜机,衬底温度100~200 ℃,工作气氛为高纯Ar 气,流量6~8 mL/min,气压控制在0.018~0.031 Pa。

敏感芯片设计的实物如图4 所示,其Pt 栅条宽度200 μm,厚度100 nm;NiCr 栅条宽度25 μm,厚度250 nm;方阻分别为1.06 Ω 和5.32 Ω;R5阻值为22 kΩ,R6阻值为205 Ω。

图4 压力敏感芯片Fig.4 Pressure sensitive chip

5 测试数据分析

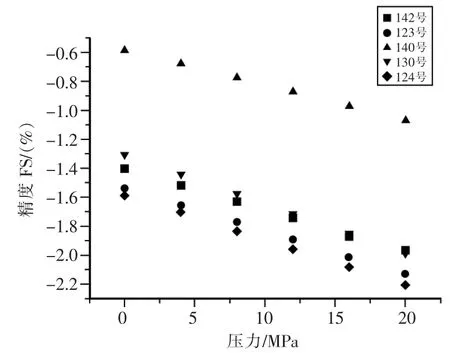

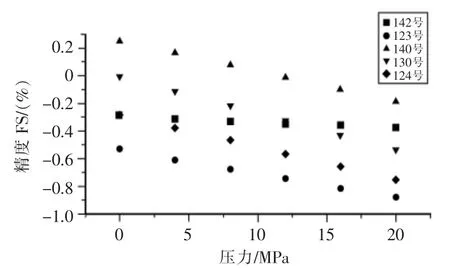

对制作完成的压力芯片进行焊接、引线、封装、调试。先对压力敏感芯片本身的温漂进行测试,测试数据包括补偿前常温、低温、高温下的零点输出,U+端对Vi-常温、低温、高温下的电压,以及各桥臂电阻的阻值和温度系数。使用上述测试结果计算热零点漂移补偿的并联电阻值。热灵敏度漂移不用对压力敏感芯片进行前期测试,直接使用计算出的R6值为205 Ω。最后,在仪表运放电路上进行零点和满度的调节,使输出满足1~5 V 要求。压力敏感芯片各压力点的测量误差如图5 所示,调试完成的传感器各压力点的测量误差如图6 所示。由图可见测量精度至少提高了1 倍。

图5 压力敏感芯片的精度Fig.5 Precision of pressure sensitive chip

图6 传感器的精度Fig.6 Sensor precision

6 结语

溅射薄膜压力芯片的热零点漂移由桥臂电阻的温度系数差异引入,热灵敏度漂移由弹性材料本身特性引入。通过在桥臂并联电阻调节桥臂温度系数减小热零点漂移,在压力芯片上设计Pt 电阻调节调理电路激励电压温度系数,实现

减小误差的目的。测试结果表明,该方法可以明显提高溅射薄膜压力传感器的测量精度。