再生混凝土抗碳化性能研究进展

糜人杰,潘钢华

(东南大学 材料科学与工程学院,江苏省土木工程材料重点实验室,江苏省协同创新中心,江苏 南京 211189)

据统计,近40%的全球工业固体废弃物是建筑垃圾(construction waste,CW)。改建或扩建已有工程、拆除危旧建筑物是产生CW的主要途径。其中,废弃混凝土(waste concrete,WC)是CW的主要形式。采用WC制备再生骨料(recycled aggregate,RA)部分或全部取代天然骨料(natural aggregate,NA),既可以减少开采天然砂石,又可以降低WC对环境的污染。根据规范GB/T 25177-2010[1]和GB/T 25176-2010[2],将粒径大于4.75 mm的RA称为再生粗骨料(recycled coarse aggregate,RCA),小于4.75 mm的RA称为再生细骨料(recycled fine aggregate,RFA)。相应地,采用RA部分或全部取代NA配制的混凝土称为再生骨料混凝土(recycled aggregate concrete,RAC)。在实验室中,用来生产RCA与RFA的混凝土称为原生混凝土(original concrete,OC)。

混凝土碳化是造成钢筋锈蚀的主要原因[3-4],而钢筋锈蚀给国民经济带来巨大的损失。美国每年因混凝土碳化引起的钢筋锈蚀损失约280亿美元;英国每年有36%的建筑物是由于混凝土碳化引起钢筋锈造成的;苏联工业区的大部分厂房发生了钢筋锈蚀,造成了约400亿卢布的总损耗值[5];1985年我国安徽省47.5%的破坏工程是由于混凝土碳化引起的钢筋锈蚀造成的[6]。人口的快速增长和工业化的急速发展提高了空气中的CO2浓度。近100年来,大气中CO2浓度增加了约25%[7]。这一现象会加剧钢筋混凝土结构的碳化,进而给钢筋混凝土结构的耐久性带来更大的挑战[8]。

综上所述,碳化造成的经济损失不可忽视,研究RAC的抗碳化性能具有非常重要的意义。

1 碳化机理

碳化是指混凝土中水泥的水化产物(氢氧化钙与水化硅酸钙)和未水化水泥颗粒(硅酸三钙与硅酸二钙)与CO2气体进行的化学反应,碳化产物为CaCO3(CC)和水等。碳化方程式为:

Ca(OH)2+CO2+H2O→CaCO3+2H2O

(1)

(xCaO·2SiO2·yH2O)+xCO2+xH2O→xCaCO3+2SiO2·(x+y)H2O

(2)

(2CaO·SiO2)+2CO2+nH2O→SiO2·nH2O+2CaCO3

(3)

(3CaO·SiO2)+3CO2+nH2O→(SiO2·nH2O)+3CaCO3

(4)

碳化反应对混凝土有3方面的影响:1)降低了混凝土孔隙率,改变了孔分布及化学成分;2)造成了水泥基体的收缩开裂,进而降低了混凝土结构的服役寿命[9];3)消耗了混凝土中的Ca(OH)2(CH),使结构混凝土中的钢筋失去保护,从而引起钢筋锈蚀。

2 碳化分区

Parrot[10]的研究表明,在酚酞试剂变色的混凝土区域内,钢筋仍然可能发生锈蚀。Parrot将这一区域称为部分碳化区(semi-carbonation zone,SCZ)。所以混凝土碳化区域分为完全碳化区(complete carbonation zone,CCZ)、SCZ和未碳化区(non-carbonation zone,NCZ)[11]。SCZ的CH含量由表及里逐渐增加,CC含量逐渐减少;同时由于CH的消耗,pH值也逐渐升高。NCZ的pH值约为12.5,CCZ的pH值约为8.5,SCZ的pH值介于两者之间。

混凝土碳化反应速度比CO2扩散速度慢是SCZ存在的主要原因之一。当环境湿度较大时,基体孔隙的水膜较厚,CO2的扩散速度较慢,但碳化反应速度很快,CO2迅速参与化学反应,部分碳化现象不明显;当湿度较低时,孔隙中的水膜较薄,CO2的扩散速度加快,但化学反应速度变慢,CO2不能完全参与碳化反应,部分碳化现象越来越明显。

3 影响抗碳化性能的因素

3.1 材料因素

3.1.1 水泥基体

与水泥基体相关的因素包括:水泥、矿物掺合料及水胶比。

由碳化反应机理可知,水泥基材料中的可碳化物质越多,消耗的CO2越多,碳化到钢筋表面所需时间越长,抗碳化性能越好[12]。水泥基体中的可碳化物质来自于水泥熟料。当水泥中的矿物掺和料较高时,熟料的比例降低,所以抗碳化性能变差。在水化过程中,矿物掺和料会与主要的可碳化物质CH发生火山灰反应[13],这一反应对水泥的早期力学性能有不利影响,但可以提高其后期强度和耐久性[14]。这种由于火山灰反应导致水泥基体中CH含量降低的现象称为“自中性化”现象[15],也称为“贫钙”现象。这种现象降低了混凝土的抗碳化性能。

一般应用于RAC的矿物掺合料有:粉煤灰、矿渣、硅灰与钢渣。掺入粉煤灰会造成2个方面的影响:1)粉煤灰的二次水化会消耗一部分CH,降低了抗碳化性能;2)粉煤灰颗粒的填充效应使硬化浆体更加密实,提高了抗碳化性能。目前存在2种观点:1)粉煤灰会降低RAC的抗碳化性能;2)存在一个最佳的掺量,既可以发挥粉煤灰对RAC抗碳化性能的有利影响,又可以减低其不利影响。具体地,元成方等[16]通过研究发现:当粉煤灰掺量增大时,RAC的碳化深度也增大。且元成方等建议RAC中粉煤灰的掺量不应超过10%,当超过这个值时,就该考虑其不利影响。同样地,Geng等[17]与Limbachiya等[18]通过研究发现粉煤灰的掺入对RAC的抗碳化性能有利,建议最佳掺量为20%。Sim等[19]通过研究发现:当RA的取代率小于30%时,RAC碳化深度随粉煤灰掺量的增大而增大。此外,Kou等[20]通过研究发现粉煤灰会降低RAC的抗碳化能力。

崔素萍等[21]与李广燕[22]认为,虽然掺加矿物掺和料降低了RAC的可碳化物质含量,但掺和料的掺入可以改善混凝土的孔隙结构,提高了混凝土的抗碳化性能。此外,他们证明同时掺加矿渣与硅灰比单一掺和料的效果好。

孙家瑛等[23]研究了矿渣和钢渣对RAC性能的影响。研究发现:当RCA的取代率为40%和60%时,分别加入30%的矿渣和10%的钢渣,RAC的碳化深度均明显减小。这是因为掺合料的填充效应降低了硬化浆体的孔隙率,进而降低了RAC的碳化深度。

孔结构是影响CO2在混凝土中扩散速率的主要因素之一,而水胶比又与孔结构有密切的关系。所以工程中通常采用水胶比表征混凝土的孔隙率和密实度。孙亚丽[24]研究了水胶比对RAC抗碳化能力的影响。结果表明:RAC的碳化深度随着水胶比的减小而降低。这是因为:水胶比越大,水泥基内部的孔隙越多,CO2的扩散速率也越大,因此碳化深度变大。同样地,Thomas等[25]通过研究发现:1)降低水胶比可以提高RAC的耐久性;2)当有效水胶比小于0.45时,RCA的掺入对混凝土的碳化性能影响较小。耿欧等[26]与刘立民[27]通过研究发现:RAC的碳化深度随着水胶比的增大而增大。Zega等[28]研究了RAC在龄期为310 d的碳化深度,结果表明:RFA取代率为20%的RAC的碳化深度为2 mm,但是RFA取代率为30%的RAC的碳化深度为1.5 mm。这是因为:RFA的吸水率很大,所以RAC的有效水胶比小于实际水胶比,RFA带入的水会提供一个内养护环境,从而提高了RAC的性能。RAC的拌和用水由骨料吸水至饱和面干状态时的水与直接参与水泥水化反应的水2个部分组成,与水泥水化反应的水合水泥用量之比称为有效水胶比[29]。

3.1.2 骨料

与骨料相关的因素有:骨料品质、强度比与取代率。

骨料的品质由以下指标表征:吸水率、孔隙率与压碎值等。RA的粒径、形状与强度都会影响RA的品质。Silva[30]通过研究发现:1)当RCA的取代率为100%时,RAC的碳化深度是普通集料混凝土(normal aggregate concrete,NAC)的2.5倍;2)当RFA的取代率为100%时,RAC的碳化深度是NAC的8.7倍。毛高峰等[31]利用整形机对简单破碎得到的RCA进行颗粒整形,处理后的RCA孔隙率减小,吸水率降低,RAC的碳化深度降低。一般来说:RCA的来源复杂,所以不同的研究者得出的结论具有很大的离散性[32]。Bravo等[33]采用不同地区的RCA制备RAC,对RAC的抗碳化性能进行研究。结果表明:1)影响RAC耐久性的最大因素仍然是RCA的组成,即RCA的来源。2)RCA的掺入会降低RAC的抗碳化能力,且不同来源的RCA对RAC的抗碳化性能的影响有差别。此外,Soares等[34]采用由废弃预制混凝土构件制备的RCA制备了RAC。结果表明:RAC的碳化深度比NAC的仅仅高了0.2~1.2 mm,所以,Soares等认为RCA对混凝土抗碳化性能的影响很小。因此合理的选择RCA,会降低其对RAC的耐久性不利影响。

强度比是指OC与RAC的抗压强度比值。崔正龙等[35]采用不同强度的OC制备的RCA制备RAC,结果表明:随着OC强度等级的增大,RAC的碳化深度呈下降的趋势。水中和等[36]采用不同的RCA分别制备RAC,并对RAC中新老砂浆界面进行研究。结果表明:1)低强度等级的RCA制备RAC中的新老砂浆界面的水化产物为疏松多孔的颗粒。这是因为:RCA的孔隙率高,拌合过程中吸收了一部分的拌合水,当水泥水化一段时间后,RCA的老砂浆会将吸收的拌合水释放,增加了新老砂浆界面区的厚度。2)高强度等级的RCA制备的RAC中的新老砂浆界面处水化产物相对密实,这是因为高强RCA老砂浆的吸水率较低,所吸收的水分只能用于界面周围水泥颗粒的水化,所以界面处的孔隙率较小。

RCA取代率是指RCA占全部骨料体积的百分数。Silva等[37]通过对已有RAC碳化性能研究进行总结发现RAC的碳化深度值会随着RCA取代率的增加而增加。雷斌等[38]的研究给出了同样的结果。但是,雷斌等认为:当取代率大于70%时,RAC的碳化深度值呈降低的趋势。所以该项研究认为RCA对RAC的抗碳化性能有2个方面的影响:1)RCA上的老砂浆带来了更多的孔,这些孔成为CO2的传输通道,所以RAC的抗碳化性能较差;2)RCA表层老砂浆含有水化产物,即提供了更多的可碳化物质,所以在一定程度上提高了抗碳化性能。同样地,应敬伟等[39]认为当RCA取代率增大到某一个值时,RAC抗碳化性能降低,但当取代率继续增大时,抗碳化性能变好。对于这一现象,Levy等[40]给出了如下的解释:1)为了获得相同的抗压强度,RAC的水泥用量比NAC的高,所以RCA的表面水泥颗粒较多,新老砂浆界面处的可碳化物质也较多,所以抗碳化能力增强;2)RCA老砂浆中水化产物增加了RAC的可碳化物质。所以,赵娟等[41]建议RCA的取代率应小于50%。

3.1.3 界面过渡区

RAC中的界面包括:天然粗集料-老砂浆界面、天然粗集料-新砂浆界面、新老砂浆界面和细集料-浆体界面等,其界面含量远远大于NAC,故界面过渡区(ITZ)的影响显得更为重要。RAC微结构和ITZ微结构的研究已有较多文献报道,但是未见碳化过程中微结构演变的研究。关于碳化与RAC微结构关系的研究,只有少数文献对碳化前的试样以显微硬度法和扫描电镜(SEM)观察为基础的定性分析。Nobuaki等[42]采用界面显微硬度法研究了不同强度等级的RCA对RAC力学性能和耐久性能(氯离子渗透系数和抗碳化性能等)的影响,认为RAC的抗碳化性能比NAC差的原因主要是RCA和ITZ的存在。但是,该文献并未测试碳化前后ITZ的显微硬度变化情况。朱从香等[43]采用高活性超细矿物质掺合料的浆液和聚乙烯PVA聚合物浆液对RCA进行浸泡处理,发现经过浸泡处理的RCA可提高RAC抗碳化性能,并采用SEM观察了碳化前ITZ形貌图,分析了不同配方处理液强化的RCA-基材的ITZ致密程度与抗碳化性能的关系。

3.2 搅拌方式

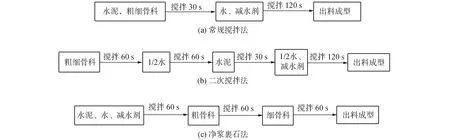

用于RAC的搅拌方式分别为常规搅拌法(normal mixing method,NMM)、二次搅拌法(two-stage mixing method,TSMM)与净浆裹石法(cement paste encapsulating aggregate method,CPEAM),如图1所示。

图1 RAC的搅拌方式Fig.1 Mixing methods for RAC

匡桐[11]研究了搅拌方式对RAC抗碳化性的影响。结果表明:TSMM制备的RAC中新、老砂浆的碳化前沿深度分别减小了13.8%、12.2%;CPEAM制备的RAC中新、老砂浆的碳化前沿深度分别减小了8.4%、6.9%。所以CPEAM和TSMM可以强化RAC中新老砂浆的界面,从而提高RAC的密实性和抗碳化性能。

3.3 环境因素

3.3.1 碳化维数

现有文献多集中在碳化维数对NAC碳化深度的影响研究。陈树东等[44]认为二维、三维碳化与一维碳化相似,且CO2传输速度早期大,后期小。此外,张云升等[45]的实验结果表明二维碳化下混凝土的实测碳化深度值小于理论值,且在拉应力区域,2个方向的碳化在叠加时存在着交互作用。

3.3.2 CO2浓度

自然碳化和加速碳化的显著区别为CO2浓度和压力值,而这2个因素会对水化硅酸钙(CSH)的碳化速率、孔溶液、矿物组成以及孔结构有较大影响。Neves等[46]通过实验对比了这2种条件下混凝土的碳化系数,结果表明:当CO2浓度低于5%时,碳化深度值与CO2浓度成线性关系。谢东升[47]得出了相似的结果,此外,他还认为当CO2浓度大于20%时,碳化深度不随浓度升高而变化。这一结果也被刘亚芹[48]通过实验证明。进一步地,Castellote等[49]采用热重分析法、X射线衍射法及核磁共振法研究了不同CO2浓度下混凝土浆体内化学成分的变化。结果表明:在0.03%与3%的CO2浓度下,CSH中的钙硅比相似,分别为1.23与1.18,同时存在未水化水泥颗粒和钙矾石;当浓度达到10%时,钙矾石消失,未水化的水泥颗粒数量变少;这2种产物会在CO2浓度达到100%浓度时全部消失。此外,李焦[50]通过研究发现:CO2浓度越低,碳化越充分,孔隙率越小;自然碳化的SCZ尺寸比加速碳化的大。

3.3.3 相对湿度

反应物需要溶解在水溶液中才能进行碳化反应。当环境相对湿度过低,水泥基体孔隙中的水膜较薄,不足以溶解CO2和CH,所以两者无法进行反应;当环境湿度过高时,孔隙被水充满,CO2在液体中的传输速度非常小,可以忽略不计,所以也会降低碳化反应速度。因此,当在相对湿度为50%~70%时,碳化反应最快。

3.3.4 温度

耿欧等[26]通过研究温度对RAC抗碳化性能的影响发现:当温度为10~20 ℃时,随着温度的升高,抗碳化性能变差,这是因为温度小于20 ℃时,随着温度的升高,分子的热运动加快,CO2的扩散系数变大;当温度为20~30 ℃时,CO2在水中的溶解度降低;当温度大于30 ℃时,孔隙中的水分蒸发,孔隙率增大,抗碳化性能变差。因此,碳化深度随着温度的变化趋势为先增大后减小再增大。

3.4 外部荷载

混凝土结构在实际服役期间会承受不同程度的荷载,这些荷载会对RAC的微结构产生影响,进而影响RAC的抗碳化性能。拉应力加速碳化,压应力既可以加速碳化,又可以抑制碳化。

Fang等[51]发现弯曲荷载会加速砂浆的碳化,且拉应力区域的碳化深度会以指数方式增长。Tanaka[52]的实验结果表明疲劳荷载会增大混凝土的孔隙率和碳化深度。封金财等[53]通过研究发现:1)应力比较小时,混凝土先密实后开裂,虽然有裂缝产生,但是碳化产物CC比可碳化物质CH 的体积大,所以CC可以填充裂纹,减小了碳化深度增大的速度;2)应力比较大时,混凝土内部产生较大的裂纹,CC与CH的体积差不足以弥补裂纹的体积,CO2扩散系数增大,碳化深度大幅提高。韩建德[54]的研究表明:1)受拉区的碳化深度随着应力比的增大而增大,而受压区的碳化深度逐渐减小;2)受拉区的碳化深度大于受压区的碳化深度,且应力比越大,该现象越明显。

RCA表面存在老砂浆,且这种砂浆带来了新老砂浆界面和老砂浆老集料界面,这种现象使RAC在受到荷载作用时裂纹的产生和扩展比NAC更复杂。耿欧等[55]对加载至刚出现裂缝的RAC试件进行切片,并观察切片断面情况。结果表明:裂缝主要出现在天然粗集料-新砂浆ITZ以及天然粗集料-老砂浆ITZ。肖建庄等[56]对模型化的RAC进行单轴拉伸和压缩,通过有限元模拟方法,得出RAC在应力-应变过程中裂缝发展规律:1)裂缝首先在新ITZ中产生;2)随着新砂浆性能的提高,微裂缝的产生由新ITZ转移到老的ITZ中;3)RAC的劈裂抗拉强度基本由新硬化的水泥浆体强度决定,与RCA关系不大。

匡桐[11]研究了碳化-荷载(应力比为0.4)耦合作用对RAC的抗碳化性能的影响。结果表明:1)压应力可以细化砂浆的孔结构,拉应力会破坏砂浆的孔结构;2)当RAC受到荷载作用时,其受拉区新砂浆与老砂浆的碳化前沿深度分别增大了43.3%与62.8%,受压区新砂浆与老砂浆的碳化前沿深度分别减小21.7%与24.7%。

4 碳化深度预测模型

根据碳化模型的来源,可将其分为3类:基于扩散理论与试验结果的模型、基于碳化试验(实验室与现场)的经验模型与以扩散理论为基础的理论推导模型。

4.1 基于扩散理论与试验结果的模型

肖建庄等[57]在张誉[58]提出的NAC理论碳化模型的基础上,引入RCA影响因子,并通过总结已有实验数据得到的RAC的碳化深度数学模型为:

(5)

式中:Xc为碳化深度;R为相对湿度;W为单位体积混凝土的用水量;C为单位体积混凝土的水泥用量;γc为水泥品种修正系数;γHD为水泥水化程度修正系数;n0为CO2的体积浓度;t为碳化时间;gRC为RCA影响系数。

4.2 经验碳化模型

耿欧等[55]提出了考虑温度、水灰比、粗骨料取代率和水泥用量4个因素的RAC经验碳化模型:

Y=0.823 (W/C)1.167(0.029Rc+1.062)×

0.821C0.435[2.445(T/20)3-9.227(T/20)2+

10.521(T/20)-2.286]t0.342

(6)

式中:W/C的取值范围0.45~0.6;C的取值范围350~500 kg;T的取值范围10 ℃~40 ℃。

刘洋等[59]基于碳化深度试验中碳化深度X(mm)与时间t(d),抗压强度fcu(MPa)的关系,提出了标准环境下,再生陶瓷粗骨料混凝土一维经验碳化深度预测模型:

X(t)=(-0.024fcu.k+4.78)t0.34

(7)

Tam等[60]建立了碳化深度Ddc与RCA抗压强度Srac之间的一元线性回归方程:

Ddc=13.219Srac+1 637.4

(8)

Silva[61]建立了加速碳化系数kac与RAC的配合比以及环境因素的多元线性回归方程,该方程具有普适性:

kac=75.159 -0.758fc-0.12C+4.553c+

0.457EWA

(9)

式中:kac为环境相对湿度小于70%时的加速碳化系数;fc为28 d抗压强度,MPa;C为熟料含量,kg/m3;c为CO2浓度,%;EWA为混合骨料等价吸水率,%:

EWA=33.384 +0.007RFA-0.012EODD

(10)

式中:RAF为再生骨料占总骨料的百分比;EODD为绝干状态下混合骨料的密度。

5 结论

综上所述,已有文献研究了不同因素对再生混凝土抗碳化性能的影响,并根据实验数据拟合得出了碳化深度预测模型。但是,加速碳化作用下不同因素对再生混凝土微结构影响的研究较少,且已有的再生混凝土碳化模型中,均属于经验模型或基于扩散理论与试验结果的模型。因此,未来研究应从以下方面入手:

1)3种界面过渡区对再生混凝土碳化速度的影响。

2)加速碳化对受荷载作用的再生混凝土微结构的影响。

3)建立基于微结构演变的再生混凝土在碳化与荷载耦合作用下的理论模型。