原料管理在控制成纱棉结中的作用研究

李伏明

(南京产品质量监督检验院,江苏 南京 210000)

1 项目起因

客户对南京产品质量监督检验院的纱一直有关于棉结方面的投诉,主要有死棉、棉球等类型。要控制好成纱棉结,首先,要分清布面不同类型的棉结与纱线整个生产过程的对应关系;其次,针对布面不同类型棉结的产生原因,采取有针对性的措施,达到控制的目的。

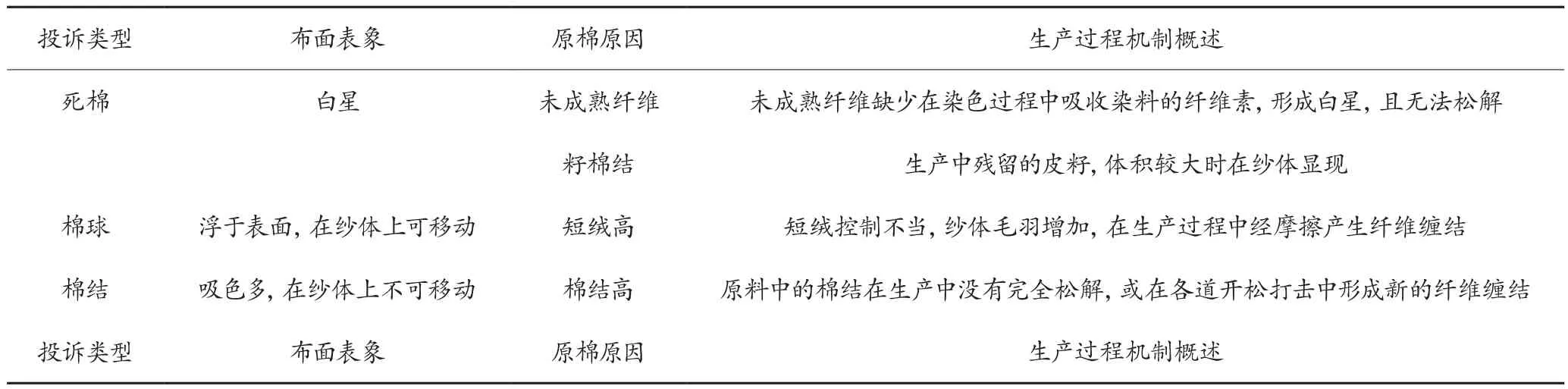

1.1 布面不同类型棉结的分析

布面不同类型棉结的分析如表1所示。

表1 布面不同类型棉结的分析

1.2 原料纤维质量参数对纺纱工艺、纱线质量和织物质量的影响

原料纤维质量参数对纺纱工艺、纱线质量和织物质量的影响如表2所示。

从表2中可以看出,影响纱线和布面棉结的主要纤维质量参数为:成熟度、纤维长度、短纤含量、含杂率和棉结含量。要控制好成纱棉结,改善布面质量,首先要从原料入手。

1.3 原料波动,包差较大,直接影响质量的稳定性

配棉应保证:多次配棉(天与天间)马克隆值变异系数CV<0.1%;

一次配棉(包与包间)马克隆值变异系数CV<10%。

每批原棉,质量参数均存在较大的包差,尤其是美棉、现棉包管理和配棉工艺是采用按批抽检的方法,且对变异CV没有进行控制,按此方法获得的质量参数进行配棉,将无法避免实际棉包的质量与工艺配棉间存在的较大差异,这种差异将直接导致生产过程质量的波动。对某次配棉进行逐包检验后与抽检数据进行了对比,结果表明,当棉包差异大时,抽样检验存在失真(表3)。

表2 原料纤维质量参数对纺纱工艺、纱线质量和织物质量的影响

表3 抽样检查结果

2 项目介绍

2.1 运用先进的原棉测试手段,完善棉包管理,改进配棉方法

成熟度、纤维长度、短纤含量、含杂率和棉结含量与纱线常发性纱疵和布面外观质量直接相关。因此,在配棉管理中应结合马克隆值对这些质量参数进行控制,减少波动。

当应用大容量棉花纤维测试仪(High Volume Instrument,HVI)对原棉质量进行检测时,“纺纱一致性指数SCI”是用于棉包管理的一个重要参数,它是通过大量的试验,由原棉的马克隆值、强度、纤维长度、整齐度指数等主要参数所建立的数学模型,综合反映了原棉的可纺性能,其数学模型如下。

SCI=-414.67+2.90×强度-9.32×马克隆值+49.17h长度+4.74×整齐度指数+0.65×反射率+0.36×黄度

因此,在棉包管理和配棉中,将SCI作为一个主要参数进行应用。

2.1.1 逐包检验,减少差异和波动

分别就美棉和国棉进行了逐包检验配棉工艺试验,方法如下。

(1)按实际厢包量的两倍进包,进行逐包检验。

(2)按SCI进行分组,共分6组;按马克隆值进行排队,共分4队。在计算机上建立小型棉包管理系统(表4)。

(3)按马克隆CV%<10%,SCI的CV<8%的原则,建立数学模型,由计算机进行各组分的比例配置(表5)。

(4)按比例进行棉包抽调,完成配棉。

表4 按SCI分组

表5 按马克隆值排队

2.1.2 厢包工艺

在配棉工艺取得较好的CV%时,还要由厢包工艺来保证抓棉机抓取过程的质量参数随时间的相对稳定性。

厢包工艺以短纤指数为条件,分为6个级:Ⅰ,Ⅱ,Ⅲ,Ⅳ,Ⅴ,Ⅵ。

短纤值域:依配棉工艺按短纤指数排序,并分成6级一一对应(图1)。

按级进行厢包工艺排列,回花回条按Ⅲ和Ⅳ级编入。

以厢包工艺来保证抓棉机抓取原料的主要参数随时间的波动尽可能地小[1]。

2.2 按比例和指标控制的方法进行棉包管理

图1 抓棉机6级一一对应

(1)对一定时期的总体库存量,采用山形分布图进行主要参数分布分析,按正态分布的要求对总量进行比例控制,对超出控制标准且不呈正态分布的棉包,实施禁用。

(2)对原棉采购进行指标控制,对超过标准的进行控制使用,控制标准如表6所示。

表6 原棉(国棉)控制标准

2.3 配棉及厢包管理

在管理方面,加强对配棉工艺和厢包工艺的上车检查。

(1)进包的唛头及数量与配棉工艺是否相符。

(2)是否按厢包工艺厢包。

(3)每一厢是否按要求走空。

3 项目成果

(1)采用逐包检验的方法进行工艺配棉,可保证质量参数的稳定,从而减少棉结凶锭的发生概率,提高布面质量的稳定性。

(2)通过逐包检验进行配棉的工艺,所纺JC32纱参加全国针织用纱“用户信得过产品”评比,获得了“用户信得过产品”称号。