半球谐振陀螺控制及补偿技术

伊国兴,魏振楠,王常虹,奚伯齐,孙一为

(哈尔滨工业大学空间控制与惯性技术研究中心,哈尔滨 150080)

0 引 言

半球谐振陀螺(Hemispherical resonator gyro, HRG)的发展源于美国在20世纪60年代中期为探索“非传统惯性仪器”所作出的一系列尝试[1]。1890年,Bryan利用显微镜观察旋转平台上薄壁酒杯的边缘振动时发现,通过计数显微镜视野中杯口驻波波腹或波节数量推算得到的驻波转速总小于酒杯实际转速[2]。1965年,Lynch利用拉格朗日方法建立了振动半球壳理论模型,奠定了半球谐振陀螺研发与制造的理论基础。随后,用于原理验证的半球谐振陀螺——“声波陀螺(Sonic Gyro)”被研制成功[1]。

1980年前后,在NAVAIR的资助下,两只真正意义上的半球谐振陀螺Block 10与Block 20被研制出来[1]。与此同时,熔融石英因其低内阻尼特性被确定为高性能半球谐振陀螺谐振子材料的最佳选择。在此后二十余年内,半球谐振陀螺经历了一段并不顺利的发展过程,不幸连续遭受航空工业衰退及石油钻井工业衰退两次重大打击。不幸中的万幸,由于在美国空军的兼容性测试中展现了高剂量辐射环境中的稳定性和可靠性,半球谐振陀螺最终在航天领域大放光彩。

作为固态陀螺,半球谐振陀螺工作中没有机械损耗,且在空间应用环境下完全规避了真空泄漏这一几乎唯一的失效机理,这使得其在空间应用中天然具备超长寿命和超高稳定性的优势。半球谐振陀螺目前已在多颗在轨卫星和多个深空探测飞行器中得到了应用,并且目前没有一项陀螺失效报告[1,3-4]。在著名的土星探测任务中,搭载了半球谐振陀螺的Cassini-Huygens探测器稳定工作近20年,直至探测任务圆满结束。近20年的导航数据有力地证明了半球谐振陀螺在空间应用中的杰出性能[5-6]。

二十世纪末期,半球谐振陀螺的发展迎来了新的机遇。一种两件套平板电极结构半球谐振陀螺被提出和发展[7-9],在保障原有高精度的基础上大大简化了陀螺生产工艺,缩减了陀螺体积,使得半球谐振陀螺的大规模生产成为可能。在全角工作模式下,半球谐振陀螺同时具备大量程、高标度因数稳定性、低功耗、长寿命、高可靠性等特点,一度具备取代光纤陀螺与激光陀螺的趋势,目前已在陆地、海洋、武器系统等众多领域中得到了应用[10-11]。

面对陆、海、空、天等各领域对高性能、低成本、高可靠性惯性导航系统日益增加的需求,半球谐振陀螺被赋予了更多的期望。目前,半球谐振陀螺的发展主要集中在下述三个方面。

1)提升现阶段半球谐振陀螺性能,引导半球谐振陀螺向更高精度等级迈进。具体而言包括超高纯度各向同性熔融石英材料制备技术研究、熔融石英高精度球面磨抛专用机床研究、高精度半球谐振子频率裂解检测及质量修调设备研究、亚微米级半球谐振子三维真空装配设备研究、频率裂解及品质因数各向异性控制补偿技术研究、半球谐振陀螺在线自校准技术研究等内容。美国Northrop Grumman公司在研发半球谐振陀螺过程中便经历了这一历程[1],通过迭代谐振子材质、研发频率修调技术、应用误差补偿方法,将半球谐振陀螺零偏稳定性提升至HRG130P所具备的0.0005 (°)/h;此外,通过自标定技术,将mHRG的精度提升了近一个数量级[29-30]。

2)提高半球谐振陀螺产量和环境适应性,拓展中等精度半球谐振陀螺应用领域。具体而言包括优化陀螺整体结构、优化谐振子加工装配技术、开发谐振子参数批量测试技术、研制多自由度质量修调设备、研究驻波全角控制模式、研究环境载荷导致的陀螺漂移补偿抑制技术等内容。法国Safran公司经过相似的发展过程,在世界上首次成功实现了中高精度平板电极式半球谐振陀螺批量化生产,将其应用场景从最初的卫星、深空探测飞船等低动态环境拓展到飞行器、导弹、车辆、船舶等大动态环境,实现了牢固可靠的惯性导航系统,诸如军用车载惯性导航系统Sigma 20、船用或海上平台用惯性导航系统BlueNaute、航空惯性导航系统SkyNaute等,同时依靠半球谐振陀螺的小型化特征,发展了一系列单兵系统,包含便携寻北仪、便携式目标定位器、稳定瞄准器等[10]。

3)发展微半球制造技术,满足小型导航系统对高精度微机电陀螺的需求。具体而言包括微半球谐振子结构优化设计、微半球谐振子高温批量吹制技术研究、微半球谐振子批量测试与修调技术研究、微型电极成形及谐振子装配技术研究等内容。目前,世界上多所大学及研究机构已在微半球制造技术上取得了一定的成就[36-38]。

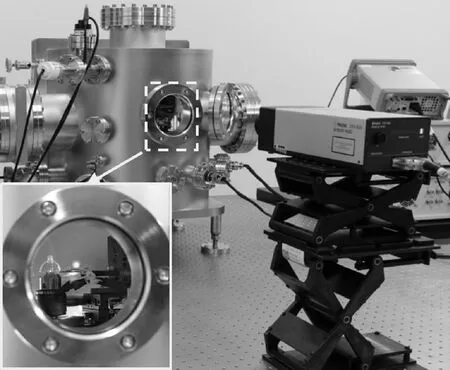

目前,中国多所高校和研究单位均开展了半球谐振陀螺研究工作,包括哈尔滨工业大学、中国电子科技集团公司第二十六研究所、上海航天控制技术研究所、国防科学技术大学等[14-19,23-24,39-46]。其中,中国电子科技集团公司第二十六研究所已生产出适用于高、中低轨道卫星使用的工程产品[39],哈尔滨工业大学在谐振子设计、驻波控制理论及加速度载荷对半球谐振陀螺影响机理等方面做了大量研究[23,45-46]。中国虽然是为数不多的能完全自主生产半球谐振陀螺的国家之一,但所生产的陀螺在性能、产量、一致性等方面与美国、法国、俄罗斯等相比还存在一定的差距。图1展示了半球谐振陀螺制造工艺流程。如化学处理时间、镀膜膜层结构和厚度等任意一种工艺参数的微小变化均会引起谐振子性能的改变。驻波控制技术及误差补偿技术则最终决定了半球谐振陀螺的性能。

图1 半球谐振陀螺工艺流程Fig.1 Process flow of hemispherical resonator gyro

未来,仍然需要不断加强半球谐振陀螺理论研究,优化和创新半球谐振陀螺控制及补偿技术,不断满足陆、海、空、天等各领域对高性能、长寿命、高可靠性惯性导航系统的需求。

1 半球谐振陀螺控制技术

半球谐振陀螺是一种典型的哥氏振动陀螺,靠谐振子的哥氏效应进行旋转测量。对半球谐振陀螺的控制主要指对谐振子二阶模态驻波的控制。

1.1 谐振子驻波激励及检测

半球谐振子是半球谐振陀螺核心部件,其需要多道复杂且精细的工艺处理才能达到理想物理性能,而每道工艺均会改变谐振子表面形貌,从而影响谐振子品质因数及频率裂解参数。

1.1.1未镀膜谐振子驻波激励及检测

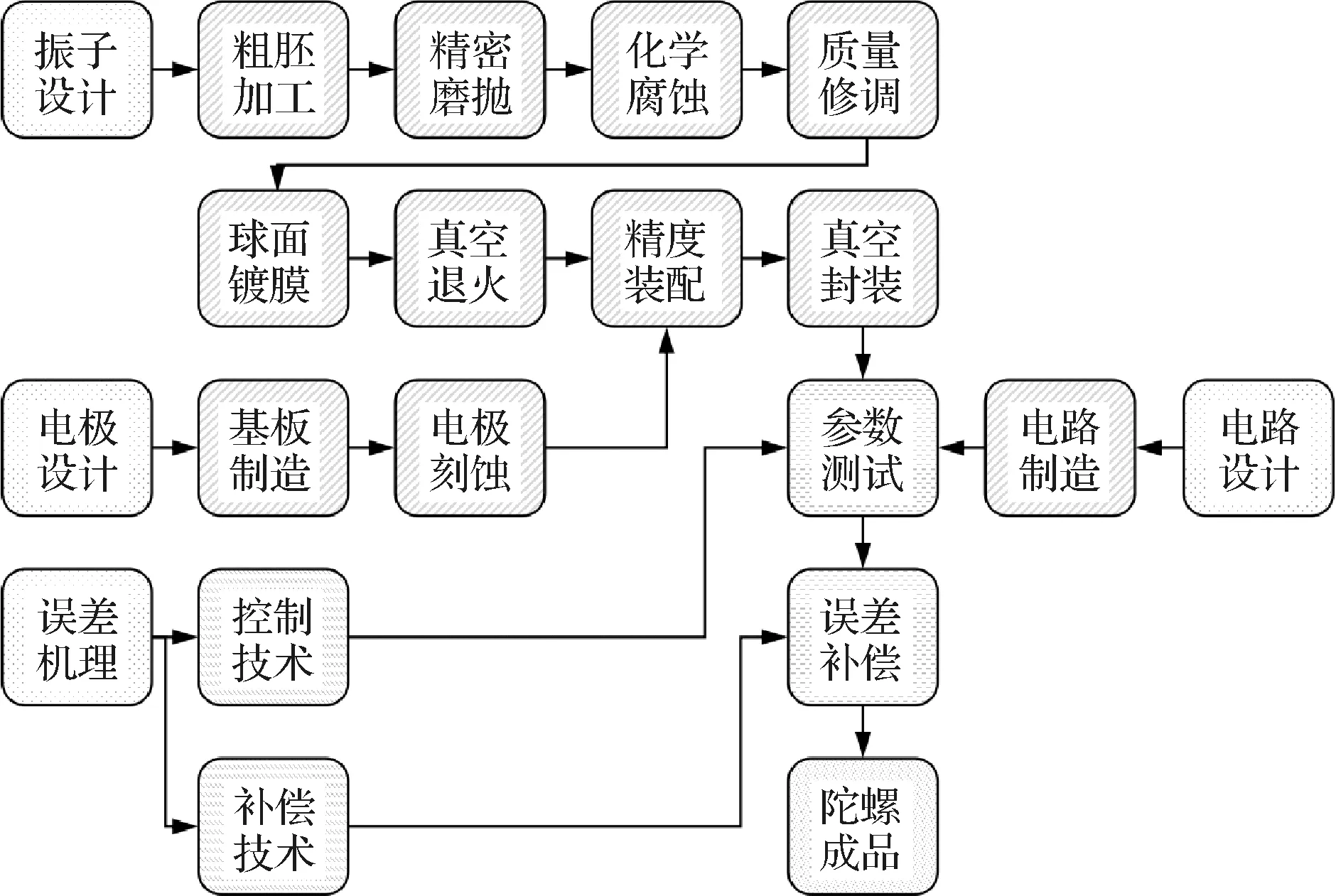

未镀膜的熔融石英谐振子是电信号的不良导体,为对其施加激振力,可采用图2所示方案[12]。此时,固定电极A、B与谐振子形成“电极A—石英振子—电极B”结构的电容器。当电极A与电极B间施加高压交变电信号时,谐振子会受到指向电极A、B的交变吸引力,从而做受迫振动。

图2 未镀膜谐振子驻波激励方案Fig.2 Standing wave excitation method of uncoated resonator

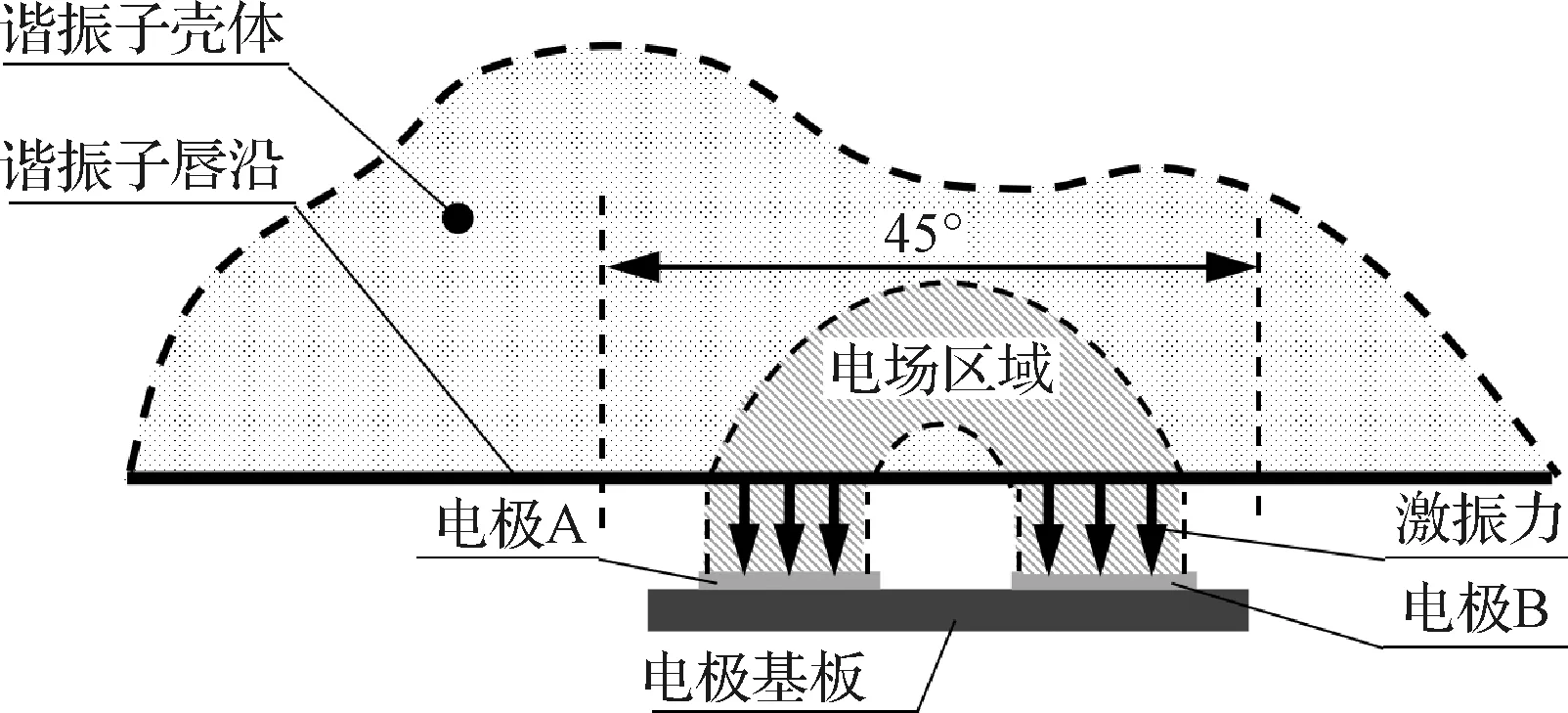

可利用激光测振仪提取未镀膜谐振子振动信号。图3展示了未镀膜谐振子驻波检测实验。

图3 未镀膜谐振子驻波检测实验Fig.3 Standing wave detection trial of uncoated resonator

1.1.2镀膜后谐振子驻波激励及检测

在经过金属化镀膜工艺后,半球谐振子表面会形成拥有良好导电性的金属膜层,此时可采用常规静电激励及电容检测方法进行驻波的激励检测[13]。通常在谐振子金属膜层连接直流高压源,使其呈高电势状态;当控制回路处于驻波激励阶段时,向激励电极输送高压交流信号,此时谐振子在电极方向会受到静电引力并作受迫振动;当控制回路处于驻波检测阶段时,将检测电极与高阻放大电路连接,此时由谐振子金属膜层及检测电极构成的电容中将产生周期性充放电流,并经高阻放大器转化为表征谐振子振动信息的电压信号。

1.2 半球谐振陀螺工作模式

作为振动陀螺的一种,半球谐振陀螺存在多种工作模式,通常情况下,根据谐振子驻波工作状态,可分为力平衡、全角以及混合模式三种。

1.2.1力平衡工作模式

在力平衡工作模式下,通过电极向谐振子特定方位施加控制力,使驻波被锁定在该方向[1,14-16]。由于存在控制力,当谐振子沿对称轴方向转动时,原本随谐振子作等比例运动的驻波方位角被锁定,而控制力大小则与谐振子沿对称轴转动角速率大小呈正比,此时的半球谐振陀螺为速率陀螺。

在力平衡工作模式下,负反馈环路降低了陀螺输出噪声,但由于静电控制力效率不高,能锁定的驻波方位角速率范围有限,因而限制了陀螺测量范围。由此,力平衡半球谐振陀螺特别适用于卫星、深空探测飞船、太空望远镜等转动速率较小但要求测量噪声低的场合。Northrop Grumman生产的力平衡球面电极半球谐振陀螺参与了多次深空探测任务,为人类太空探索事业做出了卓越的贡献[1]。

1.2.2全角工作模式

在全角工作模式下,仅对谐振子驻波施加稳幅控制,令驻波方位角在哥氏效应的作用下自由转动,通过相邻控制周期的测量得到驻波方位角增量,并用其表征谐振子沿对称轴的转动,陀螺输出角增量信息,此时半球谐振陀螺为速率积分陀螺[1,17]。

在全角模式下,由于驻波不受约束,自由转动,因而理论上拥有极大的测量范围,实际测量范围上限仅受谐振子振动频率及驻波检测电路供电电压影响。由此,全角半球谐振陀螺适用于车辆、飞机、导弹等机动性强、转动速率较大的环境。Safran所产工作于全角模式的平板电极式半球谐振陀螺,其角速率测量范围已能满足陆地、海洋及航空应用[10]。

1.2.3混合工作模式

半球谐振陀螺在力平衡模式下测量噪声低但测量范围小,而在全角模式下虽然测量范围大,但也同时存在小角速率不灵敏的问题,因而引入混合模式以综合二者的优势,提高陀螺适应范围。

混合工作模式一般通过在全角模式中引入驻波方位角控制环路实现。在小角速率输入时,切换为力平衡模式,锁定驻波方位角,实现小角速率测量。在大角速率输入时,切换为全角模式,释放驻波方位角,实现大角速率测量。此外,在混合模式下,还可通过驱动驻波按特定规律旋转,从而消除部分陀螺未建模误差,提高陀螺性能。

1.3 驻波控制方法

对于半球谐振陀螺驻波的控制主要包括频率控制、幅度控制、正交控制、速率控制等[15,18-19]。频率控制跟踪谐振子本征频率,生成激励及检测所需正交载波信号;幅度控制补充谐振子内部阻尼造成的驻波能量衰减,维持驻波振动幅度;正交控制调节谐振子圆周方向刚度,消除谐振子结构缺陷及力场造成的频率裂解;速率控制驱动驻波方位角转动,使驻波方位与谐振子保持相对静止或按一定规律围绕谐振子转动。下面分别以力平衡模式和全角模式为例,说明半球谐振陀螺驻波控制方案,并介绍一种基于频率调制的新型振动陀螺驻波控制方案。

1.3.1力平衡模式控制方案

力平衡模式下,驻波方位角相对谐振子固定,各控制电极可固定选取,在陀螺工作时无需切换。

1)频率控制

频率控制方案受谐振子模态设计影响。

当谐振子二阶振动模态频率是最低的本征振动频率时,可在谐振子激振回路设置低通频率大于谐振子二阶振动频率但低于其它振动模态频率的低通滤波器,并结合谐振子的窄带通特性,在激振回路中选出与二阶频率同频的自激振荡信号,将此信号进行移相,即可得到所需正交参考信号。

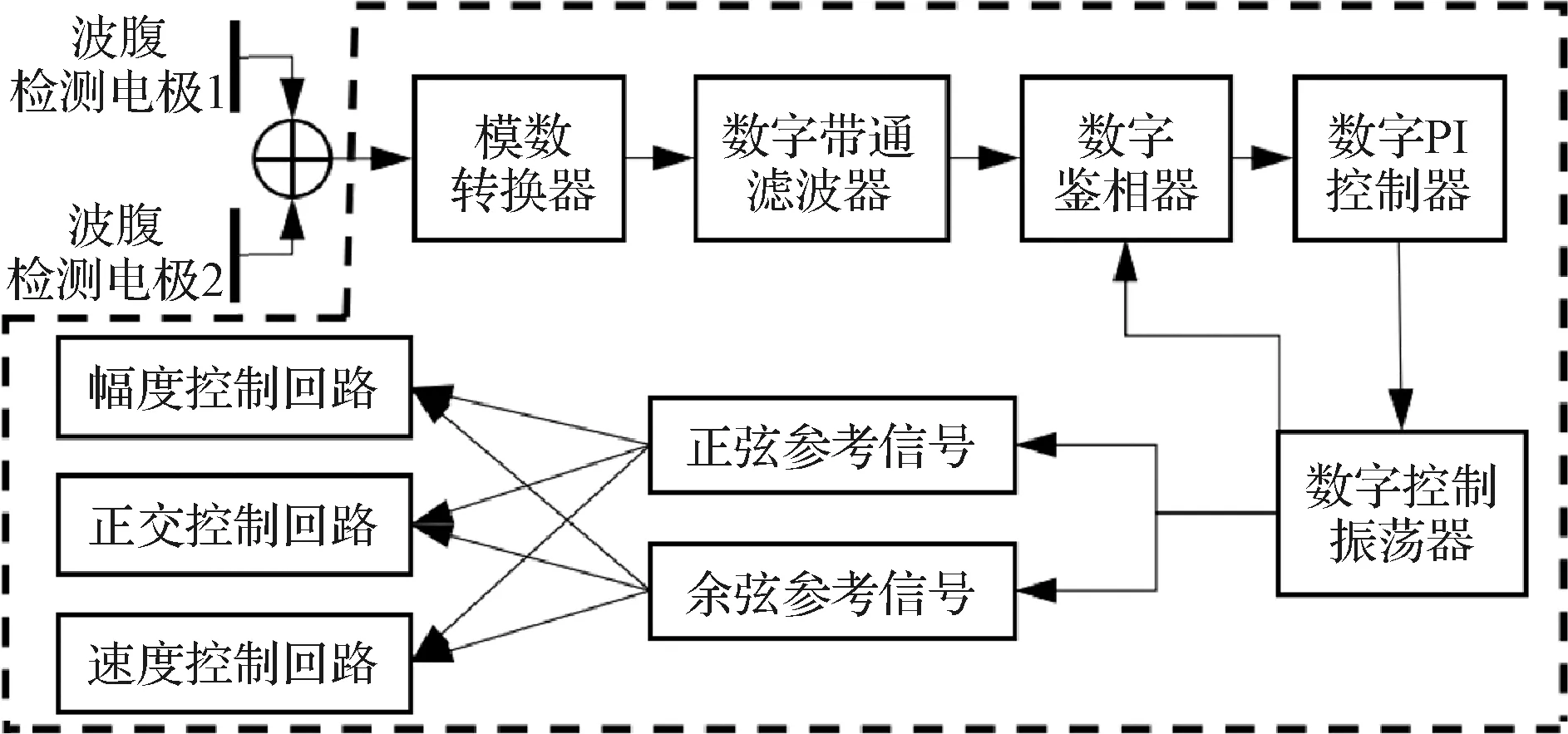

当谐振子二阶振动模态频率不是最低的本征振动频率时,需要利用谐振子在二阶振动时驱动信号与响应信号正交的特性,在激振回路中合理设置锁相环,用其输出正交参考信号[19]。按此原理设计的半球谐振陀螺数字频率控制回路如图4所示。

图4 半球谐振陀螺频率控制回路Fig.4 Frequency control loop of HRG

2)幅度控制

幅度控制回路中,控制力通过在圆周角相距180°的一对电极上施加放大后的参考信号实现。为维持驻波幅度恒定,参考信号增益需通过测量当前驻波幅度与期望幅度的差值反馈计算获得[15]。此时幅度控制电极对应的位置为驻波波腹。按此原理设计的半球谐振陀螺数字幅度控制回路如图5所示。

3)正交控制

正交控制回路中,控制力是通过在圆周角相距45°的两对电极施加直流电压信号实现的。通过施加不同直流电压可使谐振子对应圆周方向刚度发生相应变化,进而改变谐振子对应圆周方向本征振动频率,从而实现频率裂解的电平衡控制[14-15]。据此设计的半球谐振陀螺数字正交控制回路如图6所示。

4)速率控制

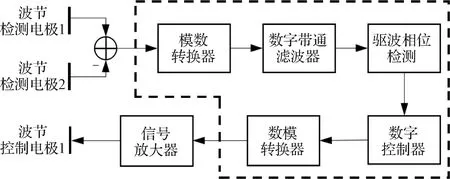

速率控制回路中,对驻波的锁定是依靠在幅度控制电极旁45°的一对电极上施加放大后的参考信号实现的。通过检测该电极方位上驻波的振动信号,将其控制并保持为零,可使该方位始终对应驻波波节,而幅度控制电极始终对应驻波波腹,从而实现驻波锁定[15,19]。按此原理设计的半球谐振陀螺数字速率控制回路如图7所示。

图7 半球谐振陀螺速率控制回路Fig.7 Rate control loop of HRG

1.3.2全角模式控制方案

全角模式下,驻波方位角相对谐振子不固定,需要复用各控制电极,其频率、正交控制原理同力平衡模式。以下讨论全角模式下驻波幅度控制原理。

全角模式驻波幅度控制取决于陀螺电极结构。

当陀螺中存在环形电极时,可在环形电极上施加放大后的二倍频参考信号,从而实现无方向性的幅度控制,避免利用单电极施加幅度控制力时对驻波的自由转动造成影响,进而引起陀螺漂移[20]。

当陀螺中无环形电极,仅有周向分布的离散电极时,根据离散电极分布形式及使用限制,有两种幅度控制方案。若离散电极分布均匀且可同时使用,在幅度控制时间片内,可将其全部连通并施加放大的二倍频参考信号,达到环形电极的效果。若离散电极仅有一对间隔为45°的电极在幅度控制时间片内可用,可使用幅度矢量控制方案。通过在相邻电极施加不同幅度的交变信号,可调节控制力合力的施加方向,当合力方向与当前驻波方向相同时即可实现对驻波的稳幅控制。显然在幅度矢量控制方案下对驻波当前位置估计精度要求较高,当对驻波位置估计不准确时,幅度控制便会引起驻波方位的漂移。但与此同时,幅度矢量控制的这一特性却也可用于进行驻波方位的主动驱动控制,从而对特定方位的漂移进行补偿,实现前文中所述混合工作模式。

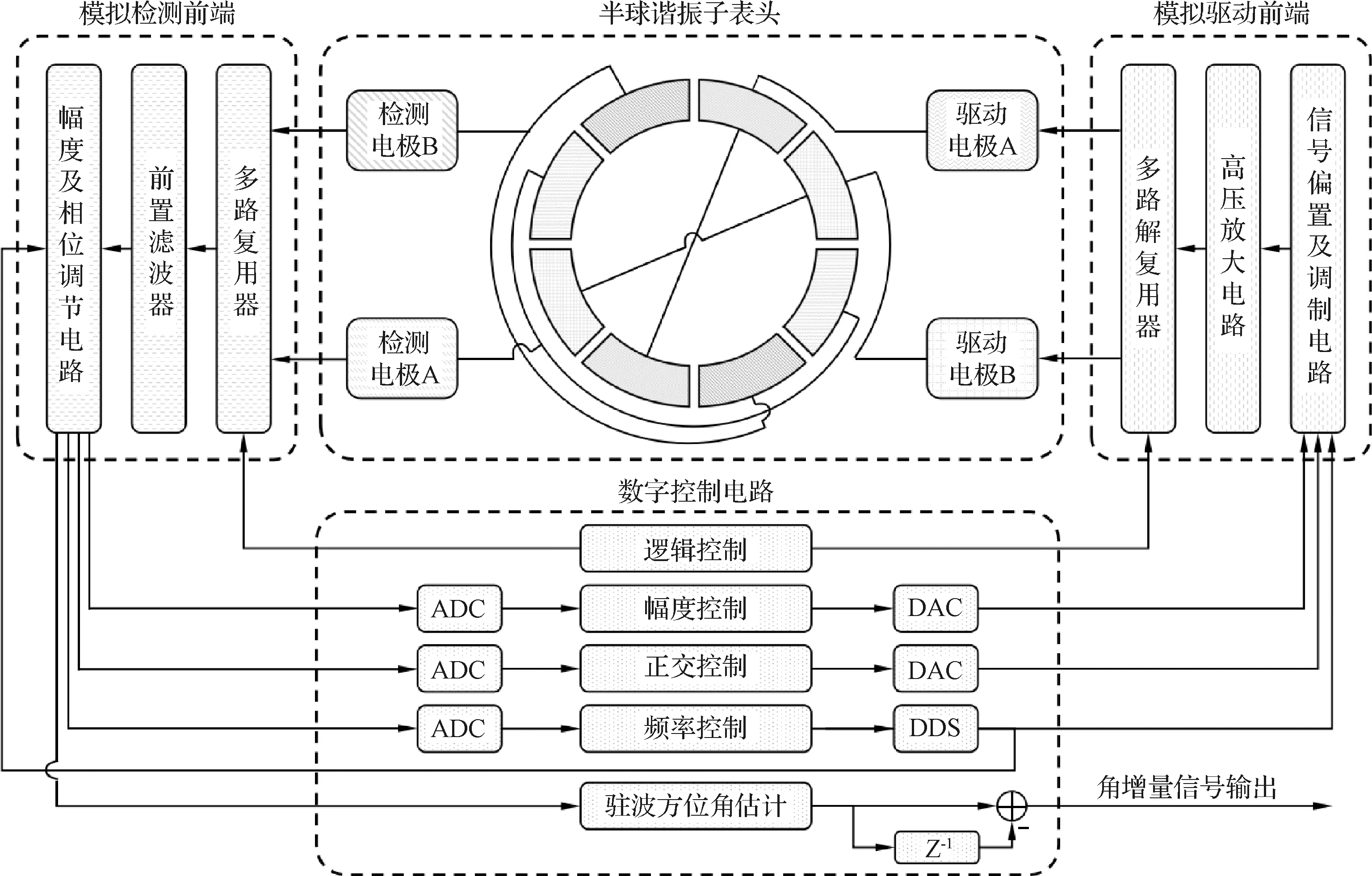

一种针对八电极平板电极式半球谐振陀螺设计的模数混合全角模式控制方案如图8所示。

图8 半球谐振陀螺全角模式控制方案Fig.8 Whole angle mode control method of HRG

1.3.3频率调制控制方案

无论力平衡模式控制方案、全角模式控制方案或者混合工作模式下的全角控制方案,本质上均为通过设计多个互相解耦的控制环路实现谐振子驻波幅度及方位的稳定控制,并通过对谐振子振动幅度的测量估计旋转角速率或角增量。从此角度而言,这些方案可统一为振动陀螺幅度调制控制方案。

目前,国内外一些学者提出了一种基于行波频率调制的全新控制方案,这种方案将谐振子驻波视为正旋与反旋行波叠加的结果,而正旋与反旋行波的频率差则包含了陀螺旋转的角速率信息,以此,实现了一种角速率输出的速率积分陀螺[21-22]。

理想情况下,谐振子运动方程可表示为[13,23]

z(t)=e-ζteikΩzt(C1e-iωnt+C2eiωnt)=

e-ζt[C1ei(kΩz-ωn)t+C2ei(kΩz+ωn)t]

(1)

式中:k为驻波进动系数,Ωz为谐振子绕其对称轴旋转角速率,ωn为谐振子本征振动频率。

由式(1)可知,忽略阻尼作用,半球谐振子驻波可分解为两方向相反行波。记正旋行波频率为ω1,

反旋行波频率为ω2,则有

(2)

两行波频率差为

Δω=ω1-ω2=2kΩz

(3)

则陀螺旋转角速率可表示为

(4)

式(1)~式(4)展示了半球谐振陀螺频率调制控制方案的基本原理。在频率调制控制方案中,需要设计正旋、反旋行波相位检测环路及驱动环路。通过行波相位检测环路跟踪正、反旋行波频率,利用其差值输出角速率信息。通过行波驱动环路补充阻尼造成的振动衰减。此外,频率调制控制方案可在原理上完全消除谐振子本征频率在温度、力场等载荷作用下发生慢变漂移造成的影响,大大改善半球谐振陀螺精度对温度变化较为敏感的情况。这是频率调制方案相对于幅度调制方案最大的优点。

2 半球谐振陀螺补偿技术

半球谐振陀螺加工中的谐振子各向异性及结构缺陷、谐振子装配偏差等均会影响陀螺最终性能。同时,环境温度、力场载荷等的变化也会引起半球谐振陀螺性能的改变[15,24]。为维持陀螺工作性能,需对其施加合理补偿技术,并借此提升惯导系统精度[32]。对半球谐振陀螺的补偿可分为四级,分别为控制方案补偿、器件补偿、系统补偿以及场景补偿。下面分别举例对这四种补偿技术进行讨论分析。

2.1 驻波调制补偿

驻波调制补偿是一种控制方案补偿方法,用于消除半球谐振陀螺部分趋势性未建模误差,提高全角模式下陀螺对小角速率输入的敏感度。

驻波调制补偿原理上是利用驻波控制环路主动驱动驻波旋转的补偿方法[25-26]。由于驻波存在于闭合圆周上,当其每旋转180°时,由频率裂解及阻尼各向异性造成的漂移就会被积分消除。此外,当驱动驻波旋转时,外界向陀螺输入的小角速率叠加驻波主动旋转速率后可以越过振动陀螺原理上的角速率积分死区,提高陀螺对小角速率的敏感度[27-28]。

2.2 电极增益补偿

电极增益补偿是一种器件补偿方法,用于消除谐振子与各电极间距离不等造成的信号增益差异。对于球面电极式半球谐振陀螺,电极增益差异产生的根本原因是谐振子与激励罩、检测基座等装配时三维球心不重合[24]。对于平板电极式半球谐振陀螺,则是谐振子对称轴与电极基板不垂直,存在偏角[23]。

实现方法是在谐振子与电极装配完成后,测量各电极与谐振子构成电容的静值,以此估计谐振子装配参数,从而获得陀螺各电极对驻波激励及检测的真实增益大小,据此设计前馈增益补偿器,消除各电极增益差异,提高驻波控制精度,最终达到提升陀螺性能的目的[23]。

2.3 多陀螺补偿

多陀螺补偿是一种系统补偿方法,在装配了多个半球谐振陀螺的导航系统内分时对各陀螺参数进行标定并补偿[29-30,34-35]。

双平行轴陀螺自校准技术是一种公认行之有效的多陀螺互补偿方法,通过在一系列连续且长度相等的时间片内分别不断翻转两陀螺工作模态,实现两陀螺各自零偏及标度因数的连续在线标定,并实时补偿。由于在相同测量轴向上使用两个陀螺,且两陀螺模态翻转是交替进行的,这就保证了系统中总有一只陀螺处于测量状态,确保了系统的连续测量。这种补偿方法能有效消除温度对半球谐振陀螺输出精度的影响,在不对原有陀螺进行改进的基础上,能将系统测量精度提升近一个数量级[29-30]。

2.4 环境载荷补偿

环境载荷补偿是一种场景补偿方法,用于提高半球谐振陀螺全域工作能力。对半球谐振陀螺性能影响较大的环境载荷主要有热载荷与加速度载荷。

热载荷直接影响谐振子本征振动频率[15],改变陀螺原有工作点,进而导致陀螺零偏及标度因数发生改变[31,33]。事实上,半球谐振子工作模态频率与温度呈线性关系,这意味着谐振子振动频率可精确体现陀螺当前工作热载荷[15]。利用温箱进行循环温度实验,可标定谐振子振动频率与陀螺零偏及标度因数关系,从而在不同热载荷下对陀螺输出进行相应补偿。此外值得一提的是,利用该方式进行热载荷补偿,可避免在导航系统中引入额外温度测量系统或恒温控制系统,可有效降低导航系统体积及功耗,提升系统可靠性。

加速度载荷会改变谐振子形状,破坏驻波原始状态,最终引起陀螺零偏漂移[24]。谐振子支撑杆的横向刚度远小于纵向刚度,因而与半球谐振陀螺敏感轴垂直的横向加速度载荷对陀螺零偏影响最大。这种影响可近似表示为[24]

εg=KAgsin(φ-φ0)

(5)

式中:K为加速度载荷引起陀螺漂移系数,Ag为加速度载荷,φ为加速度载荷与谐振子横向夹角,φ0为与激励及检测电极相关相角。

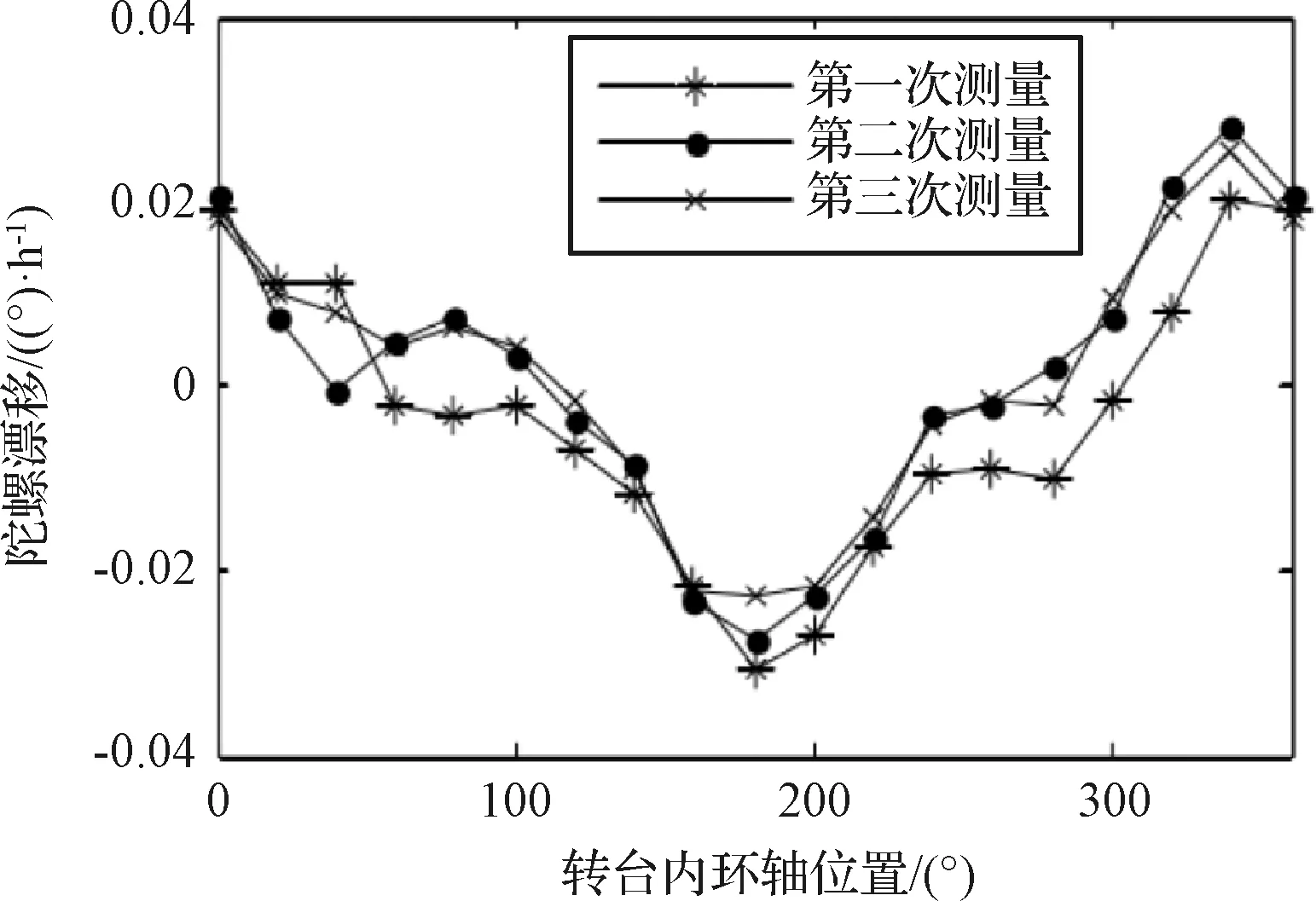

为消除加速度载荷的影响,可在静态环境中利用转台在重力加速度作用下标定陀螺零偏,获得加速度载荷与陀螺零偏变化关系,并在导航系统中利用获取的加速度信息对陀螺输出进行补偿。图9所示为利用双轴转台测试得到的半球谐振陀螺在重力加速度下漂移情况[24]。标定过程中令陀螺敏感轴平行于转台转轴,并与重力方向垂直,当转台逐角位置转动时,重力场产生的重力加速度载荷将分别施加在半球谐振子横向的不同方位上。图9表明,加速度载荷对陀螺的影响具备较好的重复性。

图9 重力加速度下半球谐振陀螺漂移[24]Fig.9 HRG drift under acceleration of gravity[24]

3 展 望

作为哥氏陀螺的典型代表,半球谐振陀螺在为满足航天应用的要求向着更高精度方向发展的同时,也逐渐成为航空、陆地、船舶等中等精度应用场景下的一种全新的选择。在新机遇下,半球谐振陀螺控制及补偿技术必然得到进一步的发展[39-46]。

1)发展频率调制控制技术,增强半球谐振陀螺参数长期稳定性。在传统控制方案中,陀螺驻波受频率、正交、幅度等多个回路控制,当谐振子振动频率等本质参数发生漂移时易引起陀螺性能的变化。利用频率调制控制技术时,谐振子本质参数漂移造成的影响通过差分被消除,可有效增强半球谐振陀螺参数长期稳定性。

2)发展混合工作模式控制技术,提升半球谐振陀螺全域工作能力。现行力平衡或全角模式半球谐振陀螺存在无法回避的缺陷。力平衡模式下,陀螺测量范围小,无法满足航空、陆地等大动态的应用需求。全角模式下,陀螺存在测量死区,无法满足卫星、太空望远镜等指向性要求高的应用需求。利用混合工作模式控制技术,实现不同应用场景的识别和陀螺控制模式切换,可使半球谐振陀螺适应不同的应用环境,提升其全域工作能力。

3)发展环境载荷补偿技术,保障特定工况下半球谐振陀螺性能。与太空环境相比,当半球谐振陀螺被推广至航空、陆地、海洋等环境中应用时,将面临随机振动、过载、温度循环等多种环境载荷的作用,这些环境载荷将影响谐振子驻波的稳定,造成陀螺精度的下降。发展环境载荷补偿技术,削弱环境载荷对谐振子驻波的影响,对于推广半球谐振陀螺的应用意义重大。

4)发展自校准补偿技术,提高半球谐振陀螺导航系统精度。半球谐振陀螺可通过交换激励与检测模态方向实现标度因数等参数的自标定,实现自校准补偿技术。通过在半球谐振陀螺导航系统中引入冗余陀螺,实现角速率及陀螺参数的连续测量和标定补偿,可在不改变陀螺性能基础上有效提升导航系统精度,同时这也意味着可利用较低性能的量产陀螺实现高精度导航系统,有效降低系统成本。

4 结束语

本文回顾了半球谐振陀螺发展历程,通过对国内外最新研究成果的综述,分析了当前国内半球谐振陀螺研制与应用的差距,总结了半球谐振陀螺现阶段发展方向;介绍了半球谐振陀螺驻波激励与检测方法,并分析了力平衡模式、全角模式以及混合模式下半球谐振陀螺的工作特点和不同场景下的应用优势,着重讨论了不同工作模式下半球谐振陀螺驻波控制方案;分析了半球谐振陀螺性能下降机理,并讨论了驻波调制补偿、电极增益补偿、多陀螺补偿及环境载荷补偿技术,为进一步提升半球谐振陀螺精度提供依据;最后结合半球谐振陀螺应用前景,展望了半球谐振陀螺控制及补偿技术的发展方向。