转化炉集气管保温堵头的改造设计及应用

刘功志

(扬子江乙酰化工有限公司,重庆 401254)

转化炉是制备合成气体的设备,它包括蒸汽转化炉、甲醇装置转化炉、制氢转化炉、一氧化碳转化炉等多种类型[1]。集气管是转化炉的重要组成部分,它通常设置在转化炉的底部,其作用是汇集和输送转化炉内制备的合成气体(转化气)。转化气是一种高温(通常不低于900℃)、中压气体,因此,集气管已经不是一个单纯的管路,而是一个需要特殊考虑的高温中压卧式圆筒形承压设备[2]。为实现转化气的单向输送和方便日常检修,集气管的封闭端设有平盖封头以保证密封,封头内部设有保温堵头以实现保温隔热。由于集气管内部长期处于高温中压的恶劣工况环境,其运行状况的好坏,直接关系到转化炉及整个生产装置的安全、稳定和长期运行。因此,为确保安全生产,集气管的使用情况一直是日常检查和大修工作的重点之一[3]。

现有技术中,集气管封闭端保温堵头通常是用耐火砖或耐火胶泥等隔热材料砌筑而成,以满足密封和保温隔热的要求。在实际生产过程中,当需要对集气管内部进行检查、清理或维修时,需要破坏原有的耐火砖或耐火胶泥堵头;而当作业完成后,又需要重新砌筑堵头来完成密封。这不仅使得维护人员在作业时劳动强度大、劳动条件差、作业效率低,而且增加了维护成本。同时,因该堵头要求具备良好的密封和保温隔热性能,这使得堵头的砌筑工作技术要求较高,操作难度较大,进一步造成了集气管的维护作业极为不便。

为了克服现有技术的上述缺陷,我公司委托某环保公司开发了一种用于转化炉集气管封闭端的新型保温堵头装置,并将其用于对原有封闭堵头进行改造,以期使得转化炉集气管的维护作业更为方便,降低工人劳动强度,改善劳动条件,提高作业效率,增强保温效果,降低维护成本。

1 集气管封闭端堵头的改造设计

1.1 堵头装置的结构设计

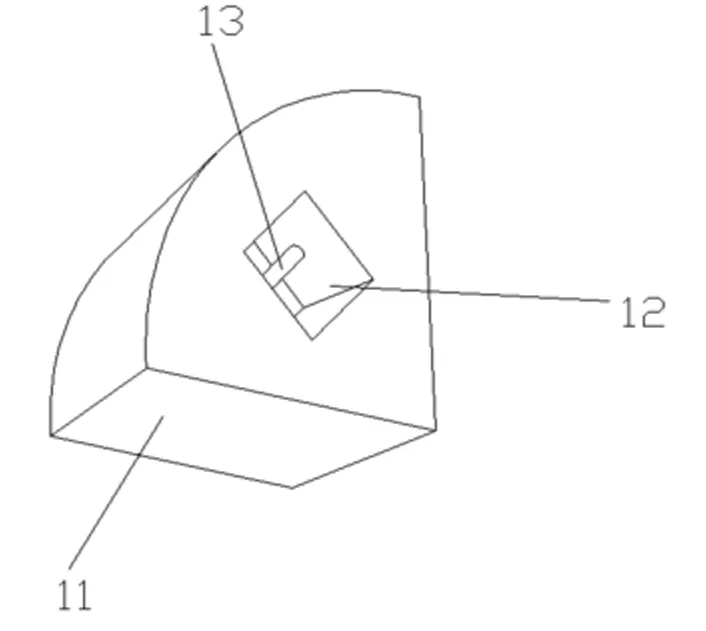

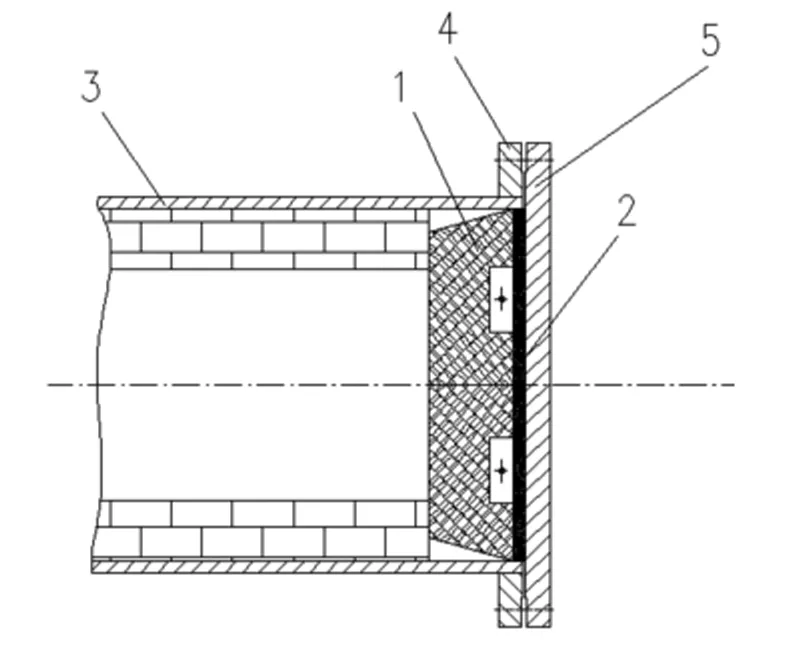

如图1所示,新型保温堵头装置由真空成型隔热堵头和隔热毯组成,隔热堵头又由若干真空成型隔热块(见图2)组成。隔热堵头的直径略小于集气管的内径,而隔热毯的直径大于集气管的内径。在实际使用中,隔热堵头呈圆锥台结构,各隔热块依次紧密接触,隔热堵头的大直径端与隔热毯紧密接触(见图3)。隔热块靠近隔热毯的一端设有盲孔,盲孔内设有拉手,拉手用耐蚀性较强且成本较低的304或316不锈钢制成。

1-真空成型隔热块,2-隔热毯

11-隔热块,12-盲孔,13-拉手

1-隔热堵头,2-隔热毯,3-集气管,4-法兰盘,5-法兰盲板

1.2 隔热材料的选择

传统的耐火砖或耐火胶泥隔热材料已不适应现代保温设备的需求,它们存在着体积密度大、导热系数大等缺点,这不仅使设备的维护不方便,而且还增加了运行成本[4]。耐火陶瓷纤维是一种新型环保隔热材料,其主要成分是SiO2和Al2O3,具有优良的隔热性能,已在石化、冶金、建材、电力、航空航天等行业的隔热领域得到了广泛应用,并取得了令人满意的效果;与一般隔热材料相比,耐火陶瓷纤维具有重量轻(陶瓷纤维折叠模块炉衬比轻质隔热砖衬轻75%以上,比轻质浇注料衬轻90%)、耐火度高(最高可以超过1580℃)、热容量低(仅为耐火砖的1/72)、导热系数小、化学稳定性好、耐热震性好等优点,可带来良好的保温隔热效果,尤其对于高温工业炉,其优点更为突出[5-6]。陶瓷纤维种类较多,选择时需要考虑以下几个因素。

1.2.1 环境的氧化还原性与化学稳定性的关系

在集气管内,还原性气体CO、H2的含量分别为22%~23%、66%~67%,陶瓷纤维中的SiO2在高温还原性气氛中会发生“硅迁移”,其反应如下[2]:

SiO2+CO → SiO↑+CO2

SiO2+H2→ SiO↑+H2O

为确保耐火材料的正常使用,防止产生“硅迁移”现象,陶瓷纤维材料选择高铝型纤维,其Al2O3含量为55%~60%,最高连续使用温度为1050℃。

1.2.2 导热系数与密度等的关系

不同应用形态的陶瓷纤维,其气孔率和密度不同。陶瓷纤维的导热系数随体积密度增大而减小,但减小的幅度逐渐降低;当体积密度超过一定范围后,导热系数反而有增大的趋势。这种变化规律受到制品的气孔率、气孔大小及气孔性质的影响。陶瓷纤维刚性制品的最佳体积密度范围为0.3~0.4 g/cm3。

1.2.3 分类温度与使用温度的关系

分类温度即最高使用温度,具体定义为耐火纤维制品在非荷载条件下加热保持24 h,高温线收缩率为4%时的测试温度。长期安全使用温度是指耐火纤维在一定温度下保持24 h,高温线收缩率≤2.5%时的测试温度。为保证使用效果及使用寿命,陶瓷纤维不宜在最高使用温度下长期使用,应在长期安全使用温度下使用。在不受外力的情况下,陶瓷纤维在低于长期安全使用温度下服役,其使用寿命可以达5~10年。

综上,新型保温堵头的隔热块由耐火高铝陶瓷纤维真空成型板制成,具体制作过程是将分散均匀的料浆(包括陶瓷纤维、分散剂、有机和无机结合剂、添加剂)注入模具,采用湿法真空成型工艺加工而成。它具有低热容量、低热导率、吸音降噪性能好、尺寸精准、耐压强度高、良好的热稳定性和抗热震性等优点。同时,该材料具有良好的韧性,且平整度好、易切割安装、施工方便,其主要技术性能指标见表1。在具体使用时,隔热块可根据需要选用分类温度为1260℃或1400℃的耐火高铝陶瓷纤维真空成型板制成。

新型保温堵头的隔热毯由高铝陶瓷纤维毯剪制而成,其内不含任何有机结合剂,可确保其在高温及低温工况下均具有良好的稳定性和可造性,并具有低导热率、低热容量、优良的化学稳定性和热稳定性。同时,陶瓷纤维毯为软性材质,其形状上具有可塑性和回弹性[6-7]。

1.3 隔热堵头厚度的确定

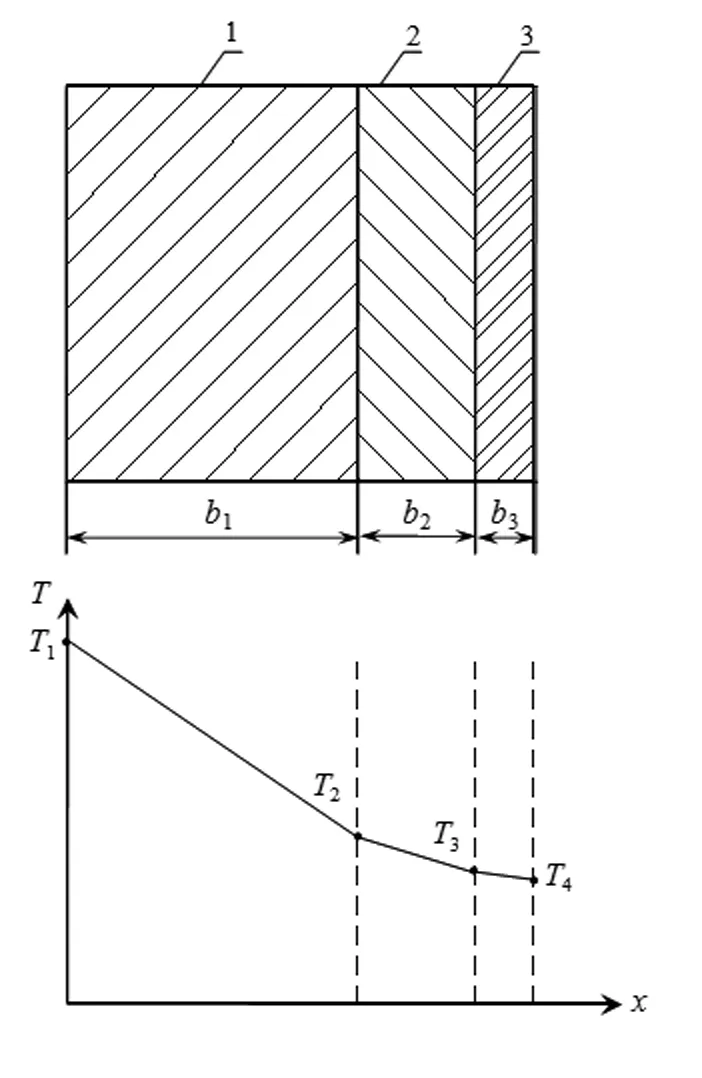

隔热堵头的厚度可以根据传热计算来确定。根据多层平壁一维稳态导热模型[8](见图4),忽略固体在接触界面上的接触热阻,不考虑集气管内转化气流动的影响,周围环境按无风情况考虑。对于三层热阻的串联稳态导热,通过各层的热通量相等,有

1-隔热堵头,2-隔热毯,3-法兰盲板

上式中:q—热通量,W/m2;b—壁厚,m;k—平壁导热系数,W/(m·K);T —壁面温度,K。

已知隔热堵头的导热系数为k1=0.15 W/(m·K);隔热毯的导热系数k2=0.15 W/(m·K),安装压缩后的厚度b2=15 mm;法兰盲板(Q235A材质)的导热系数k3=48.85 W/(m·K),厚度b3=40 mm。根据设计要求,集气管内正常工作温度在900℃左右,隔热堵头外侧的壁面温度不超过160℃,法兰盲板的外表面温度不超过80℃,据此取隔热堵头内侧的壁面温度T1=900℃,隔热堵头外侧的壁面温度T2=160℃,法兰盲板外表面壁温T4=80℃。由式(1)计算可得:隔热堵头厚度b1=140 mm,综合考虑,隔热堵头厚度采用b1=150 mm。

1.4 新型保温堵头装置的特点

(1)隔热堵头由若干隔热块组成,每个隔热块均为完全相同的扇形结构,其加工和制造方便。同时,隔热堵头的整体圆锥台结构具有导向作用,这使得隔热堵头在集气管内的装拆更为方便。

(2)每个隔热块均设置有盲孔和拉手,操作人员可借助拉手抓取隔热块,使隔热块的装拆更为方便。同时,在装拆该堵头装置时,可分次装拆隔热块,一方面避免了因隔热堵头整体尺寸较大而造成重量较重,一次性拆装不方便。另一方面,当需要对集气管进行检查、维修作业时,只需取出一块隔热块,无需取出整个隔热堵头。这使得集气管的检查、维修更为简单方便,同时,大大降低了工人的劳动强度,提高了作业效率。

(3)设置具有良好柔软性及回弹性的隔热毯覆盖在隔热堵头的大端面上,可以有效封堵隔热堵头周边与集气管内壁的缝隙以及各隔热块之间的缝隙,确保了堵头装置的结构完整性,避免了热量从缝隙处逸出。该堵头装置安装完成后,将法兰盘与法兰盲板通过螺栓连接,可实现堵头、隔热毯及法兰盲板三者间的紧密结合,确保了整个装置的密封及保温隔热效果。

(4)新型堵头由耐高温且强度较高的陶瓷纤维制成,其重量轻、性能稳定、使用寿命较长,并可重复使用,很大程度上降低了使用成本。

2 改造后使用效果

根据设计,本公司CO1#、CO2#转化炉集气管保温堵头均采用全新的材质和结构,用新型保温堵头装置取代了原来的砌筑耐火砖的隔热形式,使得堵头的装拆更为方便,在转化炉集气管的检查、维修作业中,操作人员的劳动强度大大降低,作业效率明显提高。

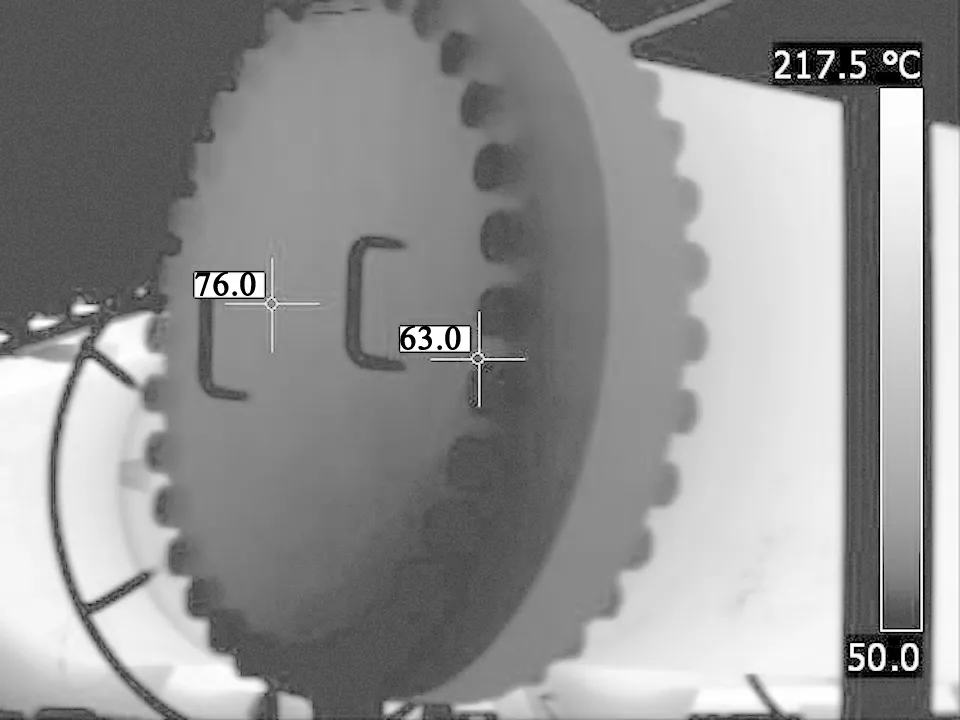

为了评估改造后的使用效果,采用红外热像仪对改造后的集气管封闭端堵头进行检测,测试结果见红外热成像图(图5)。红外热成像图采用不同的颜色表示不同的温度,可以直观地反映被测物体表面的温度分布状况[9]。使用全新结构的保温堵头后,法兰盲板外表面温度分布比较均匀,最高温度为76℃,平均温度约为70℃,完全达到了设计要求,且远低于原保温方式的外壁温度,说明开发的新型保温堵头装置具有良好的密封及保温隔热能力。

图5 改造后集气管保温堵头的热成像图

3 结语

开发的新型保温堵头装置极大地方便了转化炉集气管的日常检查与维护,大大降低了工人的劳动强度,提高了作业效率,降低了维护成本。改造后,从半年多的使用情况来看,该装置运行稳定,密封及保温隔热效果良好,未出现超温情况,法兰盲板外表面温度一直低于规定值80℃,达到了设计要求,说明本次改造取得了成功,同时也为转化炉集气管封闭端保温隔热结构的改造积累了经验。