基于UWB 的矿井机车测速系统

刘世森

(1.中煤科工集团重庆研究院有限公司,重庆400039;2.瓦斯灾害监控与应急技术国家重点实验室,重庆400037)

《煤矿安全规程》(2016 年修订版)第392 条规定:采用无轨胶轮车运输时,运行中应当符合下列要求:运行速度,运人时不超过25 km/h,运送物料时不超过40 km/h。《金属非金属地下矿山无轨运人车安全技术要求》2017 年的征求意见稿中明确提出行驶速度不得超过30 km/h。学者根据公开的论文报道2013—2017 年期间在全国煤矿共发生各类生产事故死亡事故1945 起[2],交通运输死亡事故409起,仅次于顶板事故,位居第2 位。相关学者对矿井机车测速方法进行许多研究[3-7],通过合理的控制车速可以有效的较少和预防交通运输事故。矿井无线实时定位技术是国内外研究热点,UWB 技术具有定位精度高、抗干扰和抗多径能力强[8-9],为此提出一种基于UWB 的矿井机车测速系统设计方案,对矿井机车进行精准定位和准确测速,能够提高执法依据。

1 系统架构

基于UWB 的矿井机车测速系统主要由车载卡、本安型读卡器、电源、工业环网平台和服务器等组成。本安型读卡器通过光纤或者网线就近接入交换机,再通过光纤向下传输,本安型读卡器之间通过光纤或网线相连。在巷道方向沿车辆行进方向间隔一定距离安装本安型读卡器,当安装在车辆上的车载卡进入到本安型读卡器无线覆盖范围内时,采用UWB 方式与本安型读卡器进行无线交互,并实时上传至服务器,服务器根据收到的信息计算出车辆的平均速度,最终在web 终端进行显示。

2 定位原理

UWB 技术是一种基于脉冲的技术,其脉冲小于1 ns,测距精度可达亚米级,具备发射功率低、抗干扰性强等优点。UWB 精确定位方式主要有到达时间法(TOA)和时间差定位法(TDOA)[10-11]。研究以TOA方法为基础的TWR 单程测距方法。

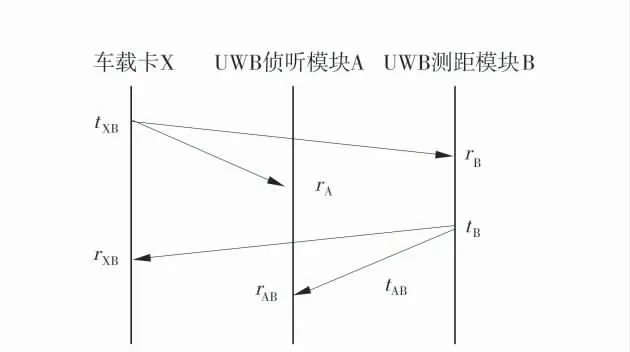

矿井机车测速是基于车辆定位设计的,针对矿井一维线性空间,本安型读卡器采用双射频UWB模块设计,同时设置测距模块和侦听模块,即可完成读卡器两侧待定位目标的定位和定向,本安型读卡器定位原理图如图1,读卡器包括测距模块、侦听模块、射频天线、时钟单元、网络模块及微控制器模块。测距模块用于与车载卡进行无线交互并记录信号发送和接收时间戳,侦听模块用于接收信号并记录无线信号交互过程中的信号到达时间戳,网络模块用于读卡器之间或与交换机的通信连接。定位工作时序图如图2。

图1 本安型读卡器定位原理图Fig.1 Positioning schematic of intrinsically safe card reader module

定位工作时序其步骤如下:①由车载卡X 发起广播请求信号,并记录测距请求信号发送时间戳tXB,发送到UWB 侦听模块A 和UWB 测距模块B;②UWB 测距模块B 与UWB 侦听模块A 收到车载卡X 的信号后,测距模块B 和侦听模块A 分别记录测距请求接受信号时间戳rB和rA;③测距模块B 发送测距应答信号到车载卡X 与侦听模块A,测距应答信号为广播包,并记录发送时间戳tB;④侦听模块A 接收到测距应答信号可以获得时间戳信息rAB,车载卡X 收到信号后,记录测距应答信号时间戳rXB。车载卡X 到UWB 测距模块B 的距离d 为:

图2 定位工作时序图Fig.1 The diagram of positioning sequence

式中:c 为电磁波在介质中的传播速度,一般以真空中的光速来代替。

在获取了车载卡的距离信息之后,仍然无法确定车载卡在一维线性巷道环境中的绝对位置,车载卡判定方向过程如下。

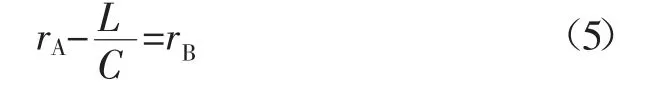

由于侦听模块A 和测距模块B 之间的距离L为恒定值,则有:

若车载卡在本安型读卡器的左侧,有:

将式(2)代入到式(3)中,当车载卡在本安型读卡器的左侧时有:

若车载卡在本安型读卡器的右侧,有:

将式(2)代入到式(5)中,当车载卡在本安型读卡器的右侧时有:

根据式(4)和式(6)可知,通过计算的值,即可完成车载卡方向的判定,结合距离信息d 即实现车载卡的定位。

综上所述,根据车载卡、测距模块以及监听模块所记录的时间戳信息,实现了在计算车载卡与读卡器之间距离的同时也完成对车载卡相对于读卡器的方向的判断,结合读卡器自身的位置信息,可以实现在一维环境下对车载卡的精确位置信息的获取。根据该定位原理可以同时完成单个读卡器两侧的定位,且车载卡与读卡器只需进行单次测距,测距耗时缩短,从而增加车载卡的续航时间,同时也减少了无线信道的占用,增加了系统的容量。

3 测速原理

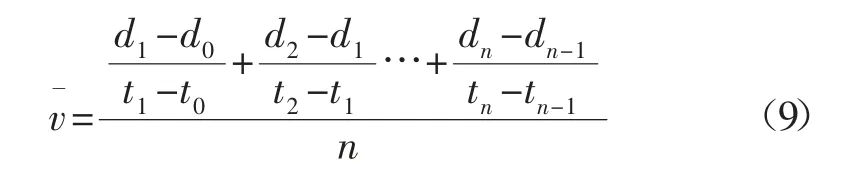

车辆运行速度:

式中:△t 为车辆运行的时间,s;△d 为在此时间段内车辆运行的实际距离,m。

设车辆在在ti时刻的位置信息为di,其中i=0,1,2,…,n,服务器计算车辆某一瞬时速度vi-1为:

服务器计算某一控制路段的平均速度v¯为:

4 读卡器

本安型读卡器硬件构成框图如图3。微控制器选用STM32F407ZGT6,带有FPU 的32 位Cortex-M4内核微处理器,主频高度168 MHz,15 个通信接口。DW1000 符合IEEE802.15.4-2011 超宽带标准,定位精度可达厘米级,支持TOA 测距和TDOA 精确定位[12]。在110 kpbs/s 通讯速率情况下,理想条件下DW1000 最大测距距离为60 m,不符合矿井现场应用需求,故需增加功率放大器,以便增加最大无线覆盖距离。工业交换机处理器具备3 路光口和2 路网口,可进行读卡器之间级联。电源管理模块负责芯片的供电控制。

读卡器软件流程如图4。读卡器上电后,首先对CPU 系统和UWB 芯片进行初始化配置,等待车载卡所发送的入网请求帧,当收到车载卡的入网请求帧后,向车载卡回复入网响应帧;当车载卡入网完成后,按照TOA 测距原理完成与侦听模块和监听模块的无线信息交互;UWB 无线信息交互过程完成后,按照通信协议将定位结果通过光纤传输到服务器进行数据处理。

图3 本安型读卡器硬件构成框图Fig.3 Block diagram of the hardware configuration of intrinsically safe card reader

图4 读卡器软件流程图Fig.4 Software process of the card reader

5 车载卡

车载卡要求使用寿命长,故主控模块采用ARM低功耗处理器微处理器,采用浇封电池满足本安电路设计,UWB 射频模块参照定位读卡器硬件进行设计。车载卡硬件主要由以下几个模块组成:ARM 低功耗处理器、DW1000 射频芯片、功放、按键、振动传感器、电源芯片和电池等。

车载卡软件流程如图5。车载卡上电后,首先进行初始化配置,然后主动扫描网络,发送入网请求帧,申请测距时隙,当收到读卡器回复的入网响应帧后,入网成功,车载卡与读卡器之间建立起一对一的无线通讯连接,采用TOA 测距方式与读卡器进行UWB 无线信息交互,直至测距成功;测距成功后,为了节省功耗,车载卡进入掉电模式,等待定时器定时唤醒进行下一轮定位。车载卡如果入网不成功,则直接进入低功耗休眠状态,周期性进行入网请求,直至入网成功。

图5 车载卡软件流程设计图Fig.5 Software process of the vehicle card

6 试验结果

为验证系统性能,在山东省兖矿集团济宁三号井搭建测速系统,按照每隔500 m 布置1 台读卡器,共布置5 台读卡器,车辆携带车载卡进行测速测试,分别设定为15、20、25、30、35 km/h,针对不同速度进行8 个来回测试,其中实际车速为车辆仪表盘上显示的车速,测试实验的实际车速、测量车速和平均误差值见表1。由表1 可知本方法测速误差控制在2%以内,仍然在可以接受的范围内,满足巷道环境的车辆测速应用,系统设计合理。

表1 速度平均估计值及误差Table 1 Average estimated value and error of speed

7 结 语

提出了提出了一种基于UWB 的矿井机车测速系统设计方案。阐述了系统的总体组成架构,设计了适用于矿井一维线性空间的定位方法,读卡器采用基于TOA 测量方法的双射频模块设计,同时设置测距模块与监听模块以实现对机车的精确定位和方向识别,单次测距时间短,分析了基于无线定位的机车测速原理,详细介绍了读卡器和车载卡的硬件、软件设计,试验结果表明机车测速误差控制在2%以内,满足现场测速应用。