建筑工程中型钢混凝土组合结构施工技术的应用分析

黄欣

(五矿二十三冶建设集团有限公司,长沙410000)

1 引言

根据我国建筑工程建设情况分析可知,型钢混凝土组合结构应用广泛,其在保证构件承载力的同时可有效减少构件所占空间,有利于增加建筑实际使用空间,同时抗震性、经济性均较好。本文主要围绕此结构施工技术展开分析【1】。

2 型钢混凝土组合结构分析

20 世纪90年代起,组合结构在建筑领域逐渐推广开来,如型钢混凝土、管混凝土组合结构等。型钢混凝土组合结构简称SRC 结构,实现了钢筋、混凝土、型钢的优化组合,实际运用优点可归纳如下:

1)与钢筋混凝土结构相比,优势如下:(1)承载力更高,通过型钢的使用,有效提高构件刚度;(2)抗震性能更好,构件延性表现好;(3)施工进度快,钢结构可提供一定承载力,模板工程量减少。

2)与钢结构相比,优势如下:(1)有利于节约钢材,在保证构件性能的基础上,可节约超过50%的钢材;(2)构件稳定性更好,SRC 结构通过型钢与混凝土共同受力,局部、整体稳定性均优于纯钢结构;(3)耐火、耐腐蚀性较好,型钢混凝土组合结构中,混凝土在一定程度上可起到保护钢材的作用,更好地防止腐蚀、火灾等问题的产生。

综上所述,型钢混凝土组合结构,无论是在构件受力性能、耐久性能,还是在施工可行性、经济性方面均具有显著优势,尤其适用于高层、超高层建筑以及抗震设防烈度较高区域【2】。

3 建筑工程中型钢混凝土组合结构类型与施工技术

3.1 型钢混凝土组合结构类型

根据我国建筑行业中型钢混凝土的应用情况分析可知,其主要分为全型钢混凝土结构与局部型钢混凝土结构2 种,尤以后者的运用更为广泛【3】。在实践中,由于配钢型式的不同,可分为实腹式、空腹式2 类(见图1)。

图1 型钢混凝结构截面形式

上述2 种型钢混凝结构各有优缺点,具体如表1 所示。

表1 2 种型钢混凝结构特点

3.2 型钢混凝土组合结构施工技术

下文主要就型钢混凝土柱、梁施工工艺流程与技术要点展开论述。

3.2.1 型钢柱施工技术

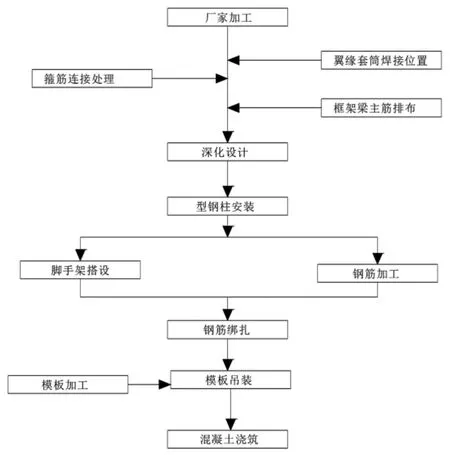

1)工艺流程(见图2)

图2 型钢混凝土柱施工工艺流程

2)技术要点

型钢混凝土柱施工技术要点如下:

1)型钢柱制作:型钢柱由厂家统一制作加工,加工前需根据设计蓝图对型钢柱进行深化设计,优化梁主筋排布位置和锚固方式,明确钢筋穿孔准确位置,保证型钢柱制作精确满足要求,必须严格把关,确保型钢构件质量合格【4】。

2)型钢柱安装:柱脚包括埋入式、非埋入式,后者柱脚底板安装于基础顶面,前者柱体插入基础,稳定性好、承载力高,但施工相对复杂,具体需根据实际情况选用施工方法;柱脚施工定位准确、固定牢固后,方可继续安装型钢柱,核对安装图纸、构件编号,确认无误后依次吊装型钢柱,精确定位、校正后焊接,控制好焊接顺序与温度。

3)钢筋工程:型钢柱安装完成后,绑扎柱纵向钢筋与箍筋,由于柱纵筋与型钢梁存在交叉的问题,需根据实际情况考虑不同处理方法,如:型钢梁较小时,将纵筋集中在矩形柱四角,避开型钢梁;型钢梁较大、柱纵筋较多时,纵筋遇梁时切断,采用钢筋连接器与型钢梁翼缘板相连;箍筋以L 形、U 形为主,柱头采用开口箍筋。

3.2.2 型钢梁施工技术

1)工艺流程

完成型钢柱安装后,方可继续进行型钢梁的吊装,工艺流程分2 种:(1)先安装梁底纵筋、后安装型钢梁;(2)先安装型钢梁、后安装梁底纵筋。前者较为常用,后者操作复杂,仅当项目实施中明确要求先吊装型钢梁时方会采用。

2)技术要点

型钢梁的安装与型钢柱基本一致,具体要点可归为:(1)型钢梁制作:由工厂统一制作,根据设计图纸、深化设计下料,所有构件加工制作完成后,做好预拼装、编码;(2)底部纵筋安装:按施工图纸绑扎钢筋,焊接牢固;(3)型钢梁安装:适当位置焊接耳板吊装吊点,稳定吊装,型钢梁就位后做好纠偏工作,梁翼缘处焊接、梁腹板处螺栓连接或焊接;(4)完成上部纵筋、箍筋和拉结筋安装。

3.2.3 混凝土施工技术

完成上述作业后,方可实施柱模板、梁模板安装,严格按施工图纸进行模板安装、检查与矫正工作,验收合格后浇筑混凝土。

1)柱混凝土浇筑:柱底部浇筑同标号砂浆,厚度控制在50mm,防止烂根;混凝土分层浇筑,每层厚度≤500mm,由于型钢骨架的存在,混凝土流动性较差,必须充分振捣,钢筋密集区可采用φ30mm 振捣棒与钢筋钎进行振捣【5】。

2)梁混凝土浇筑:从梁的一侧下料,使用振捣棒将混凝土向梁另一侧赶,直至另一侧出现混凝土后,两侧同时振捣,严格控制振捣时间、监测模板变形情况。

4 工程案例

4.1 工程概况

本文仅以某住宅工程项目为例展开分析。此项目占地面积、建筑总面积为2.23×104m2、14.24×104m2,2 栋住宅楼高度分别为地上42 层(1#楼,155m)、36 层(2#楼,135m),组合型钢混凝土框剪结构,具体型钢柱、梁设置情况如表2 所示。组合构件施工是项目重难点所在。

表2 型钢柱、梁设置情况

4.2 材料与设备

1)型钢柱材料。钢材:Q345B 钢材;螺栓:扭剪型高强度螺栓;焊接:坡口熔透焊缝、角焊缝。

2)钢筋与连接套筒。钢筋:RRB400 钢筋;钢筋连接:滚压直螺纹接头。

3)模板体系材料。面板:18mm 厚木模板,60mm 厚定型组合钢模板;龙骨:18 号槽钢柱箍+φ18mm 可拆式对拉螺栓。

4)C40、C50 混凝土。 水泥:P.O42.5 水泥;掺和料:I 级粉煤灰;外加剂:JG-2A、UEA。集料:φ5~20mm 碎石+细度模数2.6~2.9 的砂。

5)施工设备。起重设备:QTZ80C(5613)1 台、QTZ80C(5512)塔吊1 台;汽车泵:混凝土臂架泵(臂长48m)、混凝土车载泵。

4.3 施工技术要点

本项目型钢混凝土柱、梁施工技术要点如下:

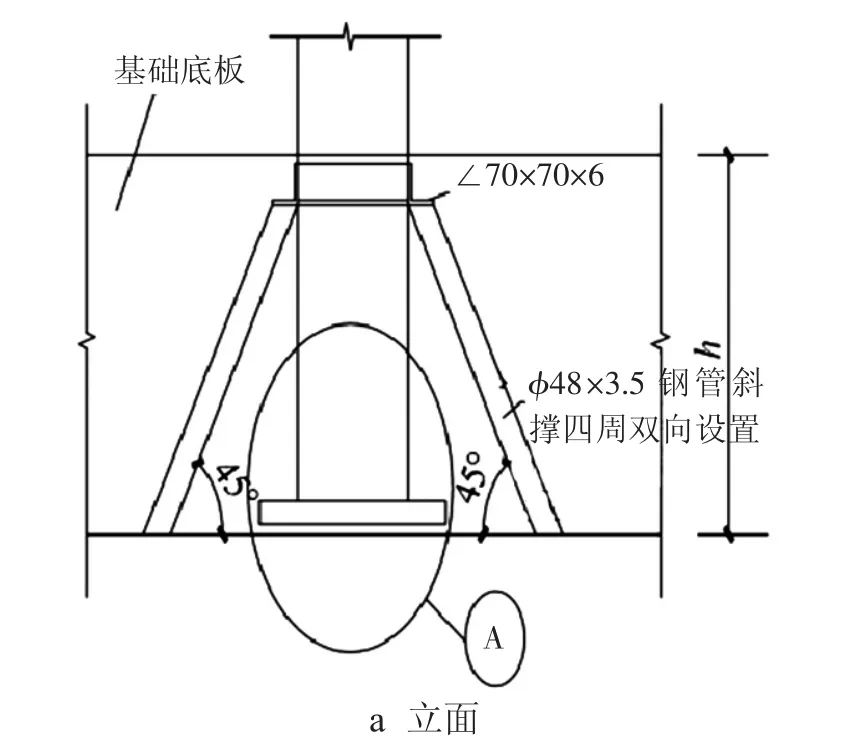

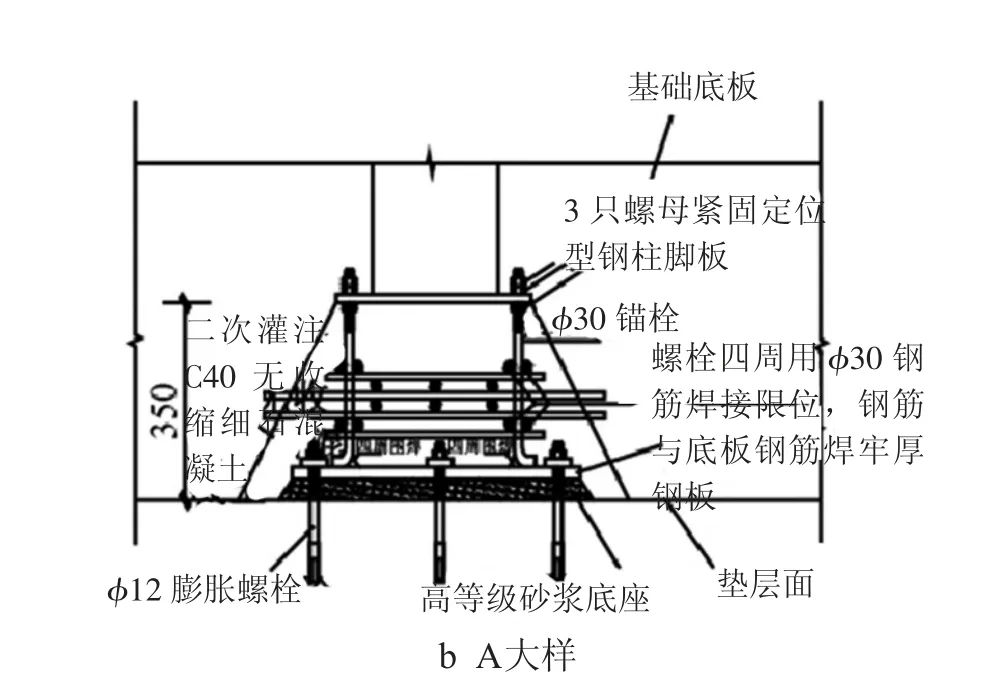

1)型钢柱脚埋置:本项目采用埋入式柱脚,原设计每根柱脚埋入基础筏板下1.1m(筏板厚2.3m),由于受到地下水的影响实际施工中将埋入深度改为2.3m。本工程型钢柱高度超过3.4m,单根重量达到15kN(1.5t),采用地脚螺栓固定容易出现移位情况,采用斜撑进行加固(见图3)。

图3 型钢柱加固措施

2)型钢柱安装:本项目根据施工图进行型钢柱深化设计与加工,做出钢筋排列图,加工厂统一加工、制作,工厂车床制孔;型钢柱3 层一截(10.5m),吊装就位,将连接板与耳板的螺栓拧紧后焊接。

3)梁、柱、墙钢筋施工:本项目柱箍筋较大、梁柱接头处钢筋预留孔密集,施工中适当补强,钢筋无法避开型钢时,型钢上预焊直螺纹套筒,现场连接钢筋。

4)混凝土浇筑:本项目钢筋绑扎完成后,间距30~40mm,混凝土不易充分灌注,必须留足排气孔,混凝土坍落度160~180mm,注意对称、均匀下料,充分振捣。

5 结语

综上所述,型钢混凝土组合结构承载力大、抗震性优越、综合效益好,可满足大型、高层建筑施工需求。型钢混凝土组合结构作业中,所有钢构件统一由加工厂加工,验收合格后方可运输至施工现场,型钢柱、梁以及钢筋依次安装,确保节点构造处理可靠,现场混凝土浇筑需充分振捣,保证最终组合结构成型质量满足要求。