浅谈钢板矫直工艺在商用车上的应用

文/滕晓华·机械工业第九设计研究院有限公司

在卡车底盘上,最核心的零件就是左右纵梁及加强梁,它相当于整车的“脊梁”,在安全性上起着很重要的作用,因此,对纵梁及加强梁所使用的钢板有很严格的要求,包括材质、强度、几何尺寸等,常规板厚为5 ~8mm,屈服强度为355 ~500N/mm2,腹宽为150 ~320mm,翼高为40~95mm,长度为4000~12000mm。本文重点介绍纵梁板的侧弯矫直工艺原理及其在商用车上的应用情况。

纵梁及加强梁钢板毛坯加工工艺的发展

纵梁冲压成形对钢板的直线度要求很高,尤其是宽度方向上的侧弯(俗称镰刀弯),其精度要求在10m 长度内侧弯量要在±4mm 之内。侧弯过大,冲压出来的纵梁翼面就会出现高度差,对梁的整体强度产生严重影响。然而,钢板在轧制、冷却、存储、运输过程中,必然产生不同程度的内应力,这种应力在剪切过程中得到释放,产生侧向变形。为达到侧弯精度的要求,传统工艺方法是采用封闭落料的形式。这种工艺过程是,首先将钢板剪切成长方形毛坯板,其长宽尺寸比纵梁板净尺寸均增加60 ~80mm,剪切后钢板的应力得到释放,呈镰刀弯形,之后再完成落料,达到净尺寸要求,如图1 所示。这种加工工艺无疑降低了板材利用率,增加了材料成本。

在汽车市场竞争激烈的今天,降低成本就是抓住企业经济命脉。因此,各车企都采用各种手段节约挖潜。例如,有的企业在钢材选材上使用内应力较低的钢材品种,但即使是最好的钢材热轧工艺,也无法确保轧制钢板各部分内应力降至可控范围内;有的企业采用辊子碾压矫直,即采用类似冷轧的方式,使上下两个轧辊形成一定角度,碾压钢板凹进的一侧,使之弯向另一侧,从而达到矫直的目的,但这种碾压方式不但速度慢,而且因每张板应力的个体差异,无法有效控制回弹,矫直效果并不理想;还有中小企业甚至采用人工大锤锤击方式来矫直钢板,虽然成本低,但是劳动强度、噪声环境以及钢板表面留下的锤痕等,都是无法解决的难题。由此可见,以上各种方式都无法在现代化企业中大范围推广。

德国山德维克公司研制的“钢板矫直机”是该公司的专有技术,具有世界一流水平,目前世界仅三家企业在使用,分别为德国MAN 工厂、印度TATA 工厂及一汽鞍钢加工配送有限公司。该设备能够解决纵梁、加强板单倍尺毛坯的侧弯问题,可与开卷横切线联线生产(图2),最高线速度可达40m/min,矫直后产品侧弯达到了每10m 低于±4mm 的标准,从而改进了商用车纵梁生产工艺(图3),取消纵梁及加强梁的封闭落料,能够节约大量原材料,节约价值非常可观。

钢板矫直

金属力学特性

我们知道,卡车纵梁及副梁的材料都属于低碳钢,其拉伸曲线图见图4,曲线的纵坐标为载荷(P),横坐标是绝对伸长量(△L),由图4 可见,载荷比较小时,试样伸长量随载荷增加成正比例增加。载荷超过Pe后,拉伸曲线开始偏离直线。载荷在Pe以后阶段,试样在加载时发生变形,卸载后在内应力的作用下,变形能完全恢复,该阶段为弹性变形阶段。当载荷超过Pe后,试样在继续产生弹性变形的同时,将开始产生塑性变形,进入弹塑性变形阶段。此时,若在载荷Pp作用下试样变形后卸载,弹性变形将恢复,塑性变形被保留,试样的伸长只能部分地恢复,而保留一部分残余变形。当载荷达到Ps时,在拉伸曲线上出现锯齿或平台,即载荷虽然保持不变或发生波动,而试样继续伸长(变形量继续增加),这种现象称为屈服,由此看出,作用力必须大于屈服点时才能有效地校平、矫直钢板。德国山德维克公司研制的“钢板矫直机”,就是利用金属这一特性通过校平辊去应力,然后通过施加侧向作用力来实现钢板矫直的。

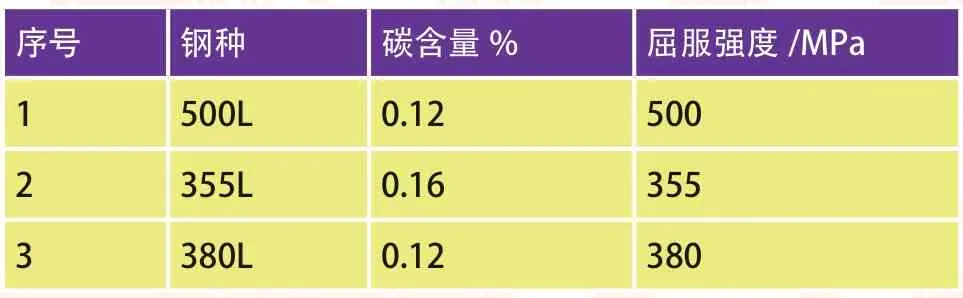

常用纵梁及加强梁钢板材质及屈服强度如表1所示。

表1 常用纵梁及加强梁钢板材质及屈服强度

矫直机的机构组成及原理

按照工件行走顺序,矫直机的结构(图5、图6)依次为:

⑴入口测量装置,测量钢板矫直前的侧弯数据。

⑵入口送料辊,使钢板进入矫直机获得足够的动力。

⑶压紧辊,由相距一米的两组辊子组成,可根据钢板工件的厚度,将其沿Z 轴方向夹持住,同时每组辊子皆可实现沿X 轴方向的对中位移,实现夹紧。

⑷夹紧缸,根据钢板工件的宽度,推动夹紧辊到适合位置。

⑸校平机,由上10 辊、下11 辊组成,对钢板工件实施碾压,达到去应力及塑变的目的。

⑹矫直辊,与压紧辊结构相同,对被夹持住且已塑变的钢板工件施加合理的侧向作用力,达到矫直的目的。

⑺矫直缸,推动矫直辊,实现相对或同向位移。

⑻出口测量装置,测量钢板矫直后的侧弯数据。

从矫直机原理图看出,仍有两个矫直盲区,第一,矫直缸由长度方向两组辊子组成,两组辊子相距500mm,这段距离在钢板的矫直过程中,无法对钢板头尾各500mm 内的板料矫直。第二,矫直缸与夹紧缸相距3m,对长度小于3m 的钢板不能矫直,但这些问题对于卡车绝大多数纵梁板都属于可以接受的范围。

矫直机的加工范围:长度3 ~12m,矫直精度±4mm/10m,宽度200~580mm,厚度5~10mm,运行速度10 ~40m/min 可调,对于纵梁板来说,这台矫直机的矫直能力足以覆盖当前所有产品的需求。

侧弯的测量装置及原理

通常来讲,最直观的测量是在钢板边缘拉一条直线,然后测量直线上若干点与钢板边缘的垂直距离,其中最大值即是侧弯极值。钢板矫直机测量方式,是“连续平均值”的测试方法。

在钢板运行轨道上,几个对中单元成一排设置在测量装置前面的传送辊道上,从而保证工件通过传送辊道中心线。测量装置由三个测量头构成,在钢板运行方向上相隔一米布置。测量头都安装在同一块基板上,通过两个电机驱动,可沿着与钢板运行方向垂直的方向向上移动。每一个测量头都是激光探测方式,测量宽度为30mm。

在每一个测量头的出口,安装一个光栅,这些光栅控制导向辊的开合。当钢板工件通过第一个测量头的激光光束后,就会分析测量头是否正好位于工件边缘上方的中间位置。如果不在该位置,定位电机就会纠正测量单元的位置,直到传感器上的测量点正好移动到板料边缘上方为止,从而保证测量装置始终定位在待测量工件上方。工件前端通过第三个测量头时测量开始,并以每秒10 次的频次连续读数。

单个单元的曲率,即三个测量头之间的侧弯度是这样计算的,设三个测量头的读数值依次为a、b、c,单元曲率s=b-(a+c)/2-δ,其中δ 为修正系数,与被加工板材的材质、强度、厚度、宽度有关,是一个经验值。

平均测量值在测量装置的电脑中形成,可以连续读出工件的平均曲度。工件末端离开第一个测量头时,测量停止,测量数据则传送给校平机。测量过程结束之后,测量装置准备进行下一个过程时,测量装置的定位电机返回到其基本位置(装置检测工件一侧的曲度,工件另一侧忽略不测,不检测工件宽度公差)。可以看出,侧弯的测量实际上并非整体的侧弯,而是连续曲率的平均值,这个值通过进一步运算,转化为下一步碾压校平的输入参数。需要说明的是,测量头为全长连续多点测量,取最后结果的平均值作为计算参数(测量最小单元为2m),此外,不能矫直带有“S”形侧弯的钢板。

矫直控制系统

控制系统相当于设备的大脑和神经中枢,它需要根据被加工钢板的外部特性,通过运算得出内部控制数据,分别传送到设备的各个控制部件,对钢板实施相应的作用。经过论证和选择,采用图7 所示控制方式。其中,关键部件是中央控制器,采用德国开发的WINPEDI 控制软件,完成对设备各个终端的控制、调配、保护以及故障初级诊断。

矫直机的设备能力及精度稳定性

采用国际通用的设备能力指数(machine capability index,简称CMK)评定方式,对设备能力加以评定。采取“拉线测量法”对50件矫直完成的产品进行检测,经过评定,设备CMK 指数为1.45,大于1.33 的设计预期。为确保精度的长期稳定可靠,设备配有“检测头校准仪”,每月对检测头进行校准,保证测量精度和产品质量。

经济效益

降低材料成本

目前,设备投产以来运行稳定,使用单位除部分纵梁(不足10%)因结构原因无法实现净尺外,全部实现了净尺供货。纵梁净尺寸毛坯按10m 长、425mm 宽、8mm 厚计算,落料的废料边重8×10 ×40×7.85=25kg,每辆车所浪费的料边重量约50kg,材料单价按4 ¥/kg 计算,则每辆车节约价值约200 元。

简化模具结构、降低模具成本

由于纵梁在宽度上实现了净尺,不需要切边,因此落料模具镶块减少,仅对端部异形进行落料,既简化了模具结构,又降低了模具成本。

节省作业面积、减少物流压力

由于封闭落料产生大量形状不规则的废料余料,既占用宝贵的作业现场面积,又因废料余料的频繁排出给物流运输造成极大不便,采用净尺毛坯有效解决了这一问题。

结束语

该矫直机是针对商用车车架纵梁及加强梁钢板毛坯矫直的专用设备,国内仅此一台。除汽车行业外,同样也可应用于其他行业当中,相信其前景非常广阔。