基于应变测量的水轮机导水机构故障诊断方法研究

刘英特,徐新民

基于应变测量的水轮机导水机构故障诊断方法研究

刘英特1,徐新民2

(1.武汉理工大学 机电工程学院,湖北 武汉 430070;2.湖北堵河潘口水电发展有限公司,湖北 武汉 442200)

导水机构是水轮机的核心部件之一,主要用于导水,控制进入水轮机组的水流方向和流量,对整个机组运行的稳定性和安全性至关重要。导水机构在关闭导叶时出现漏水不可避免,但严重漏水会影响机组运行安全,同时导致水资源的浪费,降低发电厂的经济效益。导水机构检修费时费力,目前尚没有一个有效的方法来查找导水机构漏水的原因。提出一种新的试验方法能够快速定位水轮机导水机构的漏水故障——通过有限元法分析导水机构的静力学特性,找到推拉杆、连杆、导叶上应变变化较为明显且变化梯度不大的地方作为应变测量点,在导叶全部关闭时,接力器油压从额定值降到最低然后再升高到额定值,在这个过程中测量导水机构各传力构件的应力应变值,获取系统的力传递损失,进而找到导水机构漏水的原因。

导水机构;应变测量;快速定位;力传递损失

水轮机导叶关闭后,导叶两侧的压力不相等,导叶之间出现立面间隙,导致导叶漏水,所以在导叶全关闭后,需要施加一个力矩来压紧导叶,减小导叶立面之间的间隙,减少漏水[1]。但是随着时间的推移,导叶的漏水量会逐渐增大,造成水资源浪费,严重时还会导致构件空蚀、烧瓦、停机困难等事故[2]。因此水轮机组在停机维修时,查找导水机构漏水原因显得极其重要,但是又缺乏行之有效的方法。传统的检测方法是在水轮机停机无水条件下,人工检测导叶的立面间隙和端面间隙[2-3],不能准确找到间隙产生的原因。

潘口水电站的发电机组在检修时发现,导水机构在导叶全闭时出现漏水,此时增大接力器的压紧行程可以减少漏水,但是接力器的压紧行程不能无限增大,必须在国家标准范围以内。初步分析,导致漏水的可能原因主要有3种: ①接力器的推拉力在传递过程中存在损失,导致传递到导叶上的扭矩偏小,导叶没有压紧导致漏水;②导叶支承变形或者移位导致导叶关闭不严;③导叶刚度不足,发生变形。

基于上述分析,直接测量导水机构各构件在运行时的受力是解决问题的直接而有效的技术手段。如果只针对某一稳定工况测量各个构件的应力应变,则不能定位出哪个构件刚度不足,导叶是否压紧。参考导水机构在安装时,测量接力器压紧行程的试验方法[4],本文提出一种新的试验方法来查找导叶漏水原因。在接力器连续降压再升压的过程中测量各构件的应变值,记录各构件的应变值与接力器油压的关系,从而间接得到系统的阻力,进而找出故障原因。最理想的试验工况是在水轮机运行时进行测量,但是在有水的蜗壳中布线和放置仪器几乎不可能,所以采用在无水条件下用无线遥测应变仪进行试验。

1 应变测点布置

通过有限元仿真分析初步判断导水机构各构件在导叶完全关闭时的应力分布和变形。由于应变测量为相对测量,在不同的接力器油压下,测量的应变值要有较为明显的变化,此外测量应变使用的是电阻应变片,应变片所测应变值是其敏感栅覆盖面积内构件表面的平均应变,测点不能有过大的应变梯度,过大的应变梯度将会影响测量结果的准确性,因此测点应选取在应力应变值较大且梯度较小处。

理论设计时,潘口水电站的水轮机接力器油压达到 3.1 MPa,接力器的压紧行程不再变化,所以,在进行有限元分析时取接力器油压为3.1 MPa的工况进行静力学分 析[5],将油压转换成作用在控制环上的转矩,导水机构整体分析结果显示最大应力在导叶叶片靠近上端面处,最大应力值为486.18 MPa,最大变形在控制环与推拉杆的连接处,最大变形值为10.464 mm,如图1和图2所示。

图1 导水机构应力分布云图

图2 导水机构变形分布云图

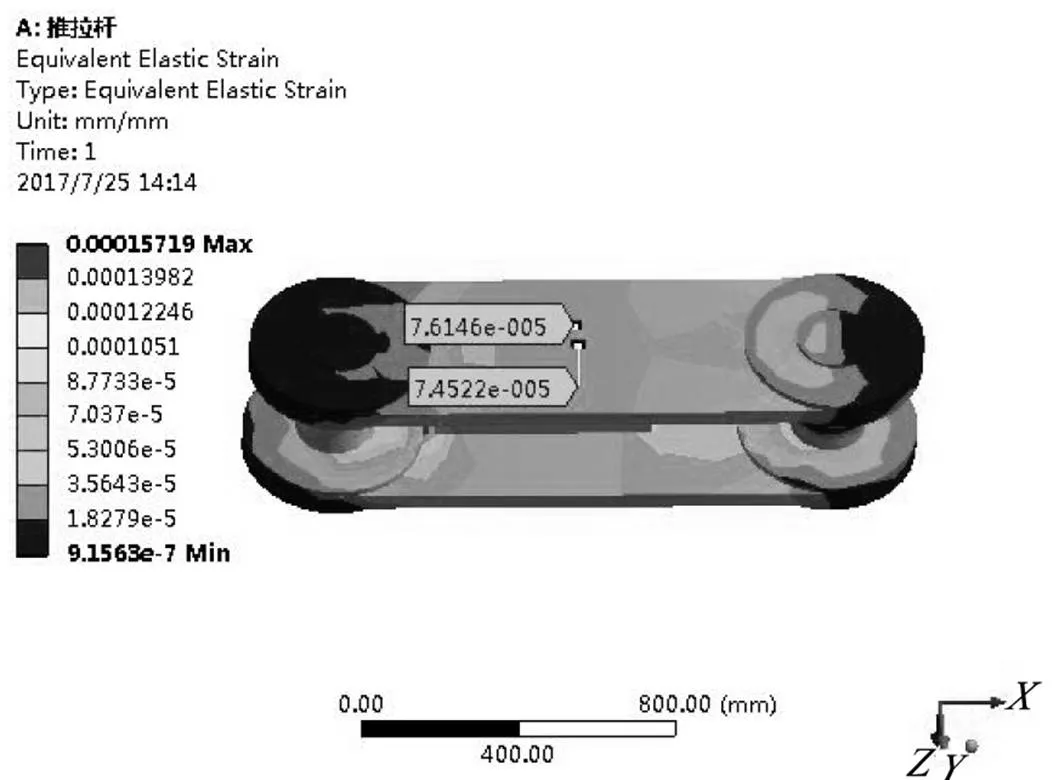

1.1 推拉杆测点布置

单独对推拉杆做有限元分析,结果如图3和图4所示。选取推拉杆的中间位置作为测点,此处应力约为15 MPa,应变约为75 uε。

图3 推拉杆应力分布云图

图4 推拉杆应变分布云图

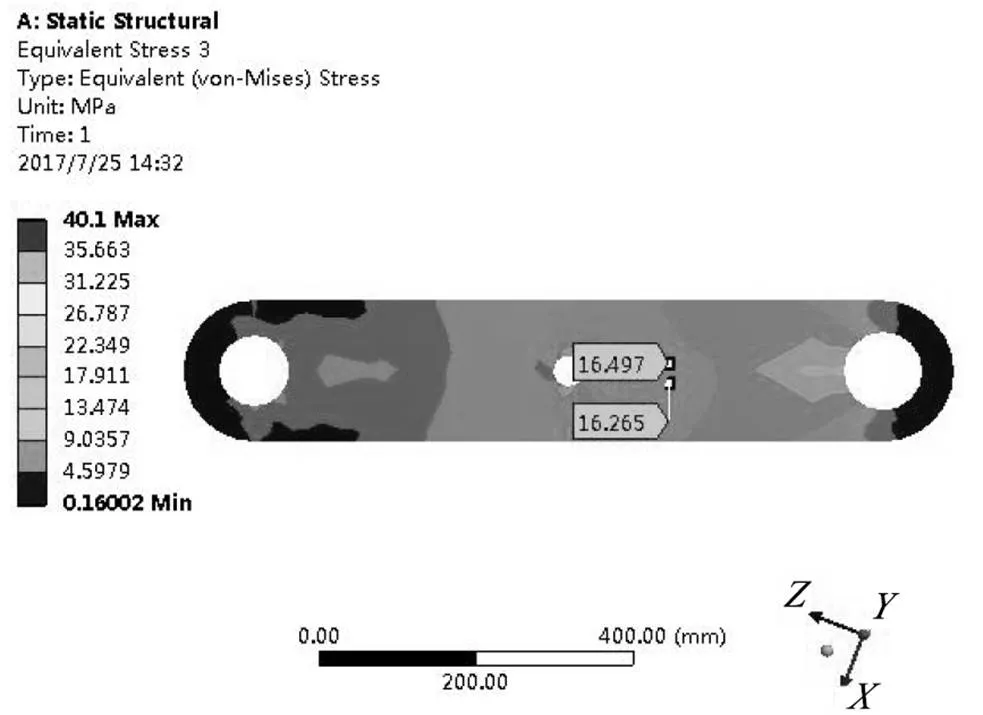

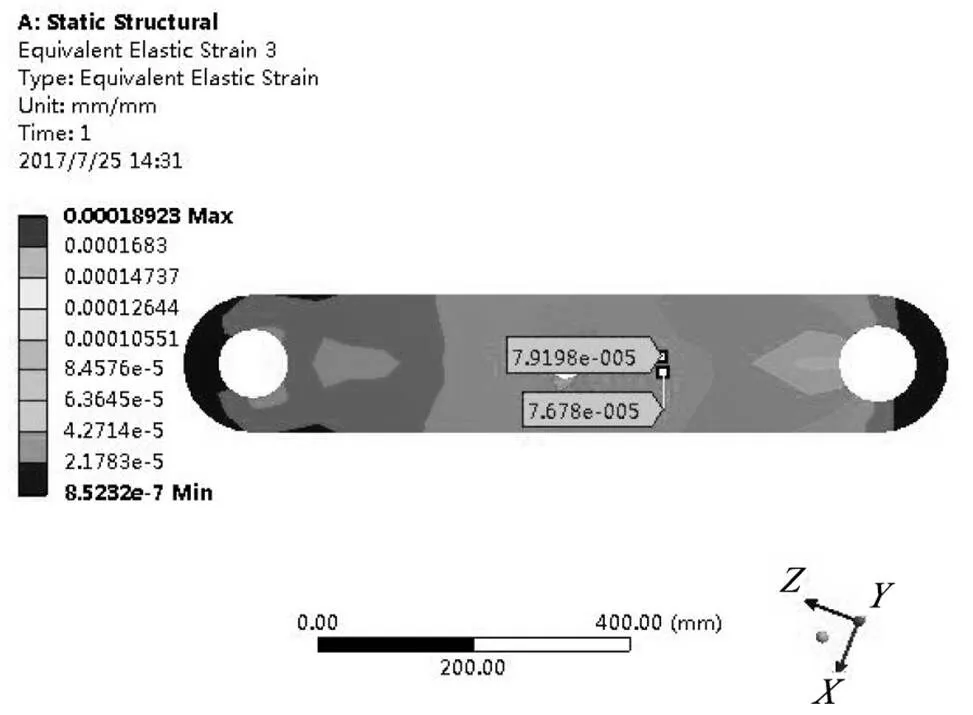

1.2 连杆测点布置

水轮机接力器油压为3.1 MPa时,连杆最大应力在连杆中心处,最大应力值为40.1 MPa,最大应变在连杆与控制环的连接处,最大位移为9.431 7 mm。选取连杆上应变较为明显且应变梯度不大的地方作为测点,如图5和图6所示,测点附近的应力约为16 MPa,应变约为78 uε。

图5 连杆应力分布云图

图6 连杆应变分布云图

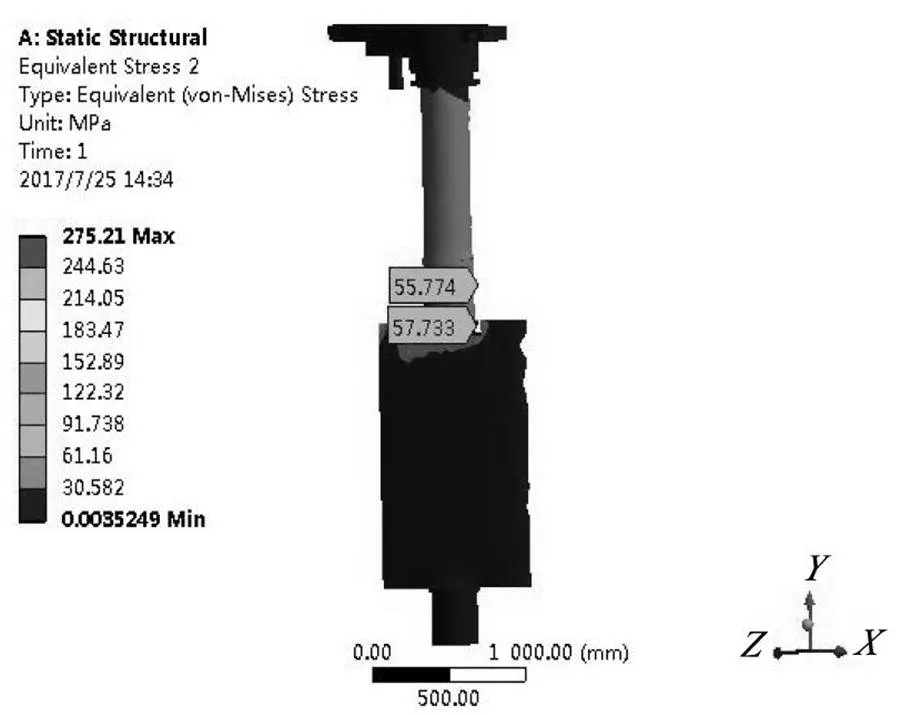

1.3 导叶测点布置

分析结果显示,导叶最大应力在导叶叶片靠近上端面处,最大应力值为275.21 MPa,最大位移在导叶与连接板的连接处,最大位移值为3.065 9 mm。选取导叶上应变较为明显且变化梯度不大的地方作为测点,如图7和图8所示,测点附近的应力值约为56 MPa,应变值约为300 uε。

图7 导叶应力分布云图

图8 导叶应变分布云图

2 试验

本次测量的水轮机导水机构共有2个推拉杆、24个连杆与导叶,试验选取其中的2个推拉杆、4个连杆和4个导叶作为测量对象,每个构件上布置2个测点,互为冗余,共计20个测点。

测量仪器选用HLY-4A型无线遥测动态应变仪,仪器采用内置电池供电,可远距离无线监控。仪器就近放置在测点附近,避免了长导线及供电,试验准备工作简单。每台仪器有8个应变测量通道,该仪器具有体积小、质量轻、电池供电、100 Ksps的采样能力及自动平衡技术,良好的噪声控制技术及长期测量的温度稳定与低漂移等优良特性。尤其适用于移动、旋转、封闭空间等引线困难的物体的应力应变测量。采用半桥测量,每个电阻应变片采用三线制接在一个桥臂 上[6],另一桥臂接温度补偿片,试验方法为导叶全闭,接力器油压升至6.3 MPa,压紧行程为10 mm,然后进行接力器连续降压升压试验,即接力器油压从6.3 MPa开始连续降到1.0 MPa后再不间断连续升压至6.3 MPa。每隔0.1 MPa记录1次所有测点应变数据,试验历时13 h 45 min。

3 结果与讨论

本次试验采取高达1 kHz采样频率试验记录的原始数据,如图9所示,采取高速采样,采样频率为1 Ksps,取 1 s内测量数据平均值作为该油压下的应变值,本次试验测量的是构件的相对应变,以接力器油压为6.3 MPa时的测量数据作为零应变点。

图9 6.3 MPa导叶测点应变记录波形

本文采用2种方式展示:应变波动图,直观展示测点应变随油压的波动状态;应变滞回线图,即由于系统阻力的存在,在相同油压下,构件在降压和升压过程中受力明显不同,形成滞回曲线,可以用来评估系统阻力大小及占比。

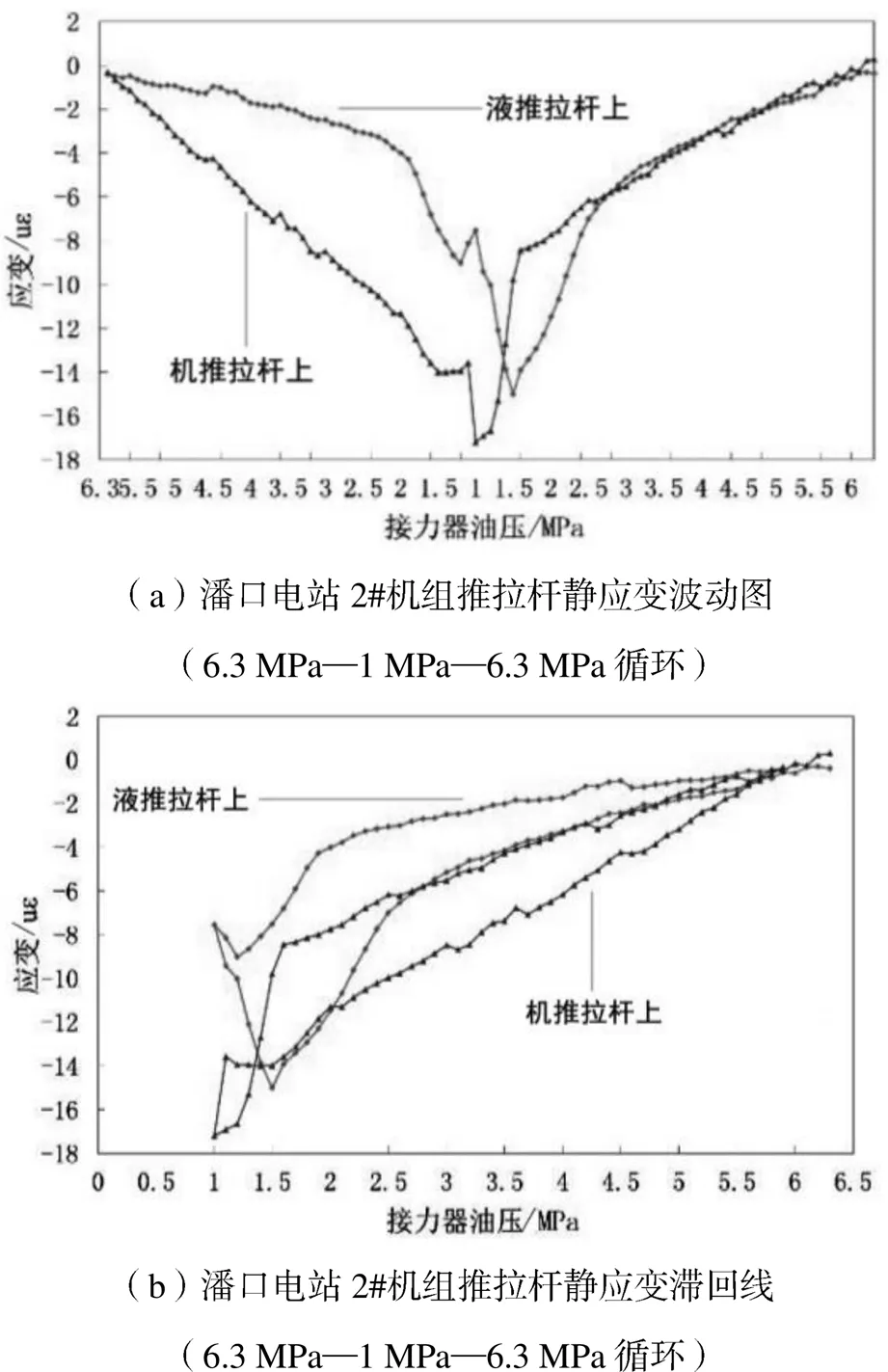

推拉杆6.3~1.0 MPa油压循环下的静应变波动图和滞回线图如图10所示,由图10可以看出,经过长达13 h 45 min后,应变测量数据基本回零,表明本次试验温漂和时漂的影响基本可以忽略,也反映了本次试验中测量系统的稳定可靠。

图10 推拉杆静应变波动图和滞回线图

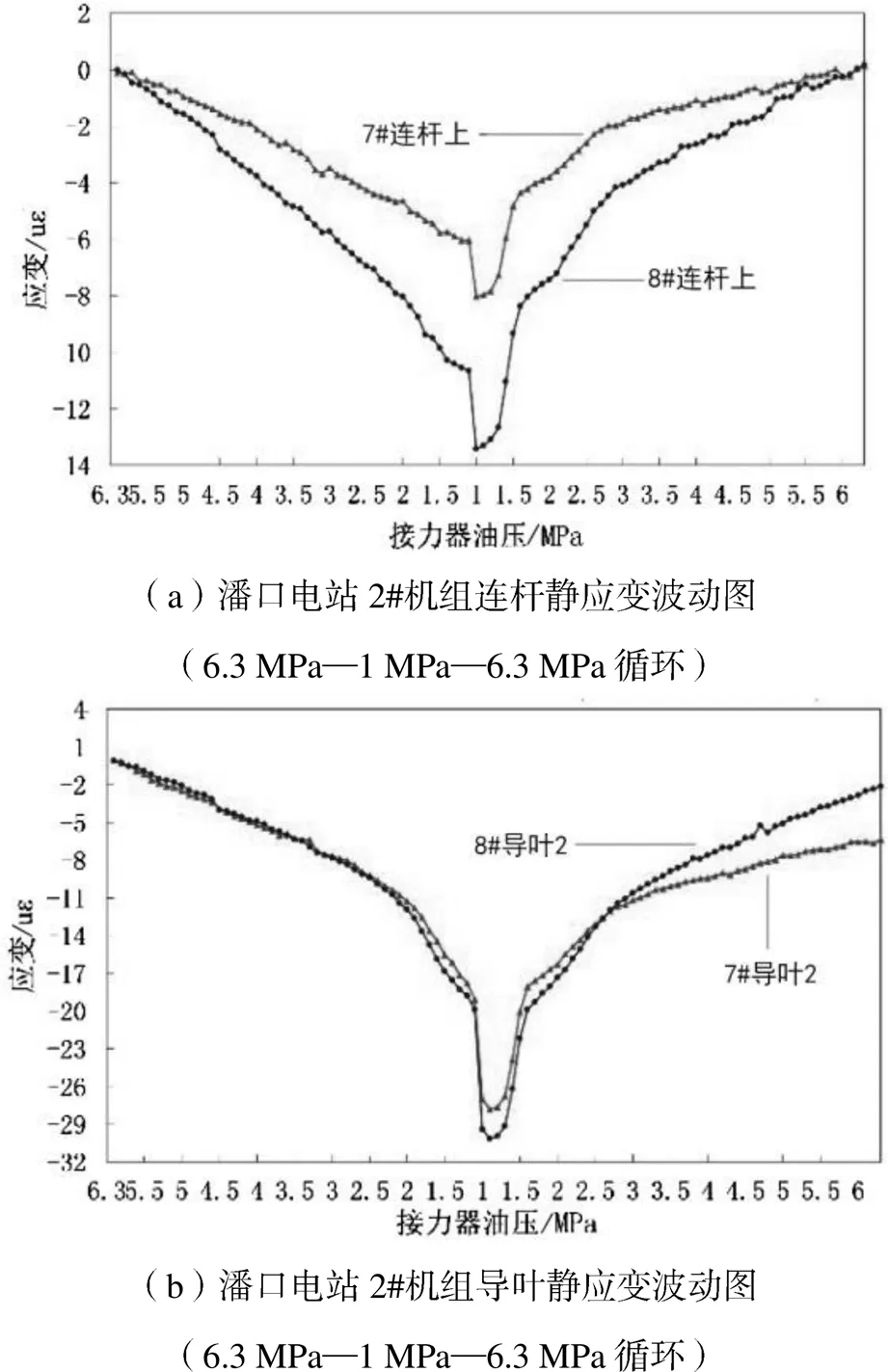

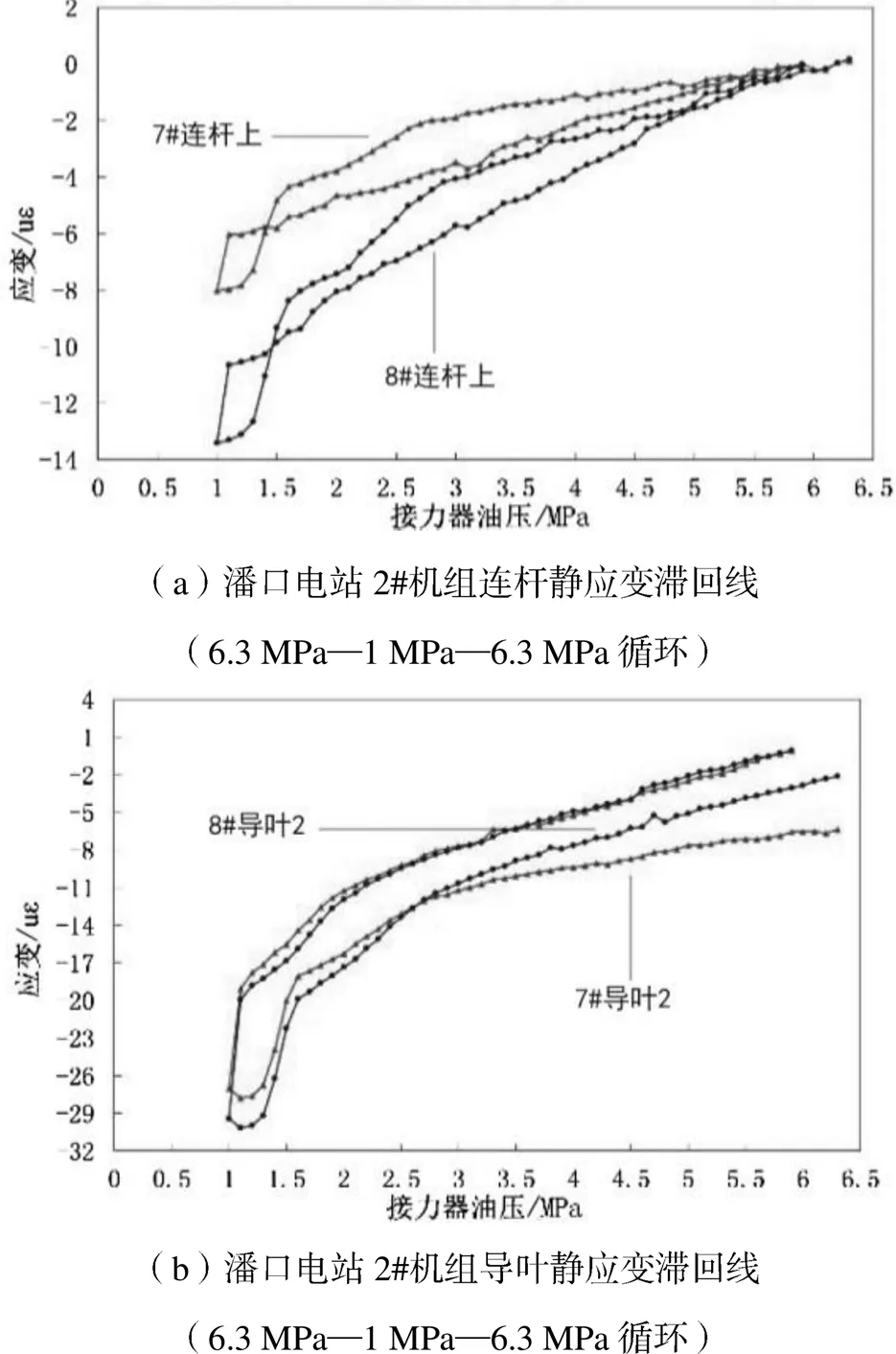

接力器油压力通过推拉杆传递控制环上,控制环通过连杆、连接板使导叶关闭并压紧,当传递到导叶上的扭矩较小时,导叶就会压不紧进而导致漏水。连杆和导叶的试验结果如图11所示,由图11可以看出,在降压过程中,接力器油压从1.1 MPa到1.0 MPa时,应变明显下降,在升压过程中,油压从1.4 MPa到1.5 MPa时,应变明显增大,可以判定降压过程的导叶有效油压(接力器达到压紧行程时的输出油压)为1.1 MPa,升压过程的导叶有效油压为1.5 MPa。表明升压时在接力器油压达到1.5 MPa时,即达到了接力器的压紧行程,接力器不再动作,但是在继续加压时,导叶应变继续缓慢增大,说明在压力作用下系统仍然变形,原因可能在于接力器油压缸被压缩引起的变形导致系统进一步关紧造成应变增大;导叶压紧油压明显低于3.1 MPa,说明系统刚度不足,在低油压下产生过大的变形。

由于存在系统阻力,接力器油压在降低和升高过程中会出现滞回现象。由于导叶距离接力器油缸最远,系统阻力最大最复杂,形成的滞回线也就最明显,连杆和推拉杆的滞 回线相对没那么明显,进一步说明系统阻力大部分集中于导叶构件处,这与试验结果相吻合,连杆和导叶的静应变滞回线图如图12所示,推拉杆的静应变滞回线图如图10(b)所示。

图11 连杆和导叶静应变波动图

图12 连杆和导叶滞回线图

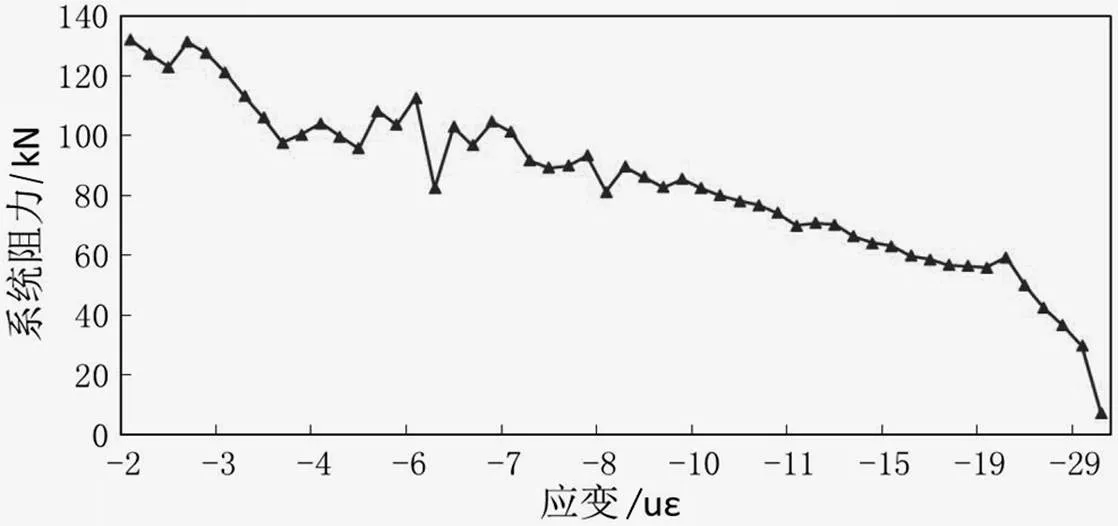

由导叶静应变的滞回线估计系统阻力,接力器到导叶之间的构件可以简化为一个弹簧-质量-阻尼系统,各构件的弹性变形提供弹性力,摩擦力充当阻尼力。试验过程中,油压变化缓慢,可以认为是静态过程。在降压过程中,有油+阻=弹,在升压过程中,有油=阻+弹,当导叶的应变在降压和升压过程相同时,有阻=(油1-油2)/2,进而得到系统阻力随导叶应变的变化曲线,如图13所示。

图13 系统阻力随导叶应变的变化曲线

从图10(a)和图11(a)、11(b)可以看出,接力器油压从6.3 MPa降到1.0 MPa,推拉杆和连杆的测点应变变化比较小,导叶的测点应变变化相对较大,但都比有限元分析的结果小太多,原因主要有两个:①有限元分析时,按照设计的接力器有效油压3.1 MPa进行计算,而实际降压过程的有效油压约为1.1 MPa,升压过程的有效油压约为 1.5 MPa,远小于3.1 MPa,当接力器油压大于有效油压时,由于接力器达到压紧行程,导叶基本不会再发生弹性变形,也就不会产生应变;②系统阻力的存在,1.1 MPa的有效油压,有一部分用来克服系统阻力,剩下的作用于导叶处,将导叶压紧。图13表明,系统阻力随着导叶应变的减小而减小,即随着接力器油压的减小而减小,这与理论相符,整个试验过程是一个准静态过程,系统阻力就是静摩擦力,会随着拉力的减小而减小。

4 结语

对于水轮机导水机构漏水现象,本文提出一种新的试验方法,让接力器连续降压再升压,记录推拉杆、连杆和导叶的应变值,通过各构件的应变波动图和滞回线图,得出导水机构刚度不足,导叶有效油压偏低。本次试验也有不足之处,如果连续升降压的油压范围能够从6.3 MPa到0 MPa,则能够更加清晰地反映系统阻力对导叶应变的影响。这对于通过应变测量查找水轮机导水机构漏水原因具有借鉴意义。

[1]张传山,刘元娇.水轮机接力器压紧行程调整工艺改进[J].大电机技术,2014(1):65-68.

[2]熊朝明,张洪,邹龙军.水轮机导水机构漏水影响原因分析及处理[J].中国水能及电气化,2009(4):38-40,68.

[3]马进潮,高金林,文有富.江口水电站机组导叶漏水处理技术[J].施工技术,2014(12):93-96.

[4]于洪波.水轮机接力器压紧行程试验与调整[J].防爆电机,2014(3):51-52.

[5]黄志新,刘成柱.ANSYS Workbench 14.0超级学习手册[M].北京:人民邮电出版社,2013.

[6]张如一,沈观林.应变电测与传感器[M].北京:清华大学出版社,1999.

TM312

A

10.15913/j.cnki.kjycx.2020.14.009

2095-6835(2020)14-0030-04

〔编辑:张思楠〕