基于SLP方法的仓库布局优化研究

——以S公司仓库为例

毛计超 张艳艳

(青岛恒星科技学院,山东 青岛 266100)

一、研究背景

随着全球化的推进,企业在全球范围内的竞争愈发激烈,仓库由单一的储存保管功能转向了集流通加工、装卸搬运、仓储、拣选、配送、包装等功能一体化的新型综合仓库。根据中国物流与采购联合会统计数据可知,2014-2018年我国社会物流总需求呈平稳增长的态势,而2018年保管费用总额4.6万亿元,增长13.8%,增速比同期提高了7.1个百分点。管理费用1.8万亿元,增长13.5%,增速比同期提高了5.1个百分点。仓库作为当代物流管理的重要环节,既是物资在配送过程中的存储中心,也是物资在流通加工时的重要场所,其合理布局将有效减少管理费用和保管费用的支出,提高物流流动速率。

二、仓库布局基础理论

(一)仓库布局规划的原则

合理的仓库布局规划是高效仓库工作的前提。根据国内外学者们在仓库布局的大量实践中来看,仓库功能区的合理布局应遵循以下几个原则:1.近距离原则;2.方便管理原则;3.安全性原则;4.单一流向原则;5.柔性化原则。

(二)SLP方法的设计原理

系统布置设计方法(SLP方法)是由理查德.缪塞提出的以作业单位物流和非物流因素分析为主线,通过结构化、条理化的设计程序模式进行规划设施的方法。[1]总体区划和详细布置环节遵循以下程序:在规划时,首先便是要根据各个功能区之间的相互关系来确定互相之间的物流与非物流的关系,根据实际情况给出对应的赋值权重,并以此来绘制综合关系图;之后要根据绘制的综合关系图来确定每个功能区之间的距离关系,由此初步确定每个功能区的位置;然后将初步确定的功能区位置与实际占地面积相结合,得到面积相互关系图;最后对面积相互关系图进行分析后可以得到多个方案,最优方案便是对这些候选方案进一步择优后得到的[2]。

三、S公司仓库布局现状

(一)仓库基本信息

S公司建成投产于2007年,是一家以开发、生产、销售镇江传统优势产品—镇江香醋、老陈醋、调味葱姜料酒为核心的新兴食品工业企业。公司下属六个生产基地:江苏镇江、南京、扬州、广东韶关,总投资1600余万元,年生产能力1万吨,包装能力2万吨,生产值可达2亿人民币。S公司在镇江有两大生产基地,一家是生产极品醋的基地,一家是生产微波食品的基地,本文主要研究生产极品醋基地内的精品醋仓库。

(二)仓库主要功能区划分

1.空瓶区;2.验瓶区;3.装瓶区;4.暂存区;5.废料区:此区域主要用于存放暂存区不符合标准的产品;6.包装;7.入箱区;8.货架①:用于存放成品醋;9.货架②:用于存放成品醋;10.出口;11.办公室;12.入口区。

(三)仓库布局问题分析

S公司随着企业的不断发展和壮大,开始不断引进各种设备,但未对购买的设备进行合理的设施布局,导致各个功能区布局混乱,存取路线存在交叉,大大降低了仓库物料运输的效率,致使仓库出现了以下问题:

1.仓库功能区内部空间规划不合理。由于企业的快速发展,仓库内的各个功能区内部也呈现不同程度的混乱情况。验瓶区部分呈现出拥挤情况。而在装瓶区由于只有一条生产线而且是流水线式生产,暂存区需要对产品进行检验,过小的面积无法提供生产所需的空间,于是会有货物堆放在通道上,影响仓库内的装卸搬运。

2.仓库内物流运输不合理。由于仓库只有一条加工线而每天要求的产量较高,经常会出现排队现象,而且由于搬运设备的不够先进造成搬运速度不够,容易出现货物无法及时运送至指定位置,从而造成货物积压的情况。

四、SLP方法优化S公司仓库布局

(一)功能区相互关系分析

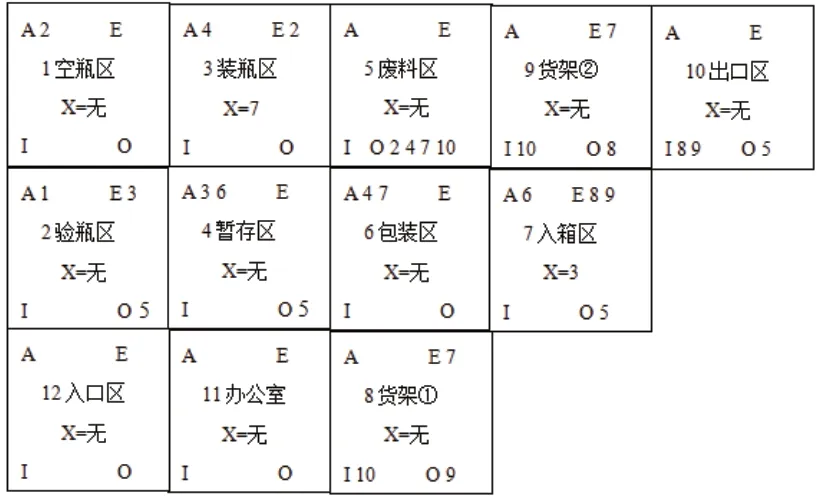

1.物流相关性分析

根据S公司销售旺季的月产量的统计数据来计算出仓库内各个功能区的物流量,并以此为根据绘制出各个功能区之间的物流从至表,得出仓库物流关系汇总表,如表1所示。

表1 功能区物流关系总表

2.非物流相关性分析

对S公司仓库作业情况进行调研后发现,非物流因素主要受工作人员的交流、装卸搬运工具、配套设施等因素的影响[3],所以要对这些因素进行分析和评价,可以得到仓库中各个功能区之间的非物流相关性关系表,如表2所示。

表 2功能区间非物流相关性关系表

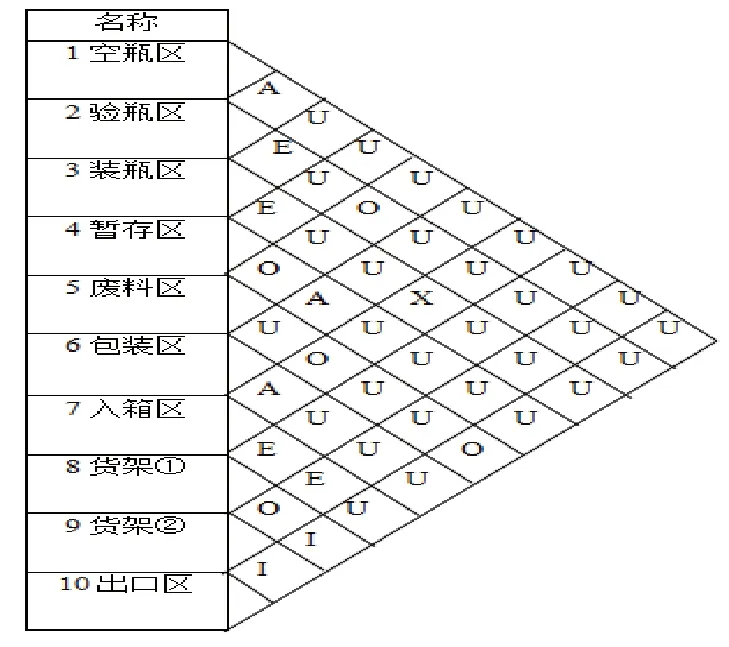

3.综合相互关系分析

通过以上对各个功能区的物流相关性关系和非物流相关性关系的分析,结合对仓库的整体概况,在借鉴其他学者研究的基础上,在本论文中将物流相关性关系和非物流相关性关系的比值定为2:1,结合物流和非物流相关性的密切程度,对S公司仓库功能区利用综合密切相互关系程度计算公式进行计算,便能得到功能区之间的密切程度,绘制仓库功能区综合相互关系图如图1所示。

图1 仓库功能区综合相互关系图

(一)功能区位置和空间关系图

经过以上数据的分析和计算,结合各个功能区所需要的占地面积,采用系统布局方法对功能区位置快速的确定[4]。本研究基于Tompkins方法的放置原则,得到较为完善的(两种)仓库布局优化方案,分别如图2、图3所示。

图2 仓库布局方案A

图3 仓库布局方案B

(二)布局优化方案评价和择优

通过Tompkins方法后目前得到两种仓库功能区布局方案,根据仓库的生产工艺路线,由空瓶区到装瓶区再到暂存区,之后由包装区再到入箱区最后进入货架等待出库销售,对比两个方案的工艺路线过程图。最后可以得出方案B较方案A更有优势。所以下面将根据方案B和仓库功能区占地面积可以得到优化后的仓库功能区布局图,如图4所示。

图4 仓库功能区布局图

五、布局优化效果

现行的仓库布局中各个功能区之间的作业距离是227.4米,而优化之后的作业距离总和降低到了200.7米。仓库的功能区之间的作业距离在优化后比优化前要减少了26.7米,减少了约11.7%的搬运作业距离。由于在这里仅仅只是分析了公司仓库的销售月的情况,如果从长远来看,优化后的仓库布局将有效地降低仓库内的装卸搬运距离以提高仓库运行效率。