基于卡车天窗的风振仿真与试验研究

马志强 陆增俊

摘 要:随着汽车工业的发展及汽车用户的年轻化,人们对汽车的感官质量及驾乘舒适性要求越来越挑剔。汽车高速行驶过程中风振噪声大小是衡量卡产品品质最重要的指标之一,也是用户购买汽车的重要参考因素,因此控制汽车风振噪声具有非常现实的意义;本文着重就某重型卡车天窗在行车过程中的风振噪声情况及产生机理进行一系列探讨和分析。

关键词:天窗;卡车;风振;仿真;原因

1 引言

为了深入了解某重型卡车的电动天窗对整车风阻及风振性能的影响以及产生的机理,通过对该卡车开展整车风振测试及风振、风阻仿真分析工作,从实车测试和仿真分析数据中量化出卡车天窗在不同工况情况下对整车风振噪声的贡献度和产生的影响,并根据产生的机理和规避气动噪声的方法,为相关系统的开发设计提供理论参考依据。

2 仿真分析模型建立

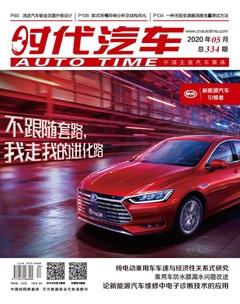

如下图是采用仿真分析软件按如下步骤建立仿真模型;风振对细节保留要求很高,边界层最少需划分六层,保留越多设计细节边界层网格在缝隙处易重叠、扭曲变形,网格质量下降,由于风振仿真模型对网格要求极高,为加快分析进程需尽可能简化,否则瞬态计算无法进行,见图1。

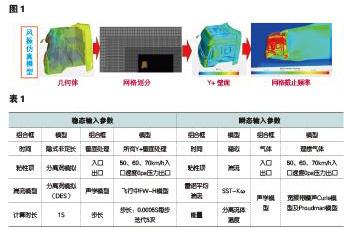

3 仿真输入边界设置

仿真边界条件设置过程中需结合实车行车风振较明显车速值和共振频率来设定,实测表明风振在50-70km/h车速很明显,因此仿真车速按50km/h、60km/h、70km/h;实测共振频率约12Hz即涡旋脱落周期T约0.083s,为精确捕捉漩涡脱落,步长最少1/8T,即0.001S;为保险起见本次步长设置1/16T,即0.0005S,见表1。

4 仿真方案

根据仿真计算要求,计算天窗起翘到最高点以及滑到最后点两种方案,并同时对比有无导流罩状态和增加拆掉天窗的方案,以便进行综合对比,见图2。

5 仿真分析结果

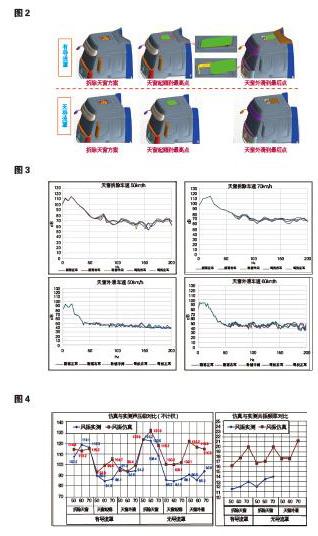

5.1 风振计算结果汇总:频率(见图3)

小结:驾驶室内各点风振频率及声压级完全重合

5.2 风振仿真分析对比及结论(见图4):

结论:

①天窗拆除,均有风振现象,无导流罩风振更大;

②天窗起翘:均无风振现象;

③天窗外滑:有导流罩仿真与实测相符均无风振现象,无导流罩仿真有风振与实测不符;

④总的来说仿真与实测趋势基本一致、仿真声压级基本都大于实测,共振频率都大于实测。

6 卡车天窗风振产生的原因分析

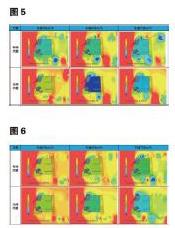

6.1 拆除天窗方案风振产生原因:

6.1.1 气流在驾驶室前额分离导致剪切边界层不稳定產生尾涡,尾涡向后运动逐渐变大,当尾涡扫中天窗下游边界时便会破碎产生压力波动,如涡的脱落频率与驾驶室声腔模态吻合则会产生强烈震撼即风振。

6.1.2 有导流罩,气流并不紧贴驾驶室顶部流动,只有涡的底部扫中天窗下游边界,压力波动相对较小从而产生的风振也相对较小,见图5。

6.2 天窗起翘到最高点方案风振产生原因:

6.2.1 由于天窗翘起是前端压紧后端翘起,驾驶室前额脱落的涡无下游边界直接撞击破碎,因此无论是否有导流罩均不会有强烈的风振现象,见图6。

6.3 拆除外划到最后点风振产生原因:

6.3.1 有导流罩时,气流流动偏离驾驶室顶部,驾驶室前额分离涡没有直接撞击天窗,无明显风振现象

6.3.2 无导流罩时,气流紧贴驾驶室顶部流动,驾驶室前额分离涡扫中天窗前端导致产生风振现象;

7 卡车天窗风振仿真分析总结

7.1 天窗有风振,主要是气流在驾驶室前额分离产生的尾涡扫中天窗下游边界所致;

7.2 拆除导流罩气流较贴近驾驶室顶盖,尾涡直接撞击天窗下游边界,因此风振变大;

7.3 天窗翘起,天窗前端与驾驶室上有边界紧贴,前额脱落的涡无法直接撞破,因此无风振现象;

8 卡车天窗风振解决思路

8.1 将气流导离流驾驶室顶部(但理论风阻变大),不让尾涡扫中天窗下游边界层;解决卡车天窗风振的思路有重新优化驾驶室前额型面、调整遮阳罩安装角度及优化导流罩导风趋势等,见图8。

8.2 在驾驶室前额建立稳流器扰动气流,不让其建立起明显的剪切层(或提前将涡刺破)也是防止天窗风振可行办法。

9 结语

本文通过对某重型卡车的天窗风振的仿真分析与试验研究,得出整车在不同车速情况下天窗风振产生的机理,并根据产生的机理提取影响天窗共振的主要因素,从整车空气动力学角度出发,提出防减小卡车天窗风振的建议,为整车开发提供理论的参考依据。

参考文献:

[1]杨维和. 汽车构造[M].北京:人民交通出版社,2003.

[2]马天飞,林逸,张建伟.轿车车室内噪声的仿真分析.CAD/CAM 与制造业信息化.

[3]谷正气.汽车空气动力学.北京.人民变通出版社,2005.