发动机舱装饰盖板设计与应用

陈祖彬

摘 要:随着我国汽车消费市场的快速发展及购车人群年轻化趋势,消费者不仅对车辆功能性要求越来越高,对“颜值”、感知品质也表现出越来越高的要求。发动机舱装饰盖板作为提升发动机舱规整度、美观度的零部件,能够显著提升车辆品质感及用户使用体验,已新车型设计的一个趋势。本文主要阐述了前舱盖板典型的布置结构,结构设计要求以及材料选择原则,为前舱盖板的设计及应用提供基础参考。

关键词:发动机舱装饰;装饰盖板;结构设计;材料选择

1 引言

发动机舱是汽车布置最复杂的区域,布置了整车最多的零件和系统[1]。发动机舱通常布置了发动机总成、变速箱总成、进排气系统、散热系统、刹车系统、蓄电池、保险盒、控制模块、洗涤壶等。一直以来发动机舱布置多以性能及功能性为设计主导,较少考虑美观性需求,仅在少数豪华车型上应用发动机舱装饰盖板对其进行美化设计。近年来,随着国内消费者对汽车品质感的需求日益提高,无论入门级车、中级车还是豪华车,越来越多车型开始应用发动机舱装饰盖板对发动机舱进行美化设计,规整、美观的发动机舱能显著提升车辆品质感、档次感,有利于提升消费者对车型的好感度,正成为新车型设计的一个趋势[2]。

2 发动机舱装饰盖板结构介绍

目前市场中各车型发动机舱装饰盖板形态各异,根据布置结构分类,可归纳为周边遮盖、半遮盖、全遮盖三种典型结构形式。

2.1 周边遮盖式盖板

周边遮盖式盖板仅对水箱上部空隙及翼子板区域车身钣金进行遮盖(如图1所示),发动机舱主要区域敞开外露,可兼容同车型多款动力配置。盖板根据车型发动机舱整体尺寸可做整体式或分件式以减小模具尺寸、降低模具成本。周边遮盖式盖板仅遮盖发动机舱周圈不规整区域,对发动机舱内各零部件进行保养维修时,不需拆装盖板,维修保养便利,且具有结构简单、重量轻、成本低、对材料耐热性能要求低等优势,故应用最为广泛,但发动机舱大部区域未做遮盖,感知品质提升有限。

2.2 半遮盖式盖板

半遮盖式盖板对发动机舱大部分区域进行遮盖,发动机上部开缺口避让以便于散热,不外露前舱零部件,外观规整(如图2所示)。因遮盖面积较大,一般采用分件式设计,由左侧盖板、右侧盖板及前盖板三块大盖板组成,机油盖、机油尺、洗涤液壶、防冻液壶、刹车液壶、蓄电池等常用部件需开避让孔或设计可拆卸小盖板便于日常检查及维护,匹配要求较周边遮盖式盖板复杂。盖板遮盖至发动机舱温度场高温区域,盖板散热要求高,模具及材料成本高。进行发动机舱零部件保养维修时需拆卸盖板,便利性差且增加拆装工时。同款不同动力配置车型,发动机舱布置通常不同,盖板需专门针对不同动力配置进行设计,无法兼容,增加了开发成本。半遮盖式盖板能显著前舱感知质量,被较多定位中高端的车型应用。

2.3 全遮盖式盖板

全遮盖式盖板对发动机舱整体包括发动机区域进行完全遮盖,不外露前舱零部件,外观规整统一,对称式设计使机舱协调有序高级感强(如图3所示)。盖板一般采用分件式设计,由左侧盖板、右侧盖板及前盖板三块大盖板组成,大盖板上开避让孔或设计可拆卸盖板便于机油盖、机油尺,洗涤液壶,防冻液壶、刹车液壶、蓄电池等常用部件日常检查及维护。盖板与周边零件及子零件匹配关系复杂,要求高。盖板遮盖发动机区域,不仅需承受较高温度,还需进行隔热及吸音设计,承担发动机舱装饰板及隔音隔热板的作用,因而成本较高。与半遮盖式盖板类似,全遮盖式盖板同样不便于拆卸且无法兼容多款动力配置,售后维修成本及开发成本也较高,仅少数定位中高端的车型应用。

综上可知,三种结构发动机舱装饰盖板各有优劣,进行方案选择时需兼顾车型定位、成本、感知要求等多方面因素综合考虑。

3 发动机舱装饰盖板结构设计

发动机装饰盖板设计不仅需充分校核饰板边界条件,满足整车生产装配空间要求和车辆正常使用过程中零件安全间隙要求等,还应考虑在满足整体造型风格的同时,保证盖板本身强度及装配可靠性,不会因振动产生移动或异响。此外,盖板还需进行防水或排水路径设计,避免水流直接接触电子部件或高温高压部件产生安全风险。

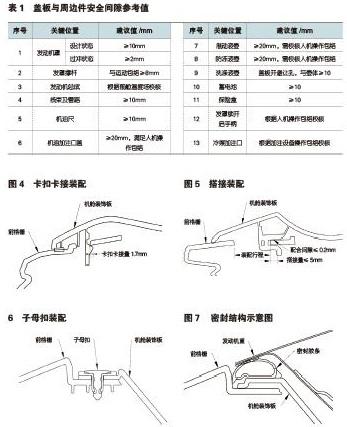

3.1 周边件校核

发动机舱装饰盖板与发动机舱主要零部件间无相对运动,两者相对间隙必须满足装配工差及制造公差要求。对于机油尺、机油盖、防冻液壶、洗涤剂壶、冷媒加注口、制动液壶、蓄电池等需定期检查或维护的部件,盖板设计需根据人机要求设计操作空间。具体安全间隙参考值如表1所示。

3.2 安装点布置

发动机舱装饰盖板安装在前格栅和车身上,安装点布置要考虑结构强度及装配可靠性。为保证盖板安装到位后不会随整车振动产生滑移或异响,蓋板上必须设计定位结构。

3.2.1 与前格栅装配结构

盖板与前格栅装配有卡扣卡接、搭接和子母扣卡接三种常用安装结构,盖板前端中部需设计定位销与前格栅进行精定位(图4,图5,图6)。

3.2.2 与车身装配结构

盖板与车身常采用螺栓螺母、子母扣或暗扣装配,安装点应尽量靠近边界,保证装配牢固性。螺栓螺母装配牢固性最好但拆装需用工具,且螺栓外露不美观,一般仅用于非外观区域;子母扣拆装方便,但影响外观整洁度;暗扣安装点隐藏,但拆装不便,卡扣多次拆装易出现失效。此外,盖板尺寸较大且安装点分布在发动机舱舱不同零部件上,盖板非定位安装点处需进行容差设计,避免因公差累积导致装配困难。

3.3 防水/排水设计

3.3.1 周圈密封防水

发动机装饰盖板周圈装配密封胶条与发动机罩过盈配合起到密封作用,防止水进入前舱,如图7所示。

3.3.2 排水路径设计

出于降成本考虑,发罩周圈通常不装配密封胶条,此种情况需考虑水流进入机舱盖板后水流路径及排水设计。排水孔需设计在盖板最低点或局部相对最低点,应避开电子元器件或高温高压部件,避免水流直接接触,盖板表面可设计造型特征起挡水作用引流。

4 发动机舱装饰盖板材料选择

发动机在运转过程中会产生大量热量,并通过发动机舱内气体对流或热辐射的方式传递给周边零件,使其升温,特别是发动机、排气歧管、涡轮增压器等附近区域温度较高,当超过耐热温度时易出现失效[3]。因而在设计发动机舱装饰盖板时,应考虑避开高温区域或采用耐高温材料,如无法避免时,采用隔热垫/板进行耐热优化。

以上汽通用五菱某款装配全遮盖式发动机机舱装饰盖板的车型为例,该车型装备1.5T涡轮增压直喷发动机,发热量较大。通过CAE温度场模拟分析发现高温区位于涡轮及排气歧管上方,模拟结果最高温度为118℃。在进行热害台架试验验证时,在15km/h、15%爬坡高负荷工况下实测得到发动机舱装饰盖板下表面最高温度达120℃,各测点最高温度详见表2,实测结果与CAE温度场模拟分析结果接近。故发动机舱装饰盖板材料热变形温度需超过120℃且应留有安全裕度。

发动机舱装饰盖板材料除根据发动机舱工作温度进行选择外,还需根据盖板结构、材料性能、零件成本等多方面因素综合考虑。

目前较常用的发动机舱装饰板材料为PP-T20、PP-T40、PP+30GF,PP+30LGF、PA6+GF35五种材料,其材料性能对比详见表3。

根据以上性能对比,可以总结出四种材料的优缺点及适用场合,详见表4。

综上所述,发动机舱装饰盖板材料选择首先需根据发动机舱温度场及极限温度,选择能满足耐热要求的材料;其次,需根据车型成本目标、感知要求、裝配可靠性、功能要求和结构形式等因素进行材料优化选择;方案确定后,还需进行CAE模拟分析、台架热害试验及整车路试进行充分验证。

5 结语

汽车发动机舱装饰盖板能极大提升发动机舱规整度、提升整车品质感,但发动机舱复杂的环境给装饰盖板的设计带来诸多困难。本文介绍了发动机装饰盖板结构形式,梳理了装饰盖板结构设计、材料选择要求过程中的要点,旨在给设计人员提供基础参考,减少设计盲点。

参考文献:

[1]石磊,王蕾.汽车发动机布置设计[J].汽车工程师,2009(3):28-30.

[2]梅益飞,徐光迪,沈永河.基于感性工学的发动机舱覆盖件设计研究[J].中国汽车,2019(07):34-38.

[3]彭岳华,高卫民,徐康聪.轿车发动机舱关键零部件的布置研究[J].汽车技术,2010(5):27-30.