基于3D Maxwell的钢丝绳漏磁检测仿真研究

田 劼,赵彩跃

(中国矿业大学(北京) 机电与信息工程学院,北京 100083)

钢丝绳作为工程承载的关键构件,广泛应用于矿山、石油、电梯、索道、冶金、建筑、旅游、交通运输、港口码头、石油钻探、军事工业等诸多领域,这得益于其重量轻、韧性好、抗拉强度和抗疲劳强度高、工作状况稳定等优点。它的负载能力很强,即使是在高速条件下运作,也不会产生大的噪声。然而,作为必要的承载构件,钢丝绳在工业应用中,不可避免会产生锈蚀、疲劳、断丝、磨损甚至骤断等现象[1-3]。

为了延长钢丝绳运行寿命,并保证生产的安全和稳定[4],科研人员从钢丝绳材料的工艺入手,改进生产工艺,进而提高了钢丝绳的各项性能。国家和使用钢丝绳的企业制定了一些钢丝绳日常使用、更换报废、维护保养等规程与细则。同时加强在用钢丝绳的监测手段,及时消除安全隐患。对使用过程中的钢丝绳做相关的测试和性能评估是必然的社会与生产需求。尤其是针对钢丝绳状态检测方法、技术和仪器的相关研究显得更为重要。

钢丝绳损伤检测最终目标是实现钢丝绳安全使用的同时,又要避免因过早报废钢丝绳而导致的浪费。定期更换钢丝绳不仅造成财产资源巨大浪费,并且不能完全消除钢丝绳在役过程中发生突然断裂的事故。

目前现存的钢丝绳检测方法有:固体声测法、光学法、声学检测法、电磁检测法、X-射线法、磁致伸缩法、电涡流法、电流法和振动法。电磁检测法是目前常用的钢丝绳检测方法。包括漏磁检测法[5-7]、磁桥路法[8,9]、多回路励磁检测法[10]、主磁通法等。其中漏磁检测法是最常用的检测方法,即通过测量缺陷时钢丝绳周围的漏磁场来判断损伤程度[11,12]。

针对第一代采用多回路探伤的钢丝绳探伤仪[10]检测磁场信号不明显问题,本文采用漏磁检测法作Maxwell仿真,为第二代探伤仪做深入的探索。

为了仿真探伤仪内部原理,即霍尔元件检测钢丝绳漏磁,需要确定多个参数:磁铁磁场强度、两端磁铁距离、提离值,以保证仿真的有效性。本文的目的是验证圆周阵列形式检测漏磁信号是否可行以及漏磁检测的动态仿真两个方面。

1 模型建立

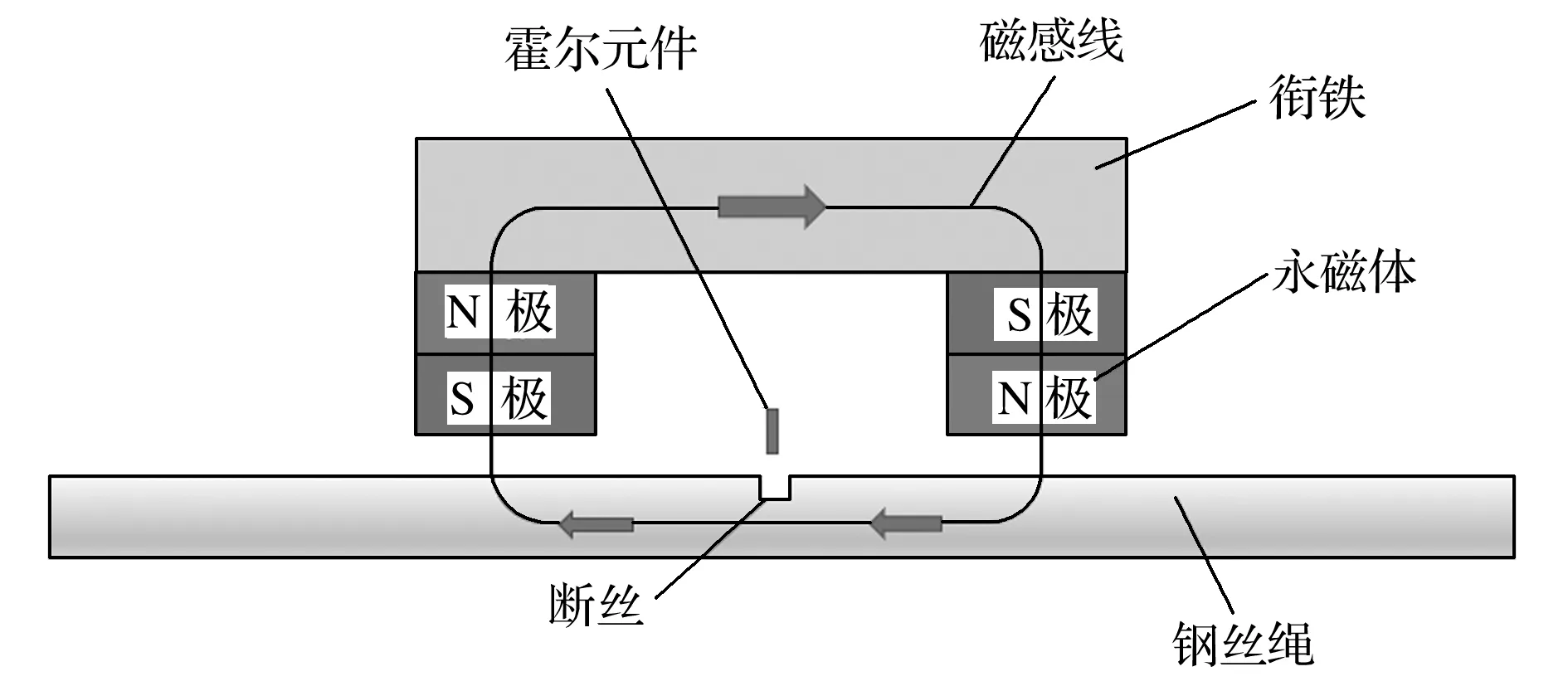

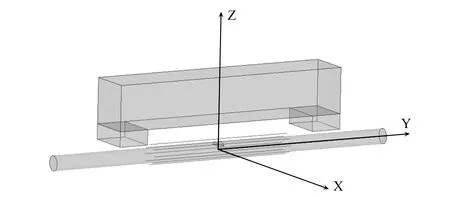

漏磁检测的原理如图1所示,两端放置磁铁,用高磁导率的材料做衔铁,用于连接两个磁铁,使其与钢丝绳之间形成闭合的磁路,当钢丝绳存在断丝时会产生漏磁现象,用霍尔元件[13]检测钢丝绳周围是否存在漏磁信号,从而判断断丝情况。

图1 钢丝绳漏磁检测原理图

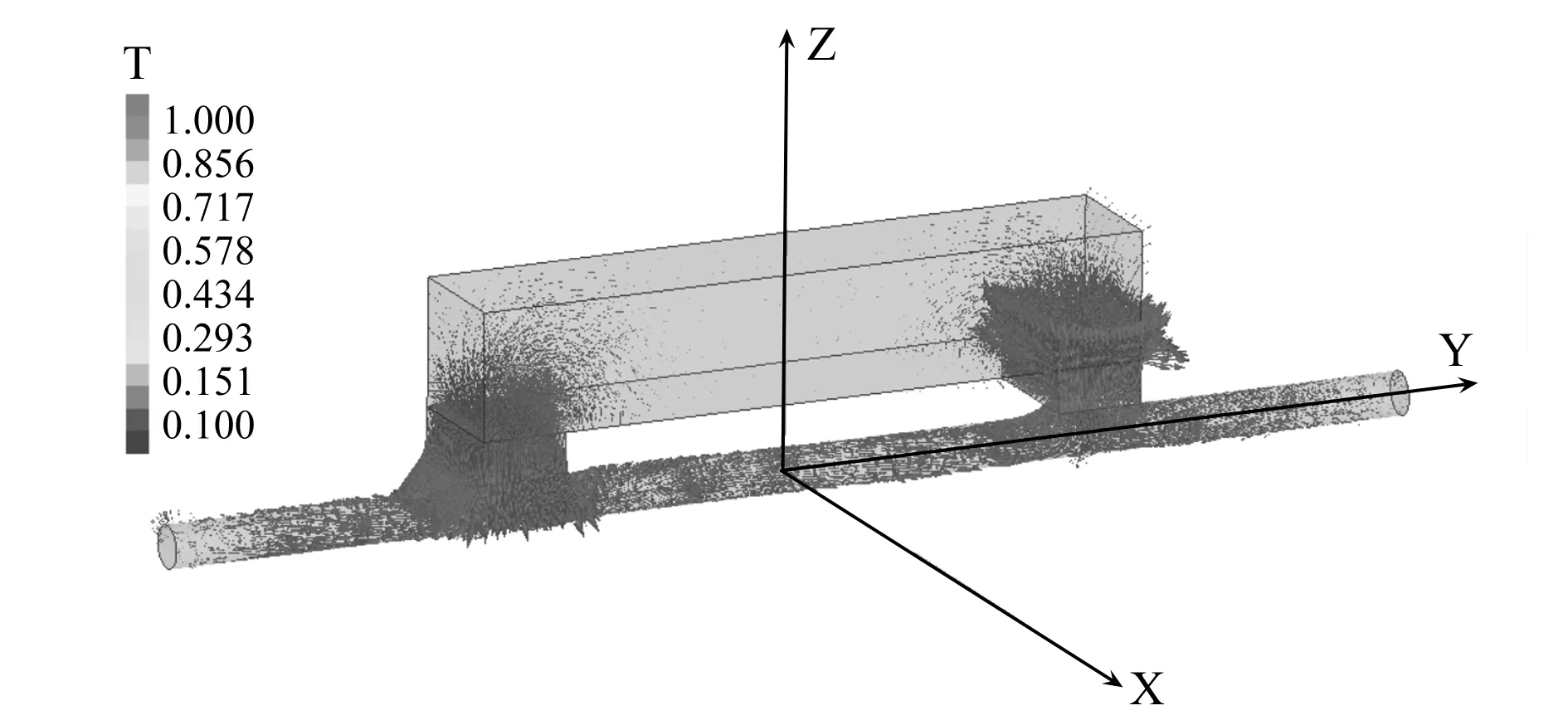

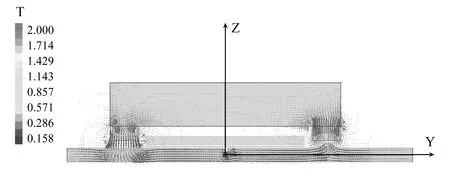

钢丝绳直径设为10mm,沿Y轴方向,磁铁设置磁场强度为837000A/m。经过建立模型、设置材料、设置剖分、设置求解参数和绘制场图,在不设置损伤情况下的磁感应强度分布如图2所示。磁场形成闭合回路,其中,钢丝绳的磁感应强度处于近似的饱和状态。

图2 磁感应强度分布

1.1 磁铁磁场强度设置

在钢丝绳检测探索中,出现了多种磁化方式:直流磁化[14,15]、交流磁化、复合磁化、永磁磁化[16]、周向积分磁化[17]。永磁磁化具有磁能高、励磁装置体积小、重量轻的优点,是目前最常用的励磁方式。本文依然采用的是永磁磁化,钢丝绳两端放置磁铁,使其与钢丝绳之间形成闭合的磁回路。

为保证穿过钢丝绳磁场是饱和磁场,需要探究磁铁磁场强度。如图3所示,钢丝绳内磁场处于过饱和状态,此时的磁场强度为8370000A/m,经场计算,钢丝绳内部轴向的磁感应强度为2.1 Tesla;应调整磁场强度,使其处于适中的范畴。

图3 过饱和状态下磁场分布

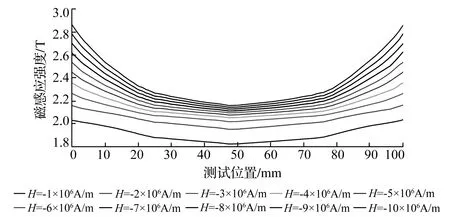

设置磁铁磁场强度参数值分布在1×106~10×106A/m之间,在钢丝绳芯部草绘一条直线,对其磁场强度求解,得到如图4所示的钢丝绳芯部磁感应强度分布。可知钢丝绳内部磁感应强度变化明显,靠近永磁体处的强度最高,居中处强度最低。

图4 不同磁力作用时钢丝绳芯部磁感应强度

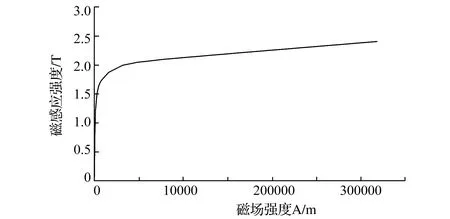

1010钢材料的相对磁导率曲线如图5所示,由图中可以看出钢的饱和磁感应强度约为2T。

图5 1010钢的磁导率曲线

由图4的磁感应强度曲线和图5的磁导率曲线,将磁感应强度控制在略高于2T处即可,因此设置永磁体的磁场强度为在3×106A/m。

1.2 两端磁铁距离

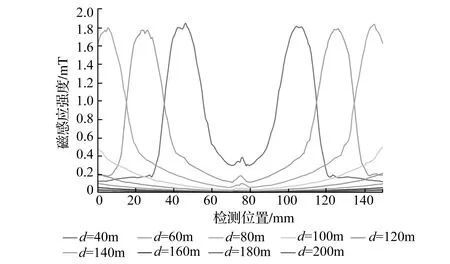

为找到最优磁铁距离,对磁铁距离于80~400mm之间线性求解,每间隔40mm求解一次。此时设置钢丝绳断丝情况,用于判断漏磁信号是否可用。做钢丝绳的断丝深度为3mm,提离值为2mm。得到图6所示磁感应强度分布,图6为钢丝绳上侧2mm处一条平行于钢丝绳的直线磁感应强度分布情况。

图6 不同磁铁距离下的漏磁曲线

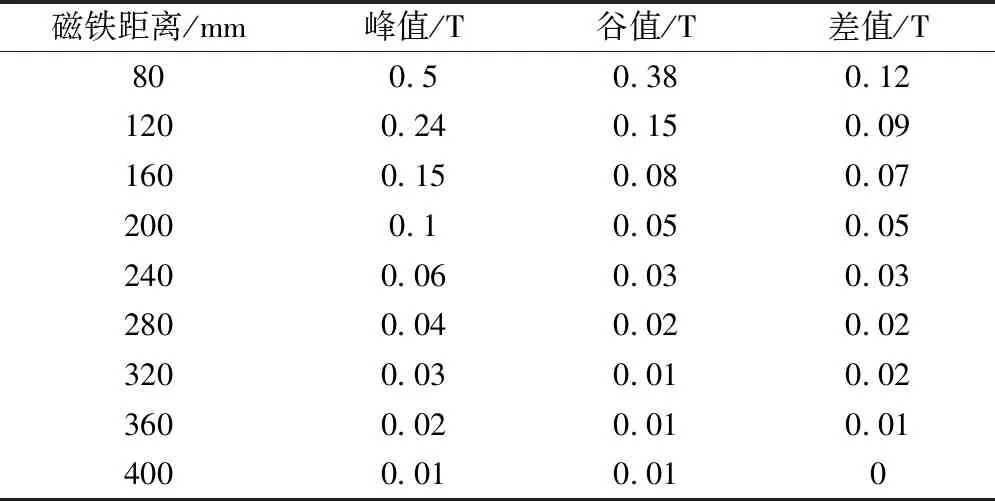

记录上图的数据,观察不同情况下漏磁信号的峰谷差,同磁铁距离下的漏磁信号见表1。

表1 不同磁铁距离下的漏磁信号

考虑到漏磁检测信号的区分度和霍尔元件的量程为±1600mT,由表1得,选用磁铁距离为160mm,对波峰与波谷有较高的区分度,并且在霍尔元件量程范围内。

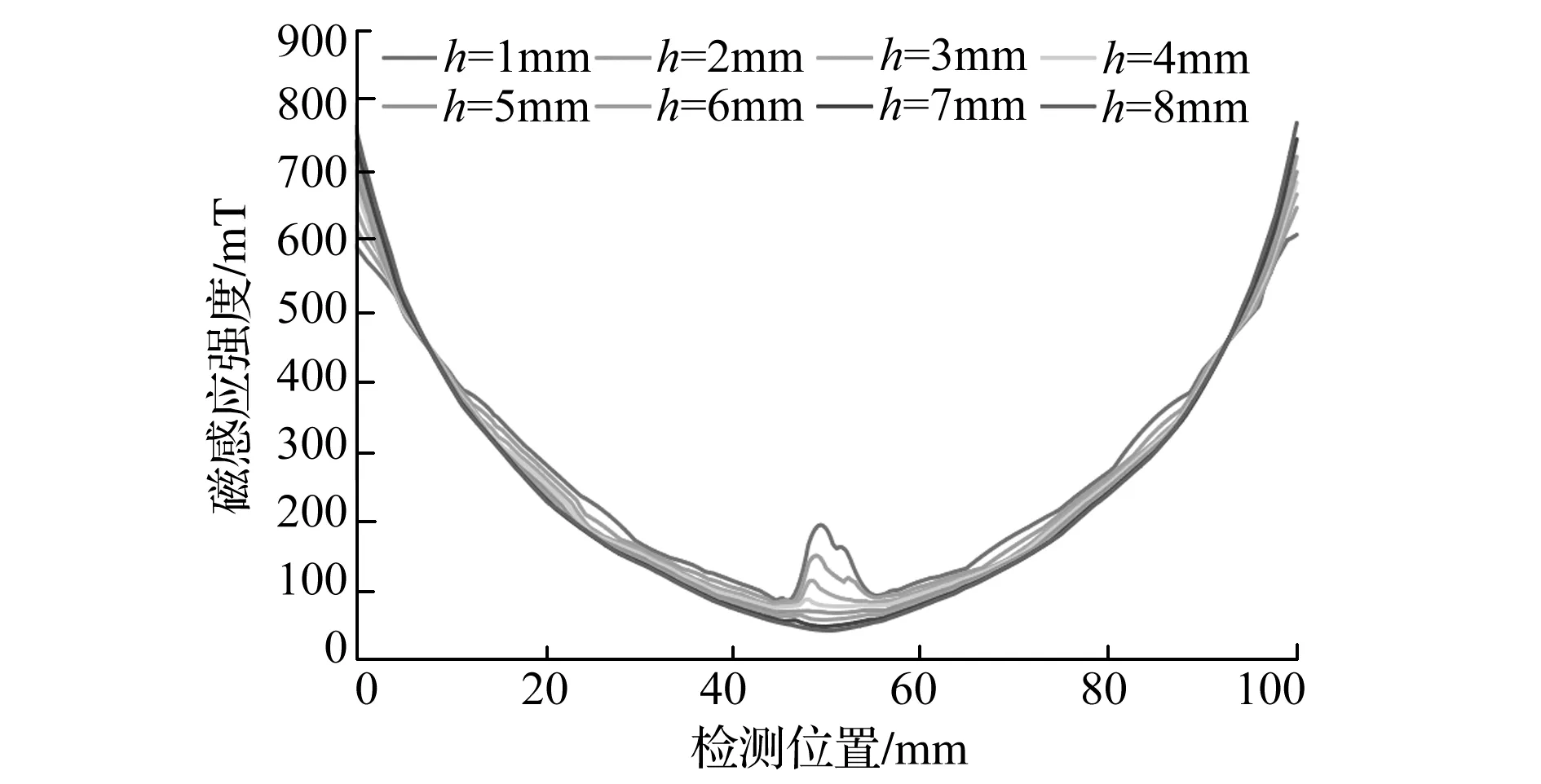

1.3 确定提离值

为确定合适的提离值,做磁感应检测直线位于钢丝绳上端,对直线做磁感应强度求解,如图7所示,在相同的漏磁场中,磁感应检测直线到钢丝绳的距离由1mm递增到8mm。测得如图8所示漏磁曲线,其中最大的漏磁曲线为1mm,2mm次之,但由于1mm距离钢丝绳过近,不便于安放霍尔元件,且漏磁曲线峰值已超过霍尔元件的量程,故提离值应为2~3mm。由此图也可得知,当提离值大于5mm时,与未作损伤无异,完全检测不到损伤信号,因此在做第二代探伤仪时应严格控制提离值,霍尔元件距离钢丝绳很近,做相应的对中机构和减震机构是工作的重点。

图7 不同提离值下的磁场分布

图8 不同提离值下的漏磁曲线

第一代钢丝绳探伤仪如图9所示,在第一代探伤仪中出暴露了提离值不严格的这类问题:①钢丝绳对中性不好,与探伤仪孔下侧贴合;②提离值过大,检测不到损伤信号。

图9 第一代钢丝绳探伤仪

2 仿真探究

2.1 霍尔阵列探究

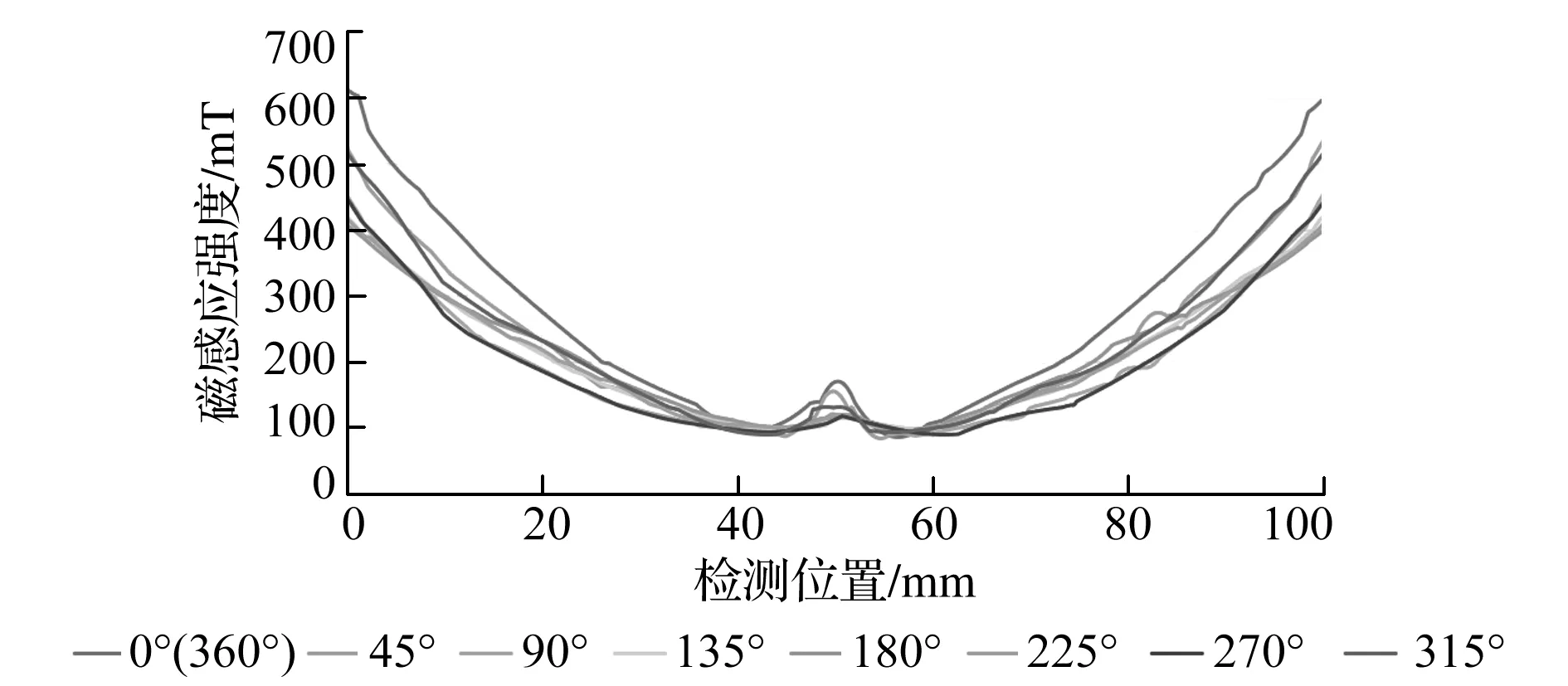

在很多文献中提到霍尔元件圆周阵列的方式得到全方位的漏磁信号处理,但是并没有做深入探究各个方向漏磁信号本身,本文将探讨各方位的漏磁信号。

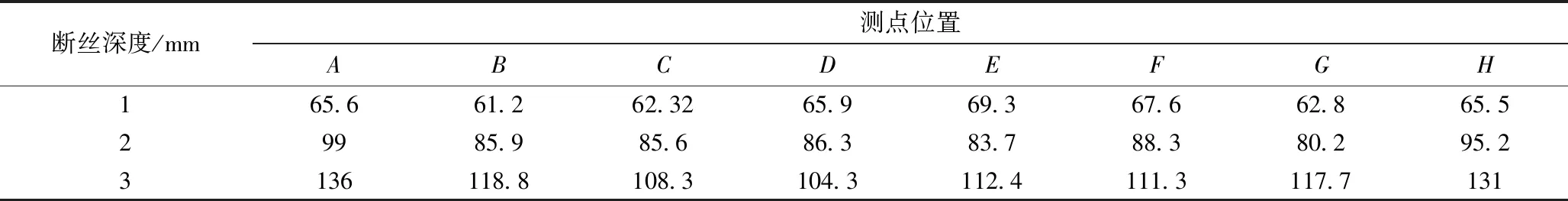

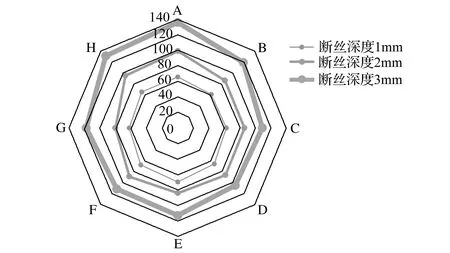

检测直线分布如图10所示,在钢丝绳周圈分布8根检测直线(A~H),对这些直线进行磁感应强度求解,得到如图11所示各条检测直线的磁感应强度。

控制其余变量,改变断丝深度,分别为1、2、3mm,经磁感应强度求解和采集峰值,得到磁感应强度见表2。

图10 检测直线分布

图11 圆周阵列各处磁感应强度

表2 圆周阵列磁感应强度峰值 mT

为便于观察,在excel中生成雷达图,如图12所示,其中断丝缺口处在顶部,即A处。由此图可以看出,在断丝处,周圈漏磁信号峰值相差不大,均可以检测出漏磁信号,霍尔元件圆周阵列的方式几乎检测不到钢丝绳断丝所处的相位。

图12 圆周阵列磁感应强度峰值分布

同时由图11也可以看出,在中间处各阵列方位的磁感应强度相差不大,但是仿真时永磁体是放置在钢丝绳的上方,只存在一个磁回路。由此可知,在两个永磁体较远时,钢丝绳截面外圈的磁感应强度周圈相等,因此在保证磁场强度足够大的情况下,单磁回路检测钢丝绳依然有效。为节省仪器的使用材料和减轻探伤仪的重量,可以使用单磁回路检测钢丝绳的方式。

2.2 漏磁动态仿真

设定断丝的钢丝绳由左至右运动,使得断丝位置由(0,-30,0)运动到(0,30,0),每次运动步长为0.1mm,用于仿真钢丝绳运动的过程。

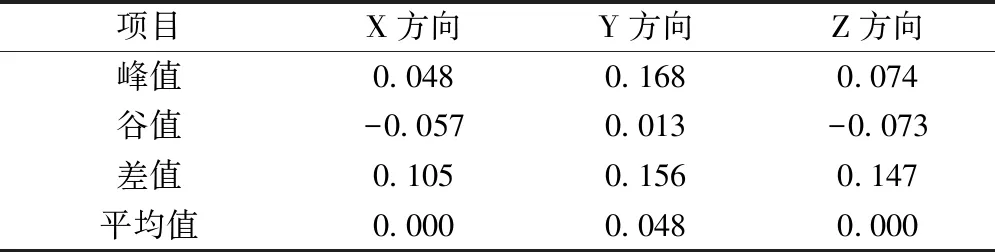

图13 点(0,0,2)处各方向的磁感应强度曲线

经过历时15h的仿真过程,得到图13所示点(0,0,2)处各方向的磁感应强度曲线,此点为了仿真霍尔元件检测的真实效果,单个霍尔元件在检测工作中只能检测一个方向的磁感应强度。磁感应强度分析数据见表3。由结果可以得到每一个方向都可以检测到断丝信号,其中Y方向和Z方向谷峰差值较大,Y方向出现的峰值最大,为0.168 Tesla,刚好达到霍尔元件最大量程。当条件只允许放置单个方向霍尔元件的前提下,应当选择Y方向放置,使霍尔元件平面与钢丝绳截面方向平行。

表3 检测得磁感应强度分析

3 结论与展望

3.1 结论

本研究基于漏磁仿真原理,建立Maxwell实体模型,对矿用钢丝绳检测模型进行有限元分析,首先对模型各参数做相应调整,并进行了动态仿真,记录了带有损伤的钢丝绳检测的全过程。可以得到以下结论:

1)对于直径10mm的钢丝绳,探伤仪两端的永磁体磁场强度应约为3×106A/m,两永磁体的距离控制在160±10mm。

2)探伤仪提离值应严格控制2~3mm,超过5mm将不起作用,保证距离精度。霍尔元件距离钢丝绳很近,做相应的对中机构和减震机构是下一步工作的重点。

3)多霍尔元件圆周阵列的形式检测不到钢丝绳断丝的相位,使用单个霍尔元件即可。

4)在保证磁场强度足够大的情况下,单磁回路检测钢丝绳依然有效。为节省仪器的使用材料和减轻探伤仪的重量,可以使用单磁回路检测钢丝绳的方式。

5)霍尔元件平面与钢丝绳截面方向平行是检测钢丝绳漏磁信号最有效的方式,可以得到最大的输出信号。

3.2 展望

对钢丝绳的动态检测技术的研究是一个涉及材料学、力学、磁学等多个学科的内容,需要长期不断地探索才能真正解决理论与实际中的难题。本文对钢丝绳检测的探索仅仅是一次尝试,还有很多需要解决的实际问题:

1)本文在建模过程中钢丝绳使用圆柱形代替,钢丝绳是一个复杂的机构,下一步将试采用螺旋结构模拟钢丝绳的检测过程,使其更贴近于实际的检测现场。

2)第二代钢丝绳探伤仪的设计重点在控制提离值和保证对中性,并提高检测过程中的运行精度。