BIM 物联网平台在装配式建筑项目进度管控的应用

姜跻晟

(身份证号:310109********2010)

1 引言

随着全国各地装配式建筑从政策导向进入逐步应用的阶段,装配式建筑项目的进度管理也面临新全新的挑战。对比传统的混凝土现浇结构建筑,装配式建筑由于其更长的产业链条(增加了预制构件生产加工环节),以及生产模式的变化(项目式的生产管理必须结合工厂工业化制造流程),给项目管理团队以及各参与方之间的日常协调与配合工作造成了较大的困难和挑战。如果没有行之有效的管理工具和管理手段,保障项目管理水平的同步提升,装配式项目由于现场没有湿作业、无模板及排架支撑体系而与生俱来的进度优势将被团队内部之间无休止的扯皮和推诿相抵消。近些年来行业内兴起的“云大物移智”等前沿技术,如何能够发挥装配式建筑价值,解决行业的痛点,显得尤其迫在眉睫。

2 应用项目介绍

杭州萧山国际机场5、6 号宿舍及配套工程为浙江省重点建设项目。本工程采用国内大力倡导的集成装配式钢结构建筑体系,是国内首例交错桁架高层应用项目。项目总建筑面积34400m2,共包含2 座单体建筑。其中,5#楼为一栋7 层建筑,标准层高为3.1m,建筑高度22.6m,地下一层;6#楼为一栋10 层建筑,标准层高为3.1m,建筑高度31.9m,地下一层(见图1)。本工程结构体系采用局部钢框架+交错桁架结构体系,形成无凸梁凸柱的超大柱距的建筑使用空间,内墙采用蒸压加气混凝土条板(ALC),外墙采用蒸压加气混凝土砌块(或ALC条板),外挂PC 装饰外墙板或铝板;屋面及楼板大部分区域采用SP 板配合60mm 厚的混凝土面层,局部区域采用钢筋桁架楼承板,楼梯采用装配式钢结构楼梯。

图1 萧山国际机场5、6 号宿舍及配套工程

项目工期要求较高(合同工期381天),并且在项目试桩的过程中由于地勘报告数据不够详细,造成了断桩影响工期将近2 个月,给本来就不宽裕的工期雪上加霜。本项目通过工业化的设计、制作和安装的方式来控制进度和质量,但是集成装配式建筑对于集团公司来说属于新的业务,公司的深化技术中心,工厂制造管理中心与项目管理中心三个职能部门尚处于磨合阶段,如何能够在约定的工期要求下,保质保量的完成本工程是一个非常艰巨的任务。因此,项目团队通过深化阶段直接BIM 正向设计出图,构件加工生产、运输、安装阶段采用集团信息化子公司自主研发的BIM物联网信息化管理平台来提升工程质量、降低工程成本、缩短项目工期、保障安全。

3 BIM 物联网信息化平台应用

该平台的总体研发思路是以BIM 模型为基础,通过计划管理将各业务流程串联起来,对预制装配式建筑构件的生产、入库、运输、吊装等环节严格管控,对预制钢结构及PC 等构件进行全流程的监控。所提供的协同管理、优化信息和动态智能的服务,有效地解决预制装配式建筑产业链中数据共享与交换问题,提升企业的管理效率和精细度,解决项目涉及的不同参与方难以协同工作等问题。通过该平台的应用,项目在进度管控方面主要解决了如下三个方面的问题。

3.1 要货计划优化

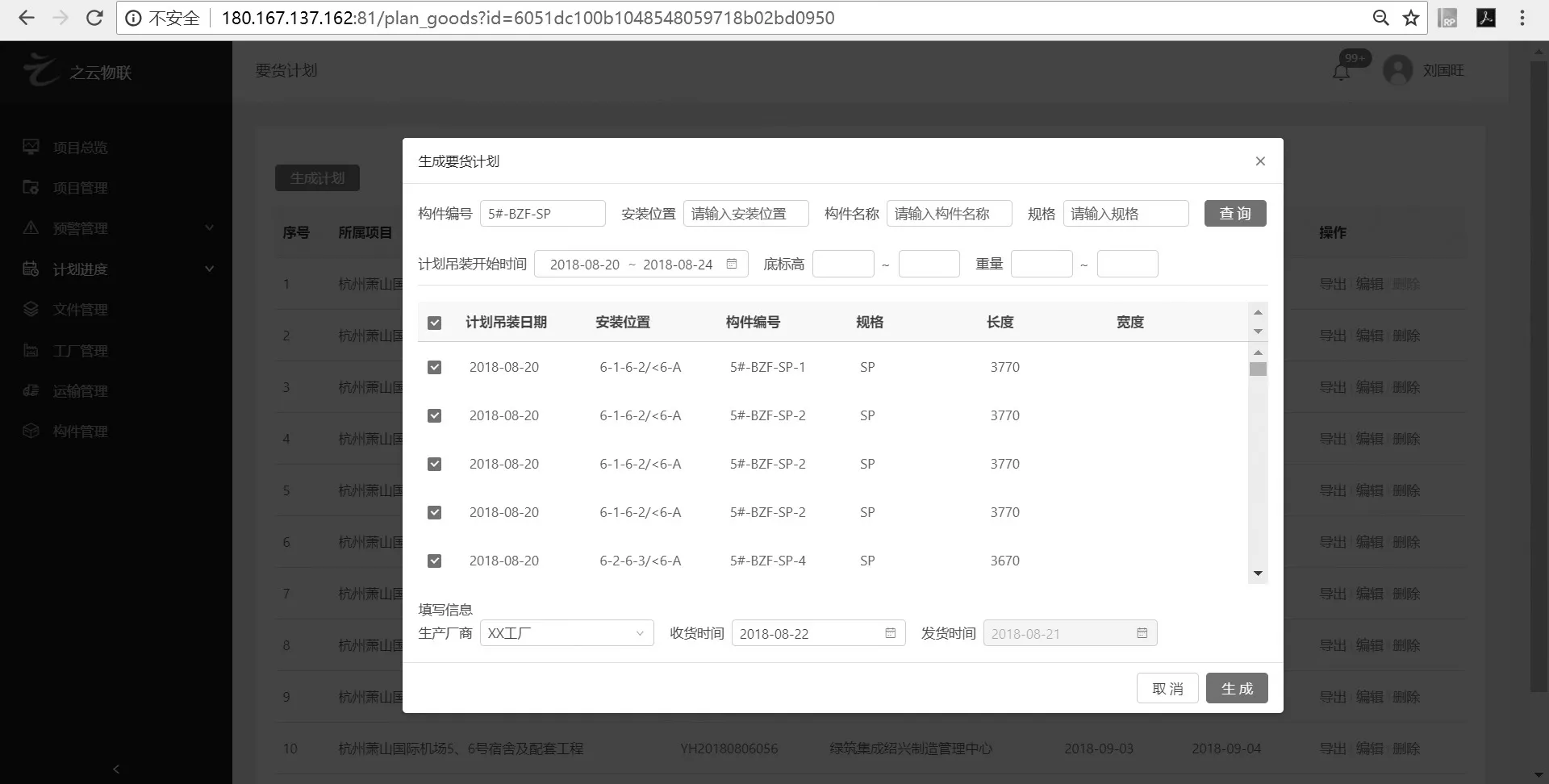

在平台应用之前,项目部的计划员在项目启动的时候根据本项目的总进度计划,编制《构件要货计划》,并且通过电子邮件的形式发送给工厂的运营科。在项目启动初期,由于设计院提供的审图版施工图还需要二次深化,因此该《构件要货计划》往往没有细化到单一构件,仅仅按较为笼统的施工部位给出构件需要进场的时间节点(见图2)。

工厂制造管理中心的运营科收到《构件要货计划》后,比对二次深化后的加工图纸所描述的构件规格型号和数量(由公司的设计深化团队用Tekla 软件正向设计建模后出图,并且送审设计院后下发到项目部和工厂运营科),按楼层为单位统一排产(柱、框梁、次梁、楼梯、直发件)。成品构件加工完成后,没有做到按现场施工工序的要求分类堆放入库。造成成品构件出库发货的时候,为了满足项目上具体的发货请求,翻找构件的情况时有发生。项目现场到货实际顺序是:钢梁先到了,钢柱还没到;次梁先到了,框梁还没到。更不能做到按施工流水的顺序到货。从而造成现场等工,增加堆场压力并且降低现场安装的工效(不能按流水顺序吊装)[1]。

图 2 传统方式的构件要货计划

图3 要货计划自动生成

造成这种现象的主要原因有以下几个方面:

①项目部计划员没有分阶段提前给出精细的月度要货计划(按施工顺序、构件编号描述时间节点),而是等到具体发货的前几天通过电话口头联系工厂运营科,这时候成品构件已经堆放混乱,翻找困难,没有条件按现场具体要求发货。

②编制精细的月度要货计划需要同时比对项目进度计划、施工工序和流水安排、二次深化加工图纸、构件清单等原始资料,然后进行统计分析,工作量巨大。

③钢结构工厂的成品入库堆放是由最后一道工序的油漆组来完成的,与工厂计划员安排成品发货的工作没有能够实现协调配合,所以成品构件没有按要求堆放。

④工厂认为既然项目部给出的要货计划那么粗,当然是生产了什么构件就发货什么构件。现场项目部认为既然工厂本来也做不到精细化的排产和成品堆放,那也没必然花费精力做那么精细的要货计划。两边相互推诿。

3.1.1 平台解决方案

某一层钢结构的构件,按现场的施工顺序要求(施工流水段【从西到东分3 段】,吊装工序【柱→框梁→次梁→楼梯】)到货。现场安装工效大大提高,做到成品构件随到随吊,并且大大减少项目现场的堆场压力。具体做法为(见图3):

①将公司设计深化团队的Tekla 模型导入平台,软件自动生成项目构件清单;

②将项目进度计划(Project 格式)按现场施工工序及流水段编辑细化,并且导入平台;并且将模型与进度任务关联;

③软件根据选定的时间跨度自动计算并且生成精细版要货计划(利用算力优势降低项目计划员的工作强度),并且在线共享(项目部于每月25 日前提供下月要货计划给工厂运营科);

④工厂车间按要货计划提前落实排产计划,确保有序按计划进行构件加工;

⑤工厂车间的计划员协调装卸班组将成品构件按要货计划的顺序分类堆放入库;

⑥项目部计划员提前2d 通知工厂发货,成品构件按现场要求的顺序运送到现场;

⑦现场按既定的进度任务吊装构件,从而提升安装工效(不用东一根、西一根的吊装,不用看着次梁到了框梁没到,框梁到了柱没到而只能等工)。

3.2 项目进度在线监控

3.2.1 传统方式的不足

传统方式下,项目现场构件实际安装进度通常由人工采集数据,并且采用手绘形象进度图的方式实现。这种方式有以下几个方面的缺点:

①进度数据反馈不及时。由于是采用手绘形象进度图,难免会有更新不及时,与现场实际进度不同步的情况发生。

②容易出现错漏。由于是人工记录数据,抄写的工作量巨大,难免会产生错误。

③数据统计困难。手绘的形象进度图不能进行产值完成率的自动统计和分析,无法进行业务数据提炼。

④不能动态的反映项目进度是提前还是滞后,只是阶段性的记录。

⑤构件过程状态不可追朔。手绘的形象进度图仅仅反映的是构件的最终安装完成状态,并不能显示构件在不同的状态(构件入库、构件发货、构件收货、构件吊装)的历史时间记录,无法分析进度滞后的原因,提升进度管理水平。

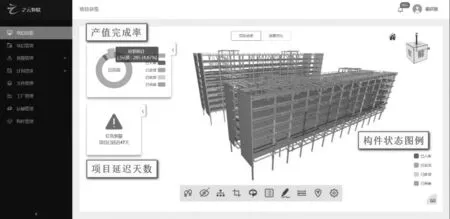

3.2.2 平台解决方案

软件利用导入的Tekla 模型自动生成构件清单和二维码,通过二维码标签来进行构件身份管理。构件成品在工厂制作完成后,工厂的质检员负责贴码的工作。工厂的仓库管理员和发货员,项目现场的收货员和吊装员只需简单地用PDA 扫枪进行扫码操作,系统即可自动记录构件的过程状态(见图4)。

平台以物联网+云计算的方式,对预制钢结构及PC 构件的生产、入库、运输、吊装等环节进行全流程的监控。通过计划管理将各业务流程串联起来,并且达到以下效果:

①数据反馈及时,完全不需要事后手工抄写构件完成状态。

②用三维构件状态图替代传统二维手绘形象进度图,可阅读性提升。

③软件自动对比分析项目进度是提前还是滞后,利用CPM 关键路径法自动计算项目延期天数。

④业务数据提炼,为项目复盘提供数据,总结经验教训,从而提升进度管理水平。系统可以动态呈现如下报表:

a)项目的当前产值完成率;

b)构件过程流转信息记录(责任到人,方便事后追溯);

c)工厂已发货构件数量,发货准时率分析;

d)物流信息,司机姓名及联系方式,车辆信息(方便联系在途车辆)。

3.3 进度智能预警

传统方式下,项目现场进度实际完成情况只有项目部的生产管理人员掌握了解,项目进度滞后的情况不能及时预警推送给相关负责人,公司项目管理中心领导只能根据项目部提供的工作周报来了解各项目现场进度。这种方式有以下几个方面的缺点:

①进度数据反馈不及时。工作周报是事后编写的,难免会有更新不及时,与现场实际进度不同步的情况发生。

②存在人为主观因素。工作周报是人工编写的,数据来源带有主观色彩。

③项目的滞后原因仅仅用红色字体在周报中进行描述,没有实现信息的分类和推送,相关负责人未必能及时查阅到与之有关的信息(是否自己部门造成的滞后)。

3.3.1 平台解决方案

系统每天根据构件当前状态对比要货计划和进度计划,为各类延期情况提供智能预警。不同类型、不同级别的预警信息,可以设置预警接受人员,提示周期和触发阈值。预警信息可以在系统页面查询,也可以通过邮件推送给相关的负责人。

系统可以提供以下几种预警:

①发货预警(根据构件的发货状态对比要货计划计算得出)

②收货预警(根据构件的收货状态对比要货计划计算得出)

③项目延期预警(根据构件的吊装完成状态对比项目进度计划计算得出)

不同的预警类型和预警级别分别反馈了不同的责任主体以及对项目进度产生的影响的程度。比如说:是由于构件发货延迟,还是在途延迟,还是到场后没有及时吊装造成了项目总工期的延迟;是实际发货偏离了要货计划还是发货要求偏离了要货计划造成了工厂无法及时响应;是红色预警还是橙色预警等。通过有针对性的信息推送,让相关负责人能够及时的介入,采取措施纠偏项目进度,同时也避免了相互扯皮和推诿[2]。

图4 项目进度总览

4 结语

萧山机场项目采用BIM 物联网平台后,将项目的计划管控完美控制在合理的范围内,同时对项目之前大量的信息不对称和信息沟通的问题全部消灭于平台之上。平台的智能预警系统,提前应对装配式项目管理的管控痛点和难点,如:装配式构件发货不及时,构件发货内容与项目要求完全不匹配,构件该发的时间点未发货等,为项目和公司节约大量的人力、物力、财力、时间成本、沟通成本。

同时,萧山项目管理过程也发现一些针对装配式建筑从设计到生产再到项目实施,需要大量的沟通与协调工作,与传统项目相比诸多工作前置,带来项目风险管理的前置、计划管理的严谨与严密,项目各步骤衔接的紧密性等,项目容错性降低,这些都给项目管理提出了新的挑战,只有借助信息化的平台手段才能有效解决此一系列的问题,也是装配式建筑项目全新的解决落地实施方案。