高磷鲕状赤铁矿转底炉直接还原提铁降磷研究①

彭 程, 曹志成, 刘长正, 崔慧君

(宝武集团环境资源科技有限公司转底炉事业部,上海201900)

我国对进口高品位铁矿石依赖度居高不下,因此钢铁企业开发利用价格低廉、储量较大的低品位复杂难选铁矿石[1-2]具有重要意义。 高磷鲕状赤铁矿[3-4]的开发就是其中一例,该类矿脱磷方法[5-12]包括:高梯度磁选、重选⁃磁选联合、反浮选⁃重选联合、微生物浸出脱磷、煤基直接还原焙烧⁃磨矿磁选等。

本文在实验室模拟转底炉进行直接还原实验,并采用处理量2 t/h 的转底炉进行了工业实验,旨在为高磷鲕状赤铁矿的利用提供一种新途径。

1 实 验

1.1 实验原料及设备

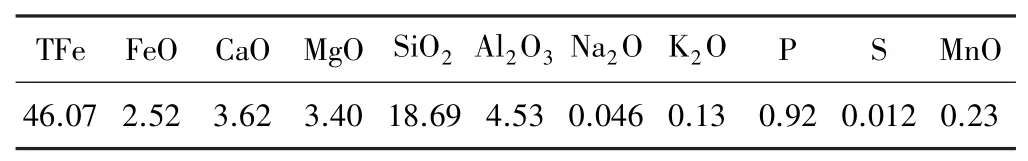

研究用矿样为鄂西地区的高磷鲕状赤铁矿(以下称为原矿)。 原矿化学成分见表1,原矿中铁品位为46.07%,磷含量为0.92%。 物相分析结果表明,铁在赤(褐)铁矿中的分布率达到95%以上;磷主要以磷灰石的形式存在,分布率为86.87%。 电镜分析结果表明,含磷矿物与含铁矿物呈明显鲕状结构且紧密共生,粒度较细,采用常规选矿方法很难获得合格产品。

表1 原矿化学成分(质量分数)/%

还原剂为无烟煤,其固定碳含量为76.81%。 石灰石中碳酸钙含量95.88%。 工业纯碱中碳酸钠含量98%。 粘结剂为复合有机粘结剂。

实验设备包括基础实验设备与工业化实验设备。基础实验主要设备有模拟转底炉的还原炉、对辊压球机、磁选管等;工业化实验设备有混料机、对辊压球机、转底炉等,主要实验设备见表2。

表2 主要实验设备

1.2 实验方法

将原矿、还原剂和添加剂制成的球团称为含碳球团,通过大量实验确定含碳球团的配料条件为原矿∶还原剂∶石灰石∶工业纯碱∶粘结剂=100 ∶30 ∶20 ∶1 ∶3。 还原后的含碳球团称为金属化球团,通过磨矿⁃磁选所得的精矿称为直接还原铁。

实验步骤:原料混合→压球→烘干→直接还原焙烧→水淬冷却→磨矿→磁选,获得直接还原铁产品。为了准确模拟转底炉直接还原焙烧的过程,本文从含碳球团制备、还原容器及升温方式、加热还原炉、炉内还原气氛、铺料厚度几个方面进行模拟[13]。

1.2.1 含碳球团的制备

将粒度为-2 mm 的高磷鲕状赤铁矿配加还原煤粉和添加剂,先在强力混合机内进行干混,之后加水进行湿混,将混合均匀的物料采用压球机压制成含碳球团,之后将湿球团放置到烘干箱内200 ~250 ℃下烘干,烘干至球团水分小于1%,测定其落下强度(0.5 m高自由下落到钢板上不碎裂的次数),要求含碳球团湿球和干球落下强度均为6 次以上。

1.2.2 还原容器的模拟

在实际工业生产中含碳球团布入转底炉时,炉底已经被加热到约1 000 ℃。 为了模拟高磷矿含碳球团加入转底炉热炉底的过程,实验时将耐火材料盘先预热到1 000 ℃,再将含碳球团平铺在盘上,迅速放入实验还原炉内进行还原,可以较好地模拟转底炉实际工况。

1.2.3 球团从低温到高温的加热制度模拟

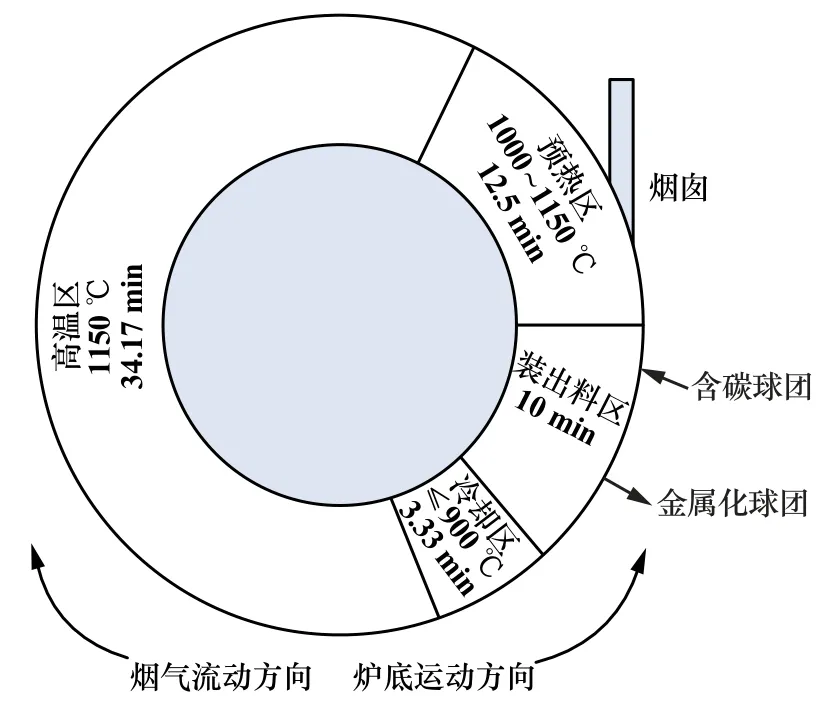

为了模拟转底炉中含碳球团从预热区到高温区被逐渐加热的过程,设计了还原炉自动控制加热元件与程序,通过设定升温加热制度的方式来模拟各个区域的温度和加热时间。 以实际工业生产的转底炉转动一周60 min 为例,见图1,含碳球团经由布料器首先落入转底炉的预热区,预热区温度1 000~1 150 ℃,含碳球团在该区域随炉底运行时间为12.5 min,再依次经过高温区(1 150 ℃,34.17 min)、冷却区(≤900 ℃,3.33 min)后,经出料机排出炉外。 按照升温程序进行实验的步骤实现模拟过程:①第一段升温程序设定为从当前炉温升高到1 000 ℃需要一定时间(可以选择40 ~60 min);第二段模拟预热区,设定炉温从1 000 ℃升到1 150 ℃需要12.5 min;第三段模拟高温区,设定在炉温1 150 ℃下保温34.17 min。 ②当炉温升高到1 000 ℃时,迅速打开炉门,将盛有含碳球团的耐火材料盘放入炉底并快速关好炉门,这就模拟了含碳球团落入1 000 ℃预热区炉底的过程,即含碳球团在模拟装置内的被加热制度为:1 000~1 150 ℃,12.5 min;1 150 ℃,34.17 min;结束加热程序,球团随炉冷却3.33 min 后打开炉门,将球团取出进行水淬冷却,模拟过程结束。

图1 工业生产转底炉炉底分区示意

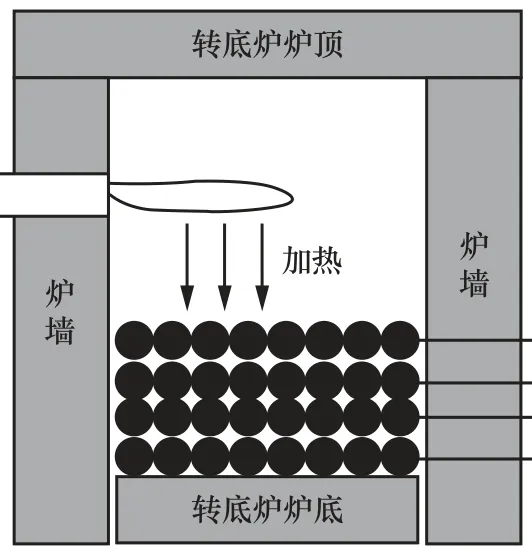

1.2.4 顶部辐射加热模拟

设计的小型模拟装置是将加热元件硅钼棒穿过轻质耐火材料吊在炉顶,模拟转底炉的顶部烧嘴辐射加热;高磷矿含碳球团放置在模拟还原炉内。 如图2 所示。

图2 模拟转底炉实验装置示意

2 实验结果及讨论

研究了焙烧温度、焙烧时间、铺料厚度对还原铁指标的影响。 其中,金属化球团的磨矿⁃磁选条件为:两段磨矿,一段磨矿细度-0.074 mm 粒级占62%,一段磁场强度87.51 kA/m,二段磨矿细度-0.043 mm 粒级占75%,二段磁场强度63.64 kA/m。

2.1 高温区焙烧温度的影响

因为转底炉直接还原工艺具有高温快速还原、迅速提高含碳球团金属化率的特点,所以首先进行了焙烧温度实验,以此确定高温还原区的最高温度。 含碳球团厚度为2 层(36 mm),焙烧时间暂定为40 min,高温区焙烧温度对直接还原焙烧效果的影响见图3。

图3 焙烧温度对直接还原焙烧效果的影响

模拟实验结果表明,随着高温区焙烧温度升高,还原铁的铁品位、铁回收率、磷含量均呈上升趋势,特别是磷含量,这可能是因为随着还原温度升高,越来越多的磷被还原出来进入到铁相中。 1 300 ℃时,铁品位和回收率分别达到95.78%和90.99%,但还原铁中磷含量也较高,达到了1.10%,同时球团出现软熔和粘结现象,这不利于转底炉出料。 而1 150 ℃时,还原铁品位91.37%,铁回收率83.05%,此时磷含量为0.08%,因此,最佳的高温区温度选择1 150 ℃。

2.2 焙烧时间的影响

研究用工业化转底炉的预热区、高温区、冷却区和装出料区的角度分别为75°、205°、20°和60°,为了模拟转底炉中含碳球团依次经过各区的还原工艺,保持含碳球团为2 层(36 mm),设定预热区从1 000 ℃升到1 150 ℃,高温区保持1 150 ℃,冷却区不高于900 ℃,设定转底炉转动一周时间分别为40、50、60、65、70 和90 min。 由于各区角度固定,所以含碳球团经过各个区域的焙烧时间可以精确计算,例如转底炉转动一周时间为60 min 时,含碳球团经过预热区的时间为60 × 75 ÷ 360 =12.5 min,经过中温区、高温区和冷却区的时间均可计算出来。 转底炉转动一周总时间与各区时间对应关系见表3。

表3 含碳球团经过转底炉各区时间

模拟转底炉转动一周时间对还原铁指标的影响结果见图4。 由图4 可知,延长转底炉转动一周时间有利于提高铁回收率,但还原铁中磷含量会升高。 模拟结果表明,转底炉转动一周最佳时间为60 min,此时还原铁品位91.65%、回收率83.02%、磷含量0.07%。

图4 模拟转底炉转动一周时间对直接还原焙烧效果的影响

2.3 料层厚度的影响

增加含碳球团层数对于提高转底炉生产量意义重大,但球团层数增加会降低传热效率,又需要延长焙烧时间。 因此为了模拟转底炉中含碳球团的料层厚度,选取球团层数分别为1、2、3、4 层进行还原焙烧。 还原炉高温区焙烧温度1 150 ℃,转底炉转动一周时间60 min,图5 为布料4 层球团不同位置球团示意图,对不同层数的不同位置金属化球团进行磨矿⁃磁选得到直接还原铁,结果见表4。

转底炉炉顶炉墙加热 炉墙转底炉炉底

图5 布料4 层球团不同位置球团示意

表4 不同层数球团直接还原铁品位、回收率与磷含量

由表4 可知,各层不同位置球团焙烧磁选所得直接还原铁TFe 品位均在90%以上。 随着球团层数增加,从顶层到底层球团磁选所得还原铁的铁回收率均呈下降趋势,造成这种结果的原因是焙烧过程中从顶层到底层的球团传热越来越差,阻碍了球团中铁氧化物还原为金属铁,同时铁颗粒的长大也受到抑制,造成部分铁的损失。 表4 结果显示,随着料层厚度增加,磷含量呈现逐渐下降的规律,这是因为传热情况变差时,磷被还原得越少,因此还原铁磷含量逐渐降低。 为了保证获得铁回收率较高且磷含量较低的直接还原铁,选择转底炉处理高磷鲕状赤铁矿适宜的球团层数为2 层,此时还原铁品位为92.48%、铁回收率为82.40%、磷含量为0.08%。

2.4 重复实验与产品分析

按上述实验得出的最佳条件:原矿∶还原剂∶石灰石∶工业纯碱=100 ∶30 ∶20 ∶1,布料厚度为2 层(约36 mm)含碳球团,最佳还原炉高温区焙烧温度1 150 ℃,转底炉转动一周时间60 min;金属化球团的磨矿⁃磁选条件:两段磨矿,一段磨矿细度-0.074 mm 粒级占62%,一段磁场强度87.51 kA/m,二段磨矿细度-0.043 mm 粒级占75%,二段磁场强度63.64 kA/m。 在此条件下进行了3 组重复实验,所得还原铁平均品位为92.15%、回收率为82.35%、磷含量为0.07%。 所得直接还原铁的化学成分见表5。

表5 直接还原铁化学成分(质量分数)/%

2.5 转底炉中试实验

基于上述模拟转底炉实验结果,按照原矿∶还原剂∶石灰石∶工业纯碱∶粘结剂=100 ∶30 ∶20 ∶1 ∶3配方,进行工业化实验,转底炉处理含碳球团2 t/h。 转底炉运行一周时间设定为60 min,预热区温度1 000 ~1 150 ℃,中温区和高温还原区均设定为1 150 ℃,冷却区不高于900 ℃,布料厚度为2 层含碳球团(约36 mm);转底炉排出的金属化球团磨矿⁃磁选条件为:两段磨矿浓度为60%,一段磨矿细度-0.074 mm 粒级占62%,一段磁场强度87.51 kA/m,二段磨矿细度-0.043 mm 粒级占75%,二段磁场强度63.64 kA/m。 在此条件下,所得直接还原铁TFe 品位92.34%、Fe 回收率82.26%、P 含量0.08%。 工业实验与模拟实验数据比较接近,说明模拟是成功的。

2.6 机理研究

为了探明含碳球团层数(料层厚度)对直接还原焙烧⁃脱磷的影响机理,对布料厚度为4 层的不同位置金属化球团进行了XRD 图谱分析,结果见图6。

图6 金属化球团XRD 图谱

从图6 可以看出,金属化球团的矿物组成从顶层到底层越来越复杂,顶层金属化球团的主要矿物组成为金属铁,成分较为简单,而底层球团主要矿物为石英、钙长石和镁铁矿。 且底层球团这些脉石矿物的衍射峰强于顶层球团,说明底层含碳球团中铁氧化物较顶层还原差,导致底层铁回收率低。 在金属化球团中,磷主要还是以氟磷灰石形式存在。 顶层球团氟磷灰石衍射峰强度远弱于底层球团,说明从顶层球团到底层球团,氟磷灰石的还原程度越来越弱。

由上述分析可知,料层厚度导致不同层球团的传热具有差异,所以还原铁指标亦有差异。 当总布料厚度为4 层球团时,各层金属化球团分别进行了扫描电镜分析,结果见图7。

图7 各层金属化球团SEM 照片

图7 中,白色颗粒是金属铁(如图中点1),黑色和灰色颗粒是脉石矿物(如图中点2)。 不同层的金属化球团内部结构不同,底层金属化球团的鲕状结构虽然有所破坏但保存较完整;顶层的金属化球团鲕状结构基本被破坏,并且金属铁颗粒有明显聚集长大的现象,且与脉石矿物相较于其他层的球团有明显的界限。

顶层球团距离加热元件最近,还原较充分,而底层球团因传热变差,还原较弱。 因此顶层球团中铁氧化物还原较好,铁颗粒聚集长大形成铁连晶,而底层球团的铁颗粒与脉石矿物胶结互生,无铁连晶的生成,这也是顶层球团磨矿磁选所得直接还原铁回收率高于底层的原因。

3 结 论

1) 采用顶部辐射加热的还原炉,通过还原容器、升温方式、布料厚度模拟高磷鲕状赤铁矿含碳球团转底炉直接还原过程,实现提铁降磷的目的。

2) 模拟转底炉最佳的焙烧条件为:转底炉高温区焙烧温度1 150 ℃、转底炉转动一周时间60 min、料层厚度为2 层(约36 mm),在此条件下进行了转底炉工业化实验,可获得Fe 品位92.34%、Fe 回收率82.26%、P 含量0.08%的直接还原铁。

3) 机理分析结果表明,从顶层到底层的金属化球团,其矿物组成由单一的金属铁变成复杂的多相,而球团中氟磷灰石呈现由大部分还原到几乎不还原的规律,这也是从顶层到底层金属化球团磁选所得直接还原铁中铁回收率和磷含量均逐渐降低的原因。