丽江2.4米望远镜双视场终端的控制与图像采集*

穆恒宇,王希群,马 琳,柳光乾

(1. 中国科学院云南天文台,云南 昆明 650216;2. 中国科学院大学,北京 100049)

目前国内只有兴隆2.16 m望远镜和丽江2.4 m望远镜两台2米级的大型地基光学通用望远镜[1],但天文领域研究目标众多,对不同科学目标的研究需要匹配不同的终端观测设备,而望远镜的终端接口有限,无法同时安装各种终端观测设备[2]。丽江2.4 m望远镜共有5个卡焦终端接口,目前已有多波段测光系统、云南暗弱天体光谱及成像仪、丽江太阳系外行星探测器、高色散光谱仪和中国丽江积分视场光谱仪5套主要终端设备[3-4]。为了满足天文学家对不同科学目标的观测需求,为2.4 m望远镜的卡焦研制了一个双视场天文观测终端,其目标是改变观测系统的视场和图像比例尺等参数,实现快速测光和高分辨成像等天文观测,进行快速时变天文现象的研究,如观测恒星大尺度短时标的光学闪烁和耀斑现象、测定极短周期食双星系统和观测亚角秒时标量级的恒星脉动等[5-6],对研究暗弱伴星及太阳系内行星具有重要作用,通过短时间曝光消除大气湍流对成像的影响,保留目标源的高频信息,重建出接近地基望远镜衍射极限的高分辨率图像,能够高精度复原目标源的精细结构[7-8]。

1 双视场终端对控制和图像采集系统的要求

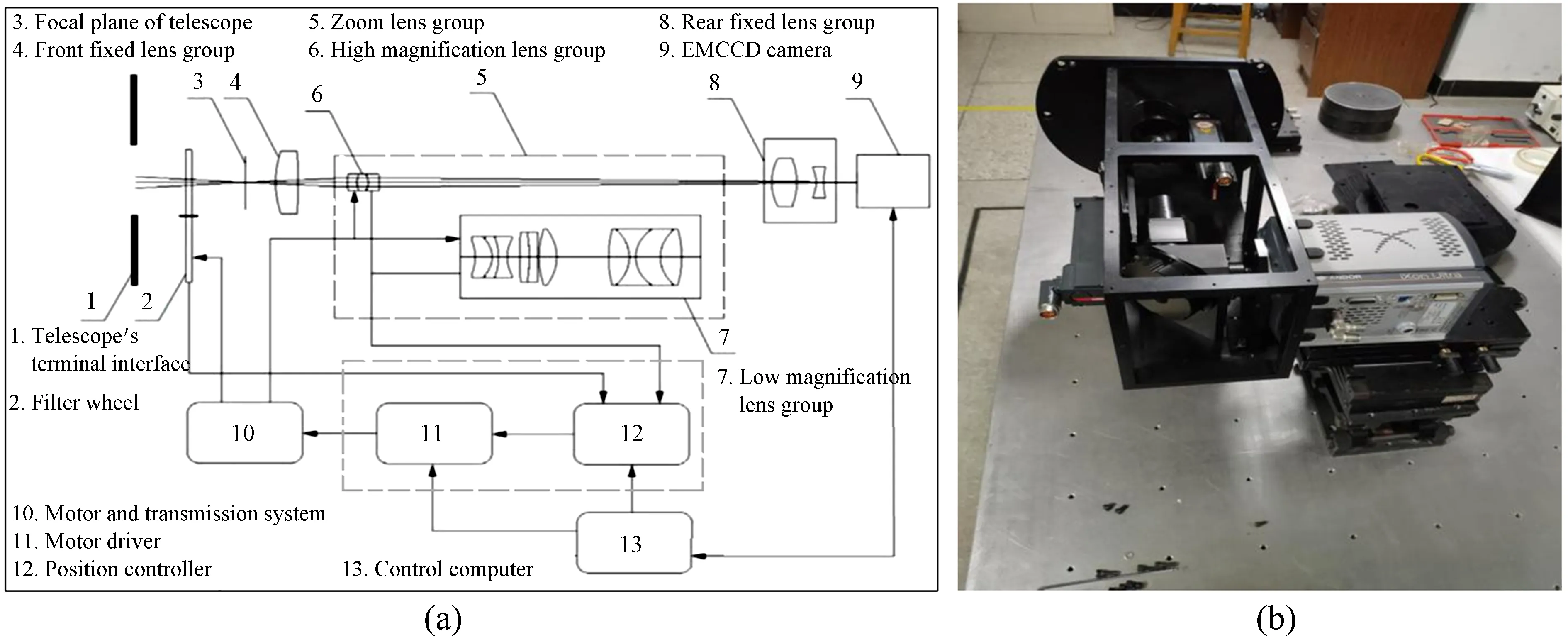

该双视场终端采用双通道共焦光学系统,波段覆盖范围为350~950 nm,基本原理和实物如图1。最前端是滤光片转轮,分别安装U, B, V, R, I共5个波段的滤光片和一个补偿板。滤光片轮之后是望远镜的卡焦焦面,即该终端的物面,之后依次是前固定透镜组、变倍透镜组(包括高倍率透镜组和低倍率透镜组,高倍率透镜组用于小视场成像,低倍率透镜组用于大视场成像)、后固定透镜组和EMCCD。变倍透镜组中的高倍率透镜组和低倍率透镜组分时复用,即不同时出现在光路中;前透镜组、后透镜组和EMCCD是大小视场成像的共用组件。

图1 丽江2.4 m望远镜双视场终端。(a)原理图[9];(b)实物图Fig.1 Dual-FOV terminal on Lijiang 2.4-meter telescope. (a) Schematic[9]; (b) Actual product

当终端工作在小视场时,焦比为F/32,视场为0.85′,EMCCD像素比例尺为0.035″;当终端工作在大视场时,焦比为F/3,视场为9′,EMCCD像素比例尺为0.37″。在不同视场进行观测时,控制系统要快速、精确地实现高倍率透镜组和低倍率透镜组之间、以及滤光片之间的自动切换,且切换时间小于30 s。根据光学系统成像质量的要求,透镜组切换时定位精度优于 ±2′,滤光片切换时定位精度优于 ±5′。为实现高分辨图像统计重建,要求EMCCD能快速采集并存储大量的序列斑点图,另外,快速测光也要求能快速采集大量的图像,图像采集和存储系统能连续稳定工作,并充分发挥所选EMCCD相机的极限图像采集速度。

2 控制与数据采集系统设计

2.1 系统结构

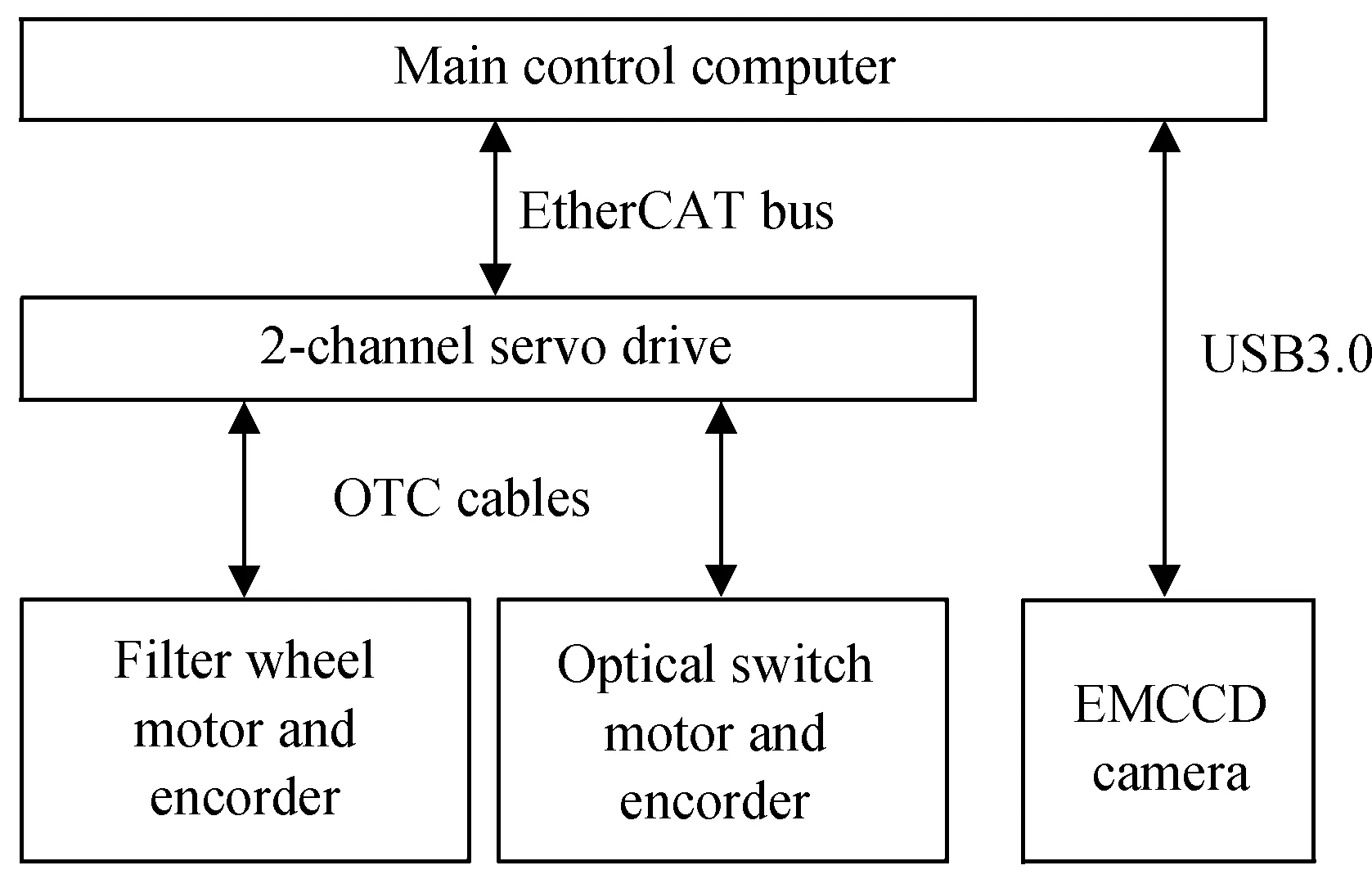

系统总体结构设计如图2,系统主要包括3部分:(1)高倍率透镜组与低倍率透镜组的光路切换控制;(2)滤光片轮的旋转控制;(3)EMCCD相机的控制及图像采集与存储。3个模块集成到一台控制计算机上。透镜组切换和滤光片轮旋转采用两个单独的电机,同一台多路驱动器,电机与负载之间的传动比都是1∶1的直接驱动,没有传动系统带来的中间误差。两台电机采用德国Beckhoff公司的AM8013同步伺服电机(1)http://www.beckhoff.com.cn/cn/Document/download/2015main_drive_cn.pdf,在电机轴上装配18位绝对编码器,分辨率优于0.5″,精度优于5″。电机轴上还配有抱轴制动器,系统旋转到位时可对轴进行锁定。电机驱动控制器采用Beckhoff公司配套的AX5203驱动控制器,可同时控制两台电机,电机、编码器和制动器采用单电缆技术与驱动器相连,驱动器通过EtherCAT现场总线与计算机通信,电机位置规划、位置和速度控制算法以及逻辑控制在Beckhoff实时内核TwinCAT3.0[10]平台上实现,然后通过应用程序接口(Application Programming Interface, API)函数与图像采集软件集成,实现电机状态、位置反馈以及人机操控接口等信息交互。

图2 控制与图像采集系统结构原理图

采用ANDOR公司iXon Ultra 888型EMCCD相机(2)Andor iXon Ultra 888 Hardware Guide,靶面为1 024 × 1 024,像元大小为13 μm,A/D为16位,单帧数据为2 M,全靶面读出速度为26 frame/s。EMCCD的图像采集和相机控制通过USB3.0与控制计算机相连。

该终端系统的大视场和小视场分时复用,但都要求对图像进行快速采集与存储,观测时还要求对应不同的滤光片。总体观测控制流程如下:

(1)根据观测需求,选择不同的视场,然后切换到对应的透镜组,并通过位置编码器判断系统是否切换到位;

(2)根据观测波段,选择滤光片,并通过位置编码器判断滤光片轮是否转动到位;

(3)使望远镜指向观测目标,并根据相机实时监测图像,判断是否进行图像采集;

(4)进行图像采集与存储,并判断是否需要结束采集;

(5)完成一次观测,进行系统复位,并判断是否进行后续观测或关闭系统。

2.2 滤光片轮与透镜组切换控制

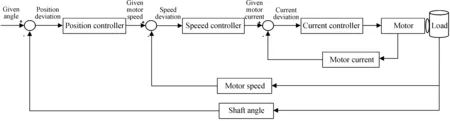

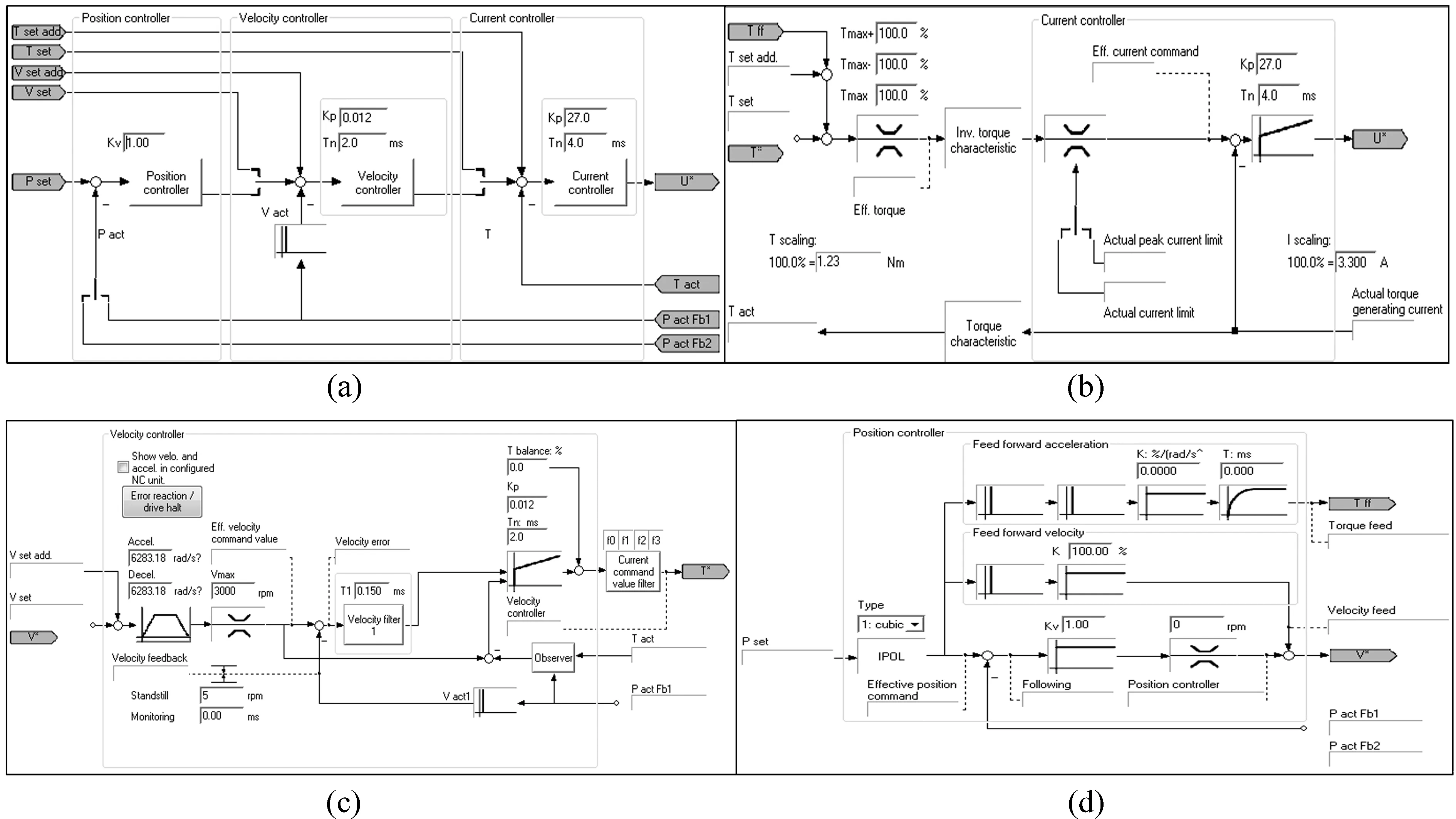

滤光片轮与透镜组切换控制采用相同的控制结构,设计为三层闭环控制,从内到外分别是电流环、速度环和位置环,分别控制电机的电流、速度和位置,控制系统结构如图3。

图3 控制系统结构示意图Fig.3 Schematic diagram of control system

电流控制算法由AX5203驱动器执行,速度控制算法和位置控制算法则利用TwinCAT3.0内核执行[11],都采用比例积分微分(Proportion Integration Differentiation, PID)控制算法,电流环和速度环的控制算法保证电机的平稳运行,位置控制算法则确保系统的定位精度。在TwinCAT3.0开发平台上,各控制模式的实现如图4。图4(a)是电机三层闭环控制的具体实现,位置环采用比例控制,即在PID控制中只启用比例(P)控制,速度环和电流环采用比例和积分控制,即PI控制。图4(b)、图4(c)、图4(d)分别是电流环、速度环和位置环更为具体的结构,包括输入、输出、反馈、积分时间、信号限幅、加速减速的曲线规划等。

图4 电机控制在 TwinCAT3.0平台上的实现。(a)三层闭环总体控制结构;(b)电流闭环控制结构;(c)速度闭环控制结构;(d)位置闭环控制结构

2.3 EMCCD相机的控制与图像采集

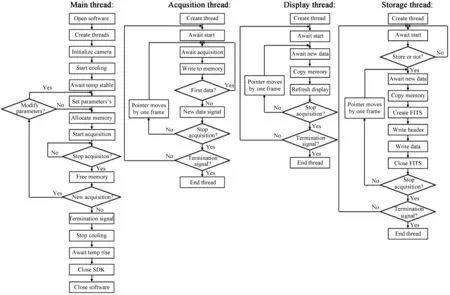

EMCCD相机的控制功能包括机械快门、电子快门、冷却温度、曝光时间、曝光模式、倍增倍数等功能设定和采集存储速度性能的控制[12]。为达到快速测光和序列斑点图快速采集的目标,使相机工作在连续采集模式,倍增倍数根据观测目标的星等、曝光时间要求进行自动调节。为实现相机的连续曝光并以最快的速度读出以及图像连续采集与存储,系统采用多线程技术实现,图像采集和存储工作在最高的优先级。图像采集流程如图5。

图5 相机控制与图像采集流程Fig.5 Flowchart of camera control and image acquisition

为了提高图像采集速度和系统工作的稳定性,在图像采集、图像存储、图像显示线程之间建立100帧的图像缓冲区,几个线程采用互锁机制实现数据的同步与共享,以降低线程之间的阻塞率,提高系统的工作速度和稳定性。

2.4 软件与人机接口设计

该终端系统的控制与图像采集软件的基本架构是图像采集与电机控制运行在不同的进程,而相机控制、图像采集、存储与显示、切换机构人机接口等运行在图像控制进程中的不同线程下。软件在Windows7平台上实现,使用Visual Studio 2015的MFC开发,系统切换、滤光轮控制、相机的控制、图像采集与人机操控接口为可视化界面,如图6。该界面提供相机启停、快门和采集模式设置、温度设置、存储设置、图像显示及相机状态显示,界面也包含镜组切换及滤光轮切换电机的目标位置选择、当前位置显示及制动控制。电机控制在后台的TwinCAT3.0内核中实现,高倍率透镜组与低倍率透镜组切换,以及滤光轮控制的人机操控接口与TwinCAT3.0内核中电机控制程序之间的通信采用TwinCAT3.0提供应用程序接口函数进行信息交互。

图6 可视化界面Fig.6 Visual interface

3 系统测试及结果

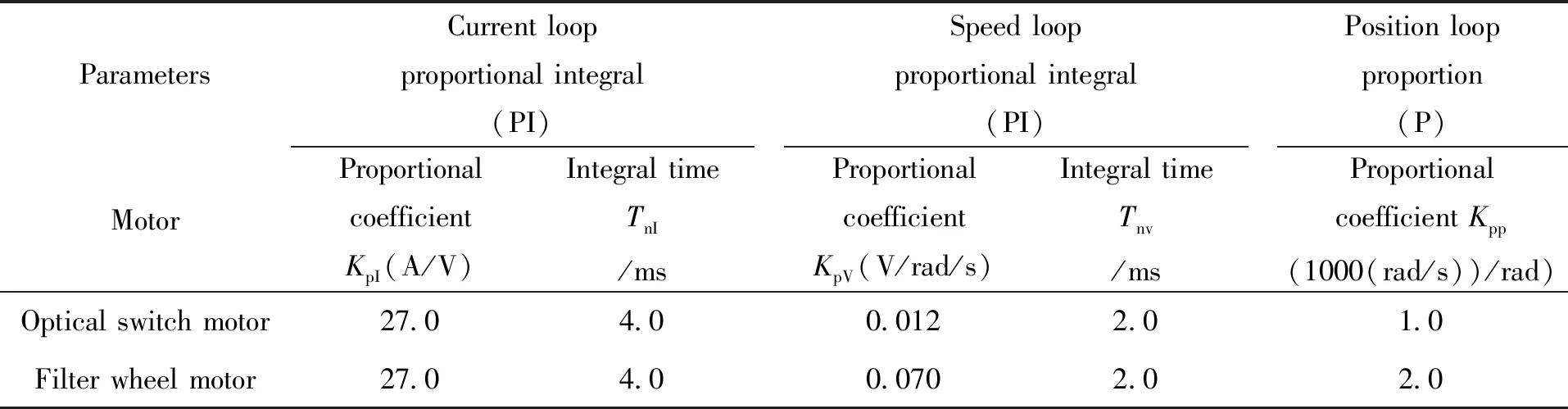

3.1 滤光轮与透镜组电机控制回路参数整定

根据图4和电机平稳运行的目标,对系统进行调试,以阶跃响应曲线为判断依据,整定各回路PID控制参数。具体过程:从电流环开始,调整电流环PID参数,监控电流输出的阶跃响应和稳态误差是否平稳,平稳之后再调整速度环PID参数,监控速度输出的阶跃响应和稳态误差是否平稳,平稳之后再调整位置环PID参数,并监控位置环的阶跃响应和稳态误差。带上负载进行系统调试,最终得到各闭环控制回路的PID参数如表1。

表1 电机各控制回路的PID参数Table 1 PID parameters of each motor control loop

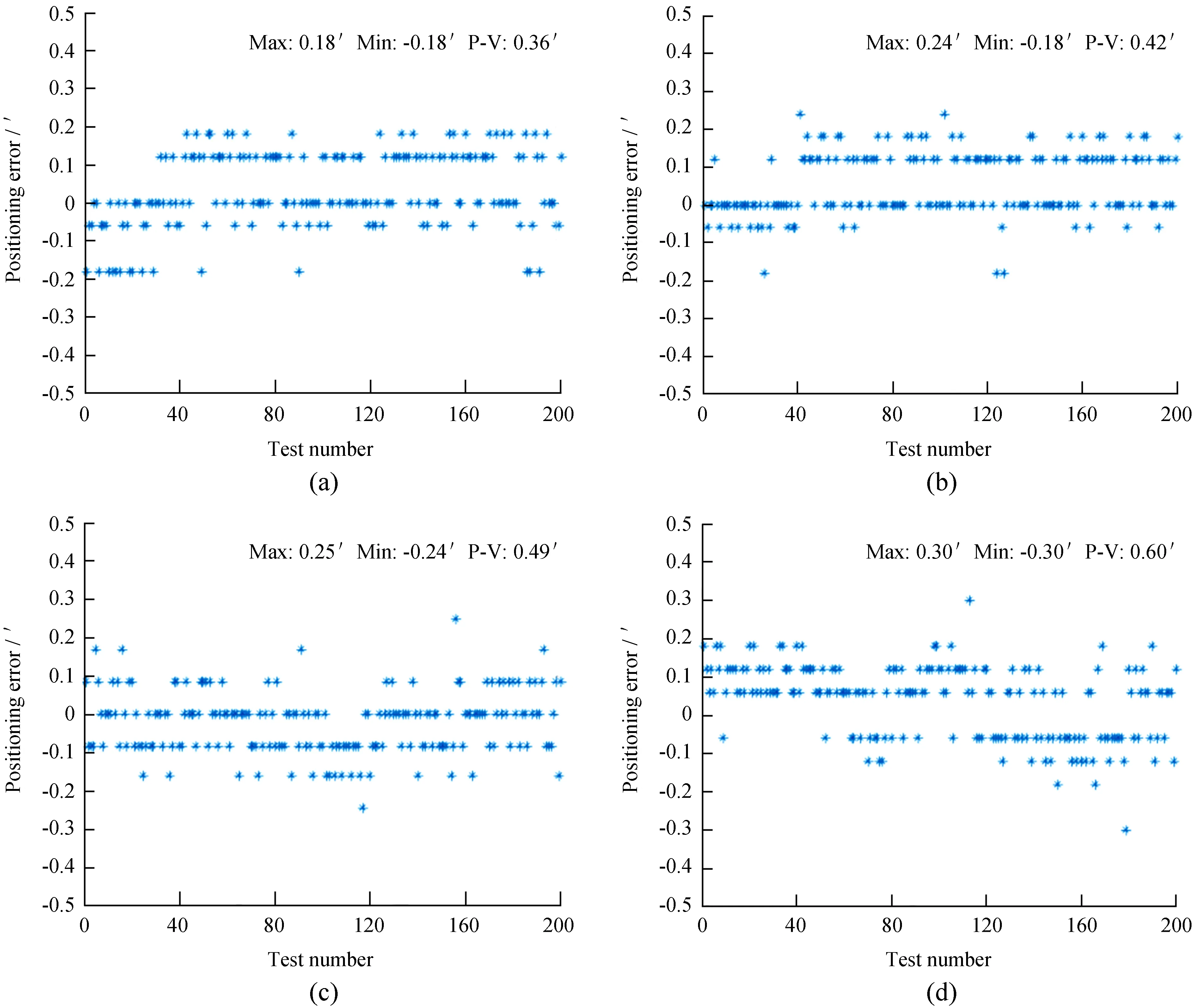

3.2 滤光轮切换位置精度测试

由于滤光片轮由电机直接驱动,电机轴上的绝对编码器标识了滤光轮的实际转角位置。但每一个滤光片绝对的精确位置(或对应于编码器的实际位置)需要用光学方法标定。为了完成控制的定位精度在实验室的测试,滤光片转轮的6个位置对应的编码器暂定为0°、60°、120°、180°、240°、300°。然后控制滤光轮电机按照这些点往复运动,分别测试某个点正向(编码器读数增大的方向)复位精度、反向(编码器读数减小的方向)复位精度,并记录编码器反馈值与给定值之间的误差,测量次数为200次,即采集200个误差值进行统计分析。测试结果如图7,图7(a)给出了120°点的正向定位精度,图7(b)给出了120°点的反向定位精度,图7(c)和图7(d)分别给出了60°点、180°点的正向定位精度。为确认任意一次控制的定位精度都满足要求,统计误差峰谷值(Peak-to-Valley value, P-V)、最大正偏离和最大负偏离。图7(a)和图7(b)为120°点正反向的峰谷值分别为0.36′和0.42′,最大正偏离分别为0.18′和0.24′,最大负偏离分别为-0.18′和-0.18′,表明滤光轮的正反向定位精度都能满足系统 ±5.0′的精度要求。图7(a)、图7(c)、图7(d)为120°、60°、180°不同点的峰谷值分别为0.36′、0.49′、0.60′,最大正偏离分别为0.18′、0.25′、0.30′,最大负偏离分别为 -0.18′、-0.24′、-0.30′,表明滤光轮的任意点的定位精度都能满足系统 ±5.0′ 的精度要求。

图7 滤光片切换电机定位误差。(a)120°点的正向定位误差;(b)120°点的反向定位误差;(c)60°点的正向定位误差;(d)180°点的正向定位误差

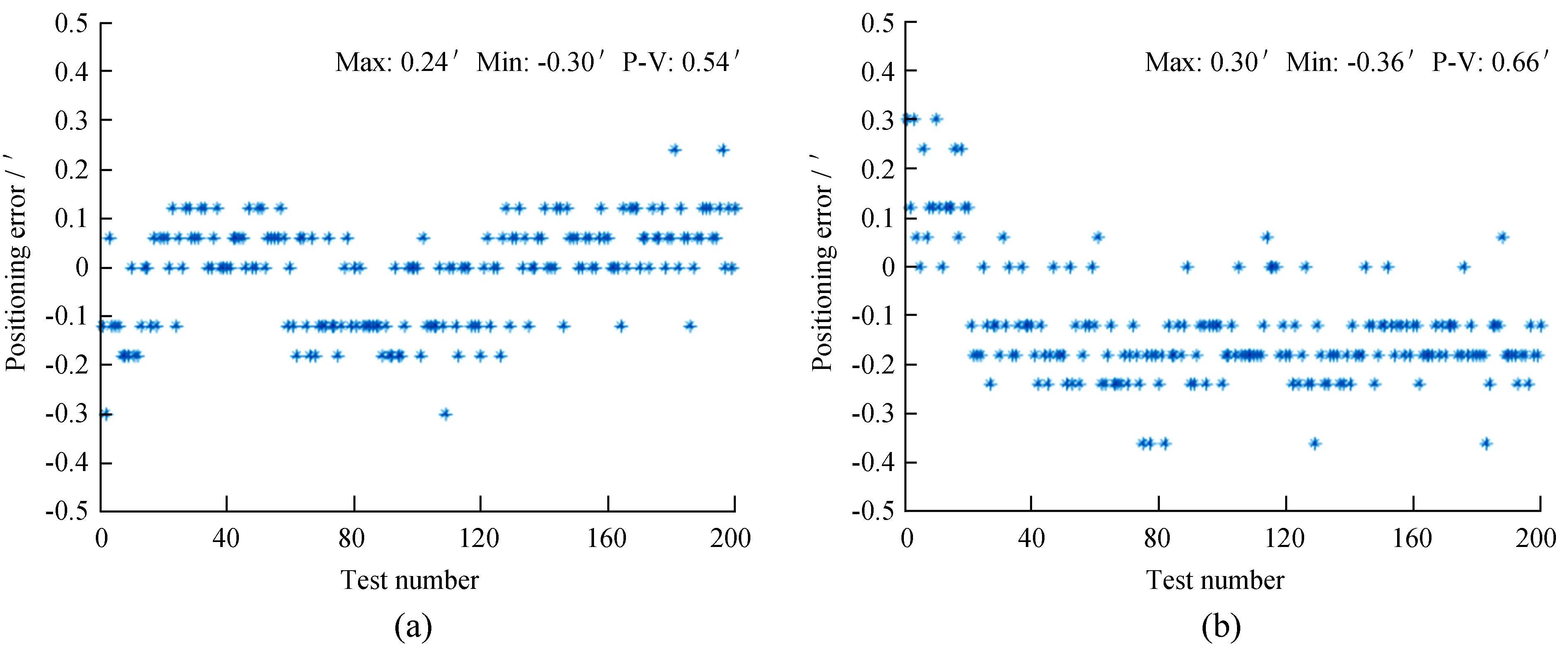

3.3 透镜组切换位置精度测试

与滤光轮切换结构相同,透镜组切换电机也是直接驱动切换装置,两个点同样需要光学定标,为了控制系统能在实验室进行定位精度测试,设定120°和300°两个点,120°为小视场系统,300°为大视场系统。测量次数为200次,误差分布如图8。图8(a)和图8(b)的峰谷值分别为0.54′和0.66′,最大正偏离分别为0.24′和0.30′,最大负偏离分别为-0.30′和-0.36′,表明小视场系统和大视场系统的定位精度都能满足系统±2.0′的精度要求。

图8 小视场与大视场电机位置定位误差。(a)120°的定位误差;(b)300°的定位误差Fig.8 Motor positioning error in the small and large FOV position. (a) Positioning error in 120°; (b) Positioning error in 300°

3.4 图像采集系统测试

图像采集系统的测试包括相机控制的功能测试和图像采集系统速度与稳定性测试。功能的测试相对简单,本文重点进行图像采集系统的性能测试。图像系统的测试就是测试图像采集的速度,以及是否稳定工作在相机的最大速度。测试结果如图9。图9(a)是短时标的测试,为相机连续采集5 000帧时的速度变化,采用前后相邻两帧之间的时间差计算采集速度,最后得到平均工作速度为25.79 frame/s,速度波动的峰谷值为0.25 frame/s。图9(b)是长时标的测试,相机连续采集2 h,采用1 min采集到的图像帧数计算采集速度,最后得到相机平均工作速度为25.78 frame/s,速度波动的峰谷值为0.30 frame/s。短时标和长时标的测试结果都表明:相机工作速度与理论值26 frame/s相当,表明图像采集系统完全发挥了该相机的最大采集速度并能稳定工作。

图9 图像采集系统的工作速度测试。(a)短时标的图像采集速度;(b)长时标的图像采集速度

4 总 结

2.4 m双视场天文观测终端已经在实验室完成了光机电的联调,并对控制和数据采集系统进行了详细的性能和功能测试。位置编码器与光学系统之间的偏差还需要进一步用光学方法标定,但它是一个固定的偏差,并不影响滤光片轮、大小视场之间的位置切换精度的测试结果。所以以上的测试方法是可行的,测试结果也表明,该终端的控制和图像采集系统达到了系统设计的指标要求。